Bases du composite -4/5- Préparation des pièces et post-cuisson

BASES DU COMPOSITE -4/5- PRÉPARATION DES PIÈCES ET POST-CUISSON

Au cours des derniers mois, nous avons étudié la plupart des aspects de la construction d’un avion composite. Cet article se concentrera sur quelques éléments spécifiques qui nécessitent une explication tels que la préparation correcte des pièces avant le collage, la post-cuisson, les problèmes de blanchiment, etc.

PRÉPARATION DES PIÈCES COMPOSITES

Dans le dernier numéro, j’ai décrit une brève procédure pour préparer les pièces composites avant le collage. Cette étape est la plus importante et doit être développée. La qualité d’un collage est directement affectée par la préparation des deux pièces qui sont assemblées. Si une contamination existe sur l’une ou l’autre des pièces, le collage peut être affaibli jusqu’au point d’un échec ultérieur. Laissez-moi souligner que vous devez suivre les instructions trouvées dans le manuel du fabricant du kit concernant les techniques de nettoyage appropriées. Cependant, la procédure de préparation est suffisamment importante pour justifier une étude plus détaillée.

Tout d’abord, lors du collage sur une surface de moule extérieure (comme beaucoup des pièces que vous recevez du fabricant du kit), le nettoyage et le ponçage des pièces sont toujours requis. Lorsque des pièces d’avion sont moulées, un agent de démoulage est appliqué à l’intérieur du moule lui-même permettant de retirer la pièce une fois durcie. Cet agent de démoulage doit être enlevé avant toute activité de collage. L’agent est à peine visible. L’eau enlèvera habituellement cet agent. Après le retrait de l’agent et de tout contaminant, le ponçage est alors effectué.

Toute surface qui est lisse parce qu’elle était contre un moule doit être poncée avant le collage. Tout apprêt qui peut être présent doit aussi être enlevé. Le ponçage est généralement la méthode acceptée pour préparer la surface. Les avis varient sur le grain de papier de verre approprié à utiliser. Habituellement, du grain 80 à 180 est recommandé. Notre expérience en atelier a montré que le papier de verre grain 180 est habituellement satisfaisant pour préparer la surface. L’utilisation du grain 180 garantira que les fibres sous-jacentes ne sont pas endommagées ou coupées. La surface doit être soigneusement abrasée (rendue rugueuse) pour enlever complètement toute zone brillante.

Abaris Training, située à Reno, Nevada, instruit l’armée, les compagnies aériennes et l’industrie aérospatiale sur la construction et la réparation composites. Je consulte régulièrement Mike Hoke, le Président d’Abaris, concernant la construction composite. Son entreprise est considérée comme l’une des principales sociétés de formation composite aux États-Unis. La citation suivante est prise directement de leur manuel de formation concernant la préparation de surface.

« L’énergie de surface élevée est l’objectif, pas la rugosité mécanique. Il faut cisailler la couche supérieure de molécules à la surface, créant de nombreuses liaisons rompues, sans endommager ni casser les fibres sous-jacentes. Un test de rupture de l’eau peut être utilisé pour déterminer l’énergie de surface. Si l’énergie de surface est élevée, l’eau distillée propre s’étalera en un film mince et uniforme sur la surface, et ne se brisera pas en perles. Si une surface sans rupture d’eau peut être maintenue pendant 30 secondes, on a obtenu une surface propre, à haute énergie, convenant au collage. Si la surface est contaminée ou à basse énergie, l’eau se brisera en filets et formera des perles.

Remarquez que l’eau du robinet ne fonctionnera pas. Elle est suffisamment sale pour contaminer la surface elle-même, et on ne réussira jamais un test de rupture d’eau en l’utilisant.

Il est important de noter que la condition de “haute énergie”, une fois obtenue, est de courte durée. Environ 2 à 4 heures après, l’effet est perdu. Dans les composites, on devrait donc attendre aussi tard que possible dans le processus avant que l’abrasion de surface soit effectuée, afin que tout le reste soit prêt et que l’adhésif puisse être rapidement appliqué. »

Séchez l’eau du stratifié avec un sèche-cheveux avant d’appliquer l’adhésif. Si c’est essuyé avec un chiffon, il est probable que cela recontamine la zone. N’utilisez pas de pistolet à air chaud pour ce processus. La chaleur est trop intense et peut endommager la résine durcie.

Ce processus s’applique aussi aux surfaces peel ply. Même si une surface peel ply fracture la couche supérieure de résine, elle laisse une surface brillante, à faible énergie, dans le motif de tissage du tissu. Cela doit être abrasé pour un collage correct.

Alors, comment devriez-vous nettoyer les pièces avant le collage ? La meilleure procédure est simplement de poncer la surface, comme vu plus haut, puis de procéder à un nettoyage complet avec du savon et de l’eau. Si vous utilisez des solvants, utilisez-les initialement pour enlever les contaminants puis abaissez la surface. Continuez avec du savon et de l’eau et séchez immédiatement avec un sèche-cheveux. Rappelez-vous de commencer le processus de collage dans quelques heures après avoir préparé la surface.

BLUSH AMINE (bleuissement d’amine)

Parfois, en travaillant avec des résines époxy, vous pouvez rencontrer ce qui est appelé un blush amine. Le développement d’un blush amine est le plus visible sous des conditions de forte humidité. Un blush amine est un effet de surface résultant de l’agent de durcissement réagissant avec le dioxyde de carbone (CO₂) dans l’atmosphère plutôt qu’avec la résine époxy. Le sous-produit de cette réaction est un composé qui se forme sur la surface de la résine en cours de durcissement et absorbe facilement l’humidité de l’air. Sous des conditions de forte humidité, cela provoquera l’apparition de stries blanches à la surface de la résine et du stratifié non durci. Pendant le durcissement, les stries blanches disparaissent habituellement, mais il restera un résidu gras ou huileux. Parfois, ce résidu apparaît sous la forme de gouttelettes semblables à de la sueur. Ce résidu est soluble dans l’eau et s’enlève avec de l’eau chaude. Suivant l’importance de blush amine, il peut même y avoir des zones collantes en surface. Ce collant est seulement en surface, et n’affectera pas les propriétés globales du stratifié durci.

Le blush amine doit être enlevé avant que tout stratifié supplémentaire soit initié. Le ponçage enlèvera le blush mais il encrassera aussi rapidement votre papier de verre. Essuyer la surface avec un chiffon chaud et humide avant de poncer réduira la tendance à l’encrassement.

La meilleure approche est d’éviter complètement le blush amine. Certains systèmes de résine sont intrinsèquement résistants au développement du blush amine. Et pour d’autres, il peut sembler impossible de l’éviter.

Mais il y a certaines choses que vous pouvez faire pour le minimiser grandement.

- Numéro un et avant tout, N’UTILISEZ PAS de sources de chauffage à combustion non ventilées pour chauffer votre atelier. Les radiateurs au gaz ou au kérosène produisent de grandes quantités de CO₂ et H₂O. Ce sont les ingrédients primaires nécessaires pour produire un blush amine. Donc, utilisez des chauffages électriques ou des chauffages à combustion ventilés pour garder votre atelier chaud.

- Vous devriez éviter de mélanger des résines ou de faire des stratifications si la température est inférieure à 65 °F. Si vous faites une stratification à cette température, vous devriez immédiatement déplacer la pièce dans une pièce chaude pour le durcissement.

- Achetez un thermomètre et un indicateur d’humidité et placez-les dans votre zone de travail. Évitez de mélanger des résines et de travailler avec des résines si la température est en dessous de 65 °F ou si l’humidité dépasse 80 %. La meilleure solution est de placer un climatiseur dans votre atelier.

Vous pouvez réduire la sensibilité au blush de la manière suivante :

- Travaillez dans les conditions environnementales prescrites.

- Utilisez des sources de chauffage “sèches” et ventilées.

- Utilisez du peel ply. Le blush amine se forme habituellement sur la portion extérieure d’une stratification. En utilisant du peel ply, le blush amine est enlevé lorsque le peel ply est retiré.

- Bouchez toutes les résines dès que possible. Cela réduit leur exposition aux éléments.

- Utilisez une résine ayant démontré une résistance au blush. Certaines résines sont plus sensibles au blush que d’autres.

L’utilisation de peel ply, l’achat d’une résine résistante au blush, et le travail dans la bonne température et humidité travailleront tous ensemble pour minimiser le blush amine.

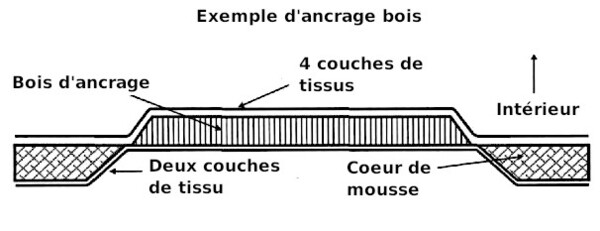

POINTS D’ANCRAGE

Souvent vous serez obligé d’attacher mécaniquement une autre pièce à une structure composite. Une méthode de le faire est de fabriquer un “point d’ancrage”. Si vous attachez mécaniquement une pièce à une pièce en fibre de verre, la fibre de verre doit être renforcée dans la zone où elle sera adaptée pour accepter les charges imposées par l’attache. Un exemple de hardpoint se trouve sur l’avion GlaStar. Un cadre de fuselage soudé est placé à l’intérieur d’une coque de fuselage pré-moulée. Les deux sont attachés en utilisant des vis mécaniques qui sont placées à travers des points d’ancrage fabriqués dans la coque en fibre de verre.

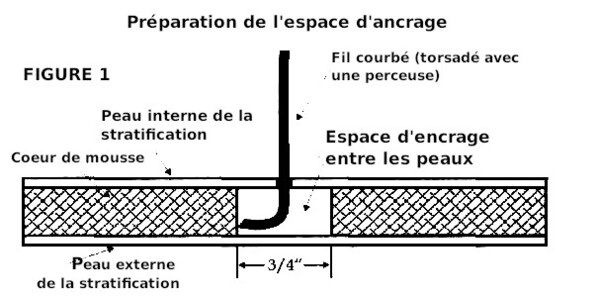

La méthode la plus commune de fabriquer un point d’ancrage est de creuser une petite quantité de matériau de noyau en mousse entre les stratifiés intérieur et extérieur de la coque (voir Figure 1). Vous devez être sûr de ne pas enlever aucun des matériaux de renforcement sur les coques extérieure et intérieure. Un morceau de corde à piano plié à 90 degrés et placé dans une perceuse fonctionne bien pour cette étape. Le matériau de noyau peut alors être enlevé en utilisant un aspirateur d’atelier. Après que le matériau de noyau a été enlevé, un mélange de résine et de fibre broyée est injecté pour remplir le vide. Après que le matériau est injecté à travers le trou percé, un petit morceau de ruban peut être appliqué pour empêcher le mélange de résine de s’échapper. Après durcissement, ce matériau fournit la résistance nécessaire pour servir de point d’attache. Vous devez vous assurer que toute la zone est remplie de matériau et qu’aucune bulle d’air n’est présente. Après que le matériau a complètement durci, un trou est percé à travers la zone renforcée pour recevoir la vis ou le boulon.

Ceci est un exemple de point d’ancrage. Divers fabricants de kits utilisent différentes méthodes. Des instructions complètes sur la fabrication d’un point d’ancrage seront incluses dans votre manuel d’assemblage.

POST-CUISSON

La post-cuisson est un processus utilisé pour obtenir une résistance accrue d’une résine. Si une résine époxy est laissée à durcir seulement à température ambiante, sa résistance ultime est rarement atteinte. La post-cuisson augmentera deux propriétés de performance critiques d’une époxy, la résistance chimique et la résistance à la chaleur. Les réservoirs de carburant construits en utilisant une époxy bénéficieront considérablement de la post-cuisson. La post-cuisson de l’avion entier augmentera la résistance globale à l’accumulation de chaleur à l’intérieur de l’avion résultant des hautes températures trouvées sur n’importe quel parking en été. Cette accumulation de chaleur peut atteindre la température de transition vitreuse causant un état affaibli de la résine elle-même.

Pour comprendre la post-cuisson, il est nécessaire de définir le terme température de transition vitreuse ou Tg. La température de transition vitreuse est le point où les propriétés physiques d’un matériau résine commencent à diminuer à mesure que les températures sont élevées. La température à laquelle la résine « transitionne » (T) d’un état dur, vitreux (g) à un état mou caoutchouteux est appelée son Tg. Au Tg la résistance à la traction, la résistance chimique, et la dureté sont significativement réduites tandis que la flexibilité est augmentée.

Comme vous pouvez l’imaginer, nous ne voulons pas que notre avion terminé atteigne la température Tg. Pour empêcher que cela se produise, une méthode est de post-cuire la résine. Une autre manière est de peindre notre avion d’une couleur claire (habituellement blanche) pour exclure que la température à l’intérieur de l’avion ne soit excessive.

Par une journée de 90 degrés F, il n’est pas inhabituel que la température à l’intérieur de la structure de votre avion atteigne 180 degrés F plus. C’est pourquoi vous voyez la plupart des avions composites peints en blanc. La couleur blanche aide à réfléchir la chaleur en gardant la température à l’intérieur des pièces de composants de l’avion aussi basse que possible.

Un autre terme souvent utilisé est appelé Température de Déflexion à la Chaleur (HDT). La valeur de ce nombre nous fournit une idée de la limite supérieure de température de service pour un plastique. C’est la température à laquelle une résine commencera à ramollir si placée sous une charge. La HDT est habituellement environ 20-30 degrés C plus bas que le Tg d’une résine. La raison pour laquelle cela ce produit est parce que le test pour déterminer cette valeur est accompli sous une charge. Pour cette raison, la HDT est souvent un meilleur indicateur de la véritable limite supérieure de température de service pour une résine donnée. Néanmoins, il peut être difficile pour vous de trouver la valeur du Tg et/ou de la HDT d’une résine. Les fabricants de résine affichent parfois une ou les deux de ces valeurs dans leurs instructions mais beaucoup ne le font pas. Vous devrez rechercher cette information et déterminer la température et le temps requis à cette température pour une opération de post-cuisson.

Devriez-vous post-cuire ? La post-cuisson n’est pas absolument nécessaire mais elle est certainement avantageuse pour toutes les résines époxy. Certains fabricants de résine exigent une post-cuisson comme pratique standard. Fondamentalement, post-cuire vos pièces de composants et votre avion composite apaisera votre esprit concernant la qualité de vos stratifiés et collages. Si vous êtes quelque peu incertain de savoir si oui ou non la résine a correctement durci sur un stratifié particulier ou un collage, la post-cuisson résoudra probablement ce problème.

Si vous utilisez de l’époxy pour construire un réservoir de carburant, vous devriez définitivement post-cuire cette zone. La post-cuisson assurera une résistance adéquate au carburant non seulement pour les compositions de carburant d’aujourd’hui, mais aussi celles de demain. Sans post-cuisson, vous pourriez rencontrer une substance gommeuse dans votre réservoir de carburant qui peut boucher les filtres de gascolateur et filtres à carburant.

La conclusion en discutant de ce sujet avec Gary Hunter, un expert reconnu sur les résines qui travaille pour Shell Chemical Company (un grand fabricant de résines époxy) et Conseiller Technique EAA, Gary recommande de post-cuire un avion composite. À son avis, cela enlève toutes les inquiétudes du processus de construction en ce qui concerne les résines. C’est un peu plus d’assurance que vous obtenez la performance maximale disponible de votre système de résine.

Qu’en est-il des résines vinylester, exigent-elles une post-cuisson ? Il n’est pas nécessaire de post-cuire les vinylesters mais c’est utile. Les résines vinylester durcies à température ambiante développent une plus grande portion de leurs propriétés ultimes, que la plupart des époxys durcies à température ambiante, et en tant que telles, elles tendent à être plus résistantes aux produits chimiques globalement. Par conséquent, les bénéfices d’une post-cuisson ne sont pas aussi significatifs. Cependant, la post-cuisson améliore simplement encore plus ces attributs.

Comment faisons-nous la post-cuisson ? Élever la température d’un stratifié typique au-dessus de la température standard de durcissement ambiant réalise la post-cuisson. Encore, la plupart des systèmes de résine n’atteindront pas leur pleine résistance à moins qu’ils ne soient durcis à une température considérablement au-dessus de la température ambiante. Habituellement cette température est environ 40 degrés F plus bas que le Tg spécifié pour la résine. La température de post-cuisson ne devrait jamais dépasser la température maximale d’un autre matériau dans le stratifié tel que la mousse. (Comme exemple, la mousse polystyrène gonfle à une température autour de 165 degrés F.) Sans post-cuisson le Tg d’une résine utilisée sur votre avion ne sera qu’approximativement 40 degrés F au-dessus de la température à laquelle la résine a été durcie. Par une journée chaude la température d’une structure peut excéder le Tg.

Cela pourrait avoir pour résultat que toute la matrice composite ramollisse. Ce ramollissement peut avoir pour résultat que la matrice de la portion chauffée soit affaiblie et arrachée. La surface autrefois lisse expose maintenant la trame du tissu. Les hautes températures à l’intérieur des structures qui n’ont pas été post-cuites peuvent aussi affecter l’intégrité structurelle.

Avec cela à l’esprit, il est important que vous suiviez une procédure de post-cuisson. Vous pouvez faire cela vous-même en introduisant la quantité appropriée de chaleur dans une structure semblable à une tente ignifuge contenant une pièce spécifique ou l’avion entier. Introduisez la chaleur graduellement pour élever la température à celle spécifiée par le fabricant de résine. Habituellement ce sera entre 140 degrés à 180 degrés F. Laissez chauffer lentement et uniformément.

Le fabricant de résine spécifiera le temps requis à cette température. Une méthode excellente de post-cuisson est de louer une cabine de peinture d’un peintre automobile local. Ces cabines sont habituellement chauffées et vous pouvez placer vos pièces ou l’avion entier dans la cabine. Mettez quelques ventilateurs dans la cabine pour faire circuler l’air pour des taux de chauffage uniformes. Une autre zone intégrée pour post-cuire est votre grenier. La température de la plupart des greniers atteindra 140 degrés F. D’accord, vous avez peu de contrôle sur le chauffage mais de petites pièces peuvent être post-cuites dans un grenier. Un four normal peut être utilisé très efficacement pour post-cuire des pièces.

Vous pouvez acheter du matériau isolant à dos en aluminium et construire une petite cabine de post-cuisson. L’isolation peut être scotchée ensemble en utilisant du ruban adhésif (voir Figure 2). Vous pouvez alors placer un chauffage électrique contrôlé par thermostat dans la cabine avec quelques sondes de thermomètre placées à travers l’isolation pour indiquer la température.

Il est important que vous supportiez correctement les pièces pour prévenir toute déformation. Cela ne signifie pas que vous devez placer une aile de nouveau dans un gabarit. Ceci en supposant que la résine a durci pendant au moins une semaine. (Si vous post-cuisez immédiatement alors vous devriez laisser les ailes dans le gabarit.) Néanmoins, vous devez fournir un support adéquat. Cela signifie positionner une aile sur une surface plate avec le bord d’attaque en bas, par exemple. Les capots doivent être en place sur l’avion ou posés sur le sol avec les bords avant en bas. Lorsque la pièce a été chauffée le temps requis, refroidissez lentement la température. Ne tirez pas simplement la pièce hors de la zone chauffée.

D’autres précautions doivent être prises pour ne pas excéder la température de dégradation d’autres composants tels que la mousse. Beaucoup d’avions en kit sont fabriqués à partir de préimprégnés durcis à la chaleur et en tant que tels, ils sont essentiellement post-cuits à la livraison. Cependant, les lignes de collage adhésif et les stratifiés de ruban que le constructeur fait pour assembler les pièces préfabriquées n’auront qu’un durcissement à température ambiante. Il est alors logique de post-cuire ces lignes de collage et stratifiés pour que les propriétés correspondent mieux aux pièces préfabriquées du fabricant. Cela peut être accompli en introduisant de la chaleur dans une zone de fuselage ou d’aile fermée pendant un certain temps.

Après tout, étant faits de composites à noyau de mousse ou de nid d’abeilles, ce sont naturellement des structures isolantes. Une manière de faire cela est d’utiliser l’échappement d’un aspirateur comme une source douce de chaleur. Beaucoup de constructeurs ont utilisé cette procédure pour introduire de la chaleur dans une zone de fuselage pour une période de temps. Toutes les cloisons qui ont été collées et autres applications de résine seront post-cuites.

Quand post-cuire est une autre question. Cela n’a vraiment pas d’importance quand vous post-cuisez. C’est habituellement mieux d’attendre au moins deux semaines après que vous avez complété votre stratifié ou collage pour permettre à la résine de durcir autant que possible à température ambiante. Même si vous avez terminé le travail il y a 6 mois ou plus longtemps vous tirerez encore des bénéfices de la post-cuisson.

De même, les charges et les composés de profilage utilisés pour lisser et profiler les surfaces peintes de vos avions bénéficieront d’une post-cuisson. Les charges rétrécissent intrinsèquement lorsqu’elles durcissent, et après quelques mois au soleil, une finition de qualité exposition peut littéralement se rétrécir exposant la trame du tissu de renfort et d’autres discontinuités inesthétiques. Ceci est communément appelé «l’effet d’impression». Post-cuire votre avion après le travail de remplissage mais avant l’apprêt et la peinture rétrécira essentiellement d’avance ces charges et vous permettra de voir et de re-remplir tout effet d’impression résultant avant la peinture finale.

Comme vous pouvez le voir, il y a beaucoup de manières de post-cuire. Il n’y a rien d’absolument critique à propos de la méthode. L’introduction lente de chaleur jusqu’au niveau désiré suivie par le temps approprié à cette température est importante. De même, abaissez lentement la température quand vous avez terminé. Comme Gary Hunter déclare, «La post-cuisson n’est pas absolument nécessaire, mais les résultats sont toujours réconfortants à cette première rencontre avec des turbulences d’air clair.»

Le mois prochain je conclurai cette série sur la construction composite. Cet article se concentrera sur les techniques de formage et de finition appropriée.