Bases du composite -5/5- Conclusions

BASES DU COMPOSITE -5/5- CONCLUSIONS

Ceci est l’article final d’une série se rapportant à la construction d’avions composites. Les articles précédents se sont concentrés sur les bases de la construction composite incluant les outils et l’espace d’atelier nécessaires, les questions de sécurité, les définitions de termes, les stratifiés de base, les techniques de collage, la post-cuisson, etc. Cet article final définira deux termes souvent utilisés, ensachage sous vide et préimprégnés, et se concentrera sur la finition des avions composites.

ENSACHAGE SOUS VIDE

Ce terme est familier à beaucoup de constructeurs mais souvent pas compris. L’ensachage sous vide, très simplement, est une méthode sophistiquée utilisée pour améliorer la qualité du stratifié et enlever une partie de la résine excédentaire. L’ensachage sous vide est un processus dans lequel une pompe à vide est utilisée pour « tirer » un vide sur un stratifié. Cela presse les composants du stratifié très étroitement ensemble forçant dehors toutes les vides et toute résine excédentaire. Le processus sert aussi à maintenir les renforts, résines, et matériaux d’âme en proche conformité avec des formes complexes. Un stratifié de qualité globalement supérieure résultera du processus d’ensachage sous vide.

Les fabricants de kits utilisent le processus d’ensachage sous vide de manière régulière pour construire des parties de leurs avions. La plupart des constructeurs ne seront pas impliqués dans l’ensachage sous vide. Cependant, vous pouvez acheter une pompe à vide et tout l’équipement nécessaire pour ensacher sous vide vos stratifiés si vous le désirez. Occasionnellement un constructeur fera cela pour certaines parties d’un avion. C’est quelque peu coûteux et chronophage pour le constructeur moyen. Le processus n’est pas si difficile à faire et est certainement à la portée de la plupart des constructeurs. C’est une question de préférence personnelle. Comprenez que ce n’est pas une procédure nécessaire pour obtenir une pièce de haute qualité.

PRÉIMPRÉGNÉS

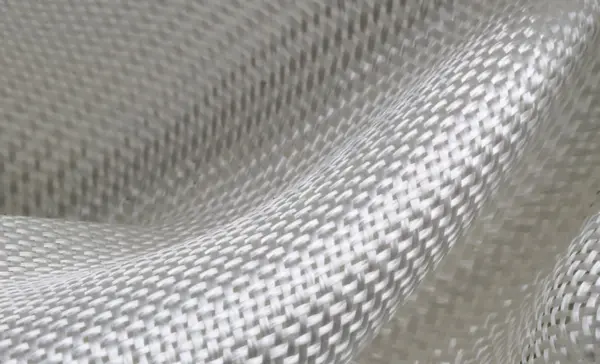

Vous avez vraisemblablement entendu le terme préimprégné. Ce terme se réfère simplement à des tissus qui ont déjà la résine imprégnée dans la trame. Ils sont expédiés à l’utilisateur final de cette façon. Les préimprégnés sont fabriqués principalement pour des applications haute technologie. La fibre de verre est en fait passée à travers la résine correctement mélangée et ensuite le rouleau imprégné de résine est immédiatement congelé. La fibre de verre est alors gardée dans l’état congelé jusqu’à ce qu’elle soit appliquée sur la structure. Vous ne travaillerez probablement jamais avec un préimprégné.

Votre fabricant de kit le peut, cependant. Plusieurs des fabricants de kits utilisent de la fibre de verre préimprégnée ou d’autres tissus. Il y a plusieurs avantages aux préimprégnés. Tout d’abord, le système de résine est correctement mélangé avec des proportions précises de résine et de durcisseur. Le verre est alors mouillé avec le rapport correct de verre à résine. Les fils du matériau sont plus complètement imprégnés de résine par rapport au stratifié communément réalisé à la main. Ceci est accompli à travers le processus de compression quand le préimprégné est fabriqué.

Les désavantages des préimprégnés consistent principalement en l’exigence de les stocker dans un congélateur. Quand expédiés ou stockés, la température doit rester froide pour empêcher la résine de durcir. S’ils sont réchauffés pour une période de temps ils peuvent commencer le processus de durcissement. Les préimprégnés sont habituellement vendus en quantités plus grandes à des compagnies de production. Je doute que vous travailliez jamais avec un préimprégné à moins qu’il ait été utilisé pour construire la pièce que vous assemblez.

FINITION COMPOSITE

Finir un avion composite requiert une quantité considérable de temps. Beaucoup de constructeurs expérimentés déclarent qu’1/3 du temps total de construction d’un avion composite est consommé durant le processus de finition. Évidemment, cette étape de construction est très importante pour le constructeur parce qu’elle détermine l’apparence finale de l’avion.

Pourquoi la finition est-elle nécessaire ? Une pièce composite terminée aura une apparence rugueuse. La trame du matériau de renfort sera très apparente. Remplir la trame est requis comme première étape vers une finition finale lisse. Nous avons tous vu les surfaces extrêmement lisses trouvées sur les avions composites. Cette finition est le résultat d’un grand travail acharné. Il n’y a pas de raccourcis pour ce processus. De nouveaux produits sont développés qui rendent le travail plus facile mais le temps et l’effort sont encore requis.

Il est aussi intéressant que la plupart des avions composites soient peints en blanc ou en couleur claire. Ceci est nécessaire à cause de l’accumulation de chaleur qui se produit quand l’avion est stationné au soleil créant ainsi une température élevée de peau. Ceci est préjudiciable pour deux raisons :

- cela cause à l’époxy de rétrécir plus que normalement, et

- cela surchauffera et endommagera les âmes en mousse.

À 90° de température ambiante la peinture blanche a une température de peau de 140° F et la peau peinte en noir peut atteindre 210° F. Vous avez deux choix, soit voler seulement la nuit soit peindre l’avion en blanc ou en couleur claire.

PROBLÈMES DE FINITION

Avant de commencer notre étude sur la façon de finir une surface composite, regardons les problèmes qui existent actuellement sur plusieurs avions terminés qui volent aujourd’hui. Trop de mastic de n’importe quel type peut créer des problèmes. Les mastics doivent être utilisés juste pour cela et non pour construire des pièces. Dans les zones sujettes à la flexion et sur les bords d’attaque, un excès de remplissage peut causer un problème. En effet, cela a causé des problèmes sur beaucoup d’avions qui sont sur le terrain aujourd’hui.

Deuxièmement, des mastics polyester et des apprêts de surface ont été utilisés sur un certain nombre d’avions au fil des années. La résine polyester est sujette à rétrécir puis à se fissurer avec le temps. Le rétrécissement du mastic ou de l’apprêt polyester entraînera certainement la finition finale à se fissurer et parfois même à s’écailler. En d’autres termes, quand le polyester rétrécit il emporte la couche de finition avec lui. Cela se produit même lorsqu’une peinture polyuréthane de haute qualité est appliquée au-dessus des polyesters. Il y a un certain nombre d’avions étant repeints aujourd’hui parce que trop de mastic ou d’apprêt polyester a été utilisé.

Troisièmement, des couches épaisses de polyuréthanes automobiles à haute épaisseur craqueront aussi. La plupart des polyuréthanes bi-composants fléchiront très bien comme peintures de finition mais des couches épaisses du produit craqueront. Vous devriez appliquer seulement assez de peinture pour obtenir la couleur et le brillant que vous désirez puis arrêter. La quête de la finition parfaite devrait être faite avec du papier de verre et un polissoir, pas le pistolet à peinture.

Enfin, les époxydes doivent être protégés de la radiation UV. Les résines époxy sont sujettes à détérioration quand elles sont exposées au soleil. Un fabricant de résine avertit que leur époxy de plus haute qualité peut totalement se dégrader en 15 mois si elle n’est pas protégée du soleil. C’est vrai pour toutes les époxydes. Le symptôme est l’aspect crayeu (le farinage) suivi par la délamination. La meilleure manière de protéger l’époxy est d’utiliser un apprêt qui bloquera la lumière du soleil. Quand les fabricants de peinture déclarent que leurs produits ont 100% de protection UV, ils parlent de la peinture ou de l’apprêt qui est protégé de la radiation UV et non du substrat qu’il recouvre. Les apprêts qui bloquent totalement la lumière du soleil sont de simples polices d’assurance.

Le remplissage et la finition composites des avions ont pris la plupart de leur technologie de l’industrie automobile. La raison de ceci est que la technologie automobile a été disponible et les gens sont en sont familiers. Le problème en faisant ceci est que les avions fléchissent plus que les voitures. Pour finir, cela peut résulter en un problème de fissuration si le mauvais type de mastic ou d’apprêt est utilisé.

ÉTAPES DE FINITION

La méthode classique de remplissage des zones rugueuses ou des trames du tissu est d’utiliser un « mastic ou une pâte » fait maison, un mélange d’époxy avec des microballons. L’idée derrière cela est de compenser la résine époxy avec un matériau plus léger. Vous ajoutez des microballons à l’époxy jusqu’à obtenir une consistance comme du beurre de cacahuète. Vous étalez ensuite ou appliquez la mixture dans la zone que vous voulez remplir.

Beaucoup de gens ont utilisé du Bondo à la place du micro. Rappelez-vous notre étude précédente concernant les polyesters. Le Bondo est un polyester et rétrécira avec le temps. Il est aussi plus lourd que le micro. Je ne recommande pas l’utilisation de Bondo sur un avion à moins que vous vouliez le repeindre après quelques années.

Un autre produit disponible est appelé SuperFil. Ce produit formulé commercialement est un mastic époxy pré-mélangé. Il élimine les approximations nécessaires dans le mélange de votre propre micro. Il est fabriqué dans un mélangeur à cisaillement élevé qui permet d’utiliser plus de mastic. Quand vous mélangez votre propre micro, si vous ajoutez trop peu de mastic, le mélange est difficile à poncer et s’il a trop de mastic, il deviendra plus faible en cisaillement. Beaucoup de constructeurs utilisent maintenant SuperFil au lieu de mélanger leur propre micro.

Bien sûr, le poids est important quand nous remplissons. Le micro mélangé à la main peut peser aussi peu que 6 livres par gallon comparé au Bondo qui pèse environ 12 livres par gallon. Le SuperFil pèse 3-1/2 livres par gallon le rendant le mélange le plus léger.

Le mastic est mélangé par poids puis étalé sur la zone à remplir. Vous devez être prudent de ne pas mettre trop de SuperFil sur la surface. Trop de mastic de n’importe quel type a le potentiel de se fissurer au fil des années. Vous commencez avec des couches très fines de mastic forcées fortement dans la surface. Avant d’appliquer SuperFil, vous devez vous assurer que la surface est propre. Elle doit être exempte de toute cire provenant des agents de démoulage. Poncez la surface en utilisant du papier abrasif 180-220 comme étape finale avant d’appliquer SuperFil.

SuperFil aura une consistance de beurre de cacahuète mou quand il est correctement mélangé. Il devrait être étalé sur la surface en utilisant une raclette. Cela devrait être fait à une température chaude pour de meilleurs résultats (75° F ou plus). Votre objectif devrait être de remplir les points bas dans le tissu sans couvrir totalement les points hauts. SuperFil devrait être translucide sur les zones hautes et remplir les zones basses. N’utilisez pas SuperFil ou n’importe quel mastic comme un renfort pour donner de la forme aux bords d’attaque ou aux congés. Les mastics ne sont pas des matériaux structurels. Tout renfort de SuperFil de plus de 1/4″ est trop.

Vous devriez commencer avec une couche très fine de SuperFil forcée dans la surface. Cette couche assure simplement le collage de la couche de remplissage qui suivra immédiatement. Mettez plus de SuperFil et commencez à remplir le tissu. Ne laissez pas de marques de raclette excessives. Si vous faites une grande surface plate vous pouvez utiliser une large truelle métallique pour appliquer SuperFil. Je recommande d’utiliser du tissu d’arrachage sur SuperFil. Cela améliorera la douceur de la surface quand le mastic aura séché et que le tissu d’arrachage sera enlevé. (Soyez sûr que vous enlevez tout le tissu d’arrachage.) Si vous sentez que vous n’avez pas assez rempli une zone, ajoutez une autre couche. Laissez SuperFil sécher toute la nuit avant de poncer.

Maintenant nous sommes prêts à poncer, l’activité préférée du constructeur de composites. Quelques règles :

- Utilisez seulement du papier de verre de haute qualité. Le papier de verre bon marché peut laisser des rayures.

- Le ponçage à la main est généralement plus précis que d’utiliser une ponceuse mécanique. Il est très facile d’endommager une surface en ponçant à travers le tissu sous-jacent.

- Passez très peu de temps avec du papier de verre à gros grain… 40-80 grains devraient être utilisés avec parcimonie.

- Changez progressivement le grain du papier de verre. Allez d’environ 100 grains à la fois. Cela aidera à atteindre la douceur.

- Utilisez des règles pour trouver les zones hautes et les dépressions sur la surface. Sur les zones courbes vous pouvez utiliser un gabarit.

- Arrêtez le ponçage avec environ du papier de verre grain 240. Vous ne voulez pas que ce soit trop lisse ou la couche d’apprêt n’adhérera pas.

Étape 2 — Application de l’apprêt

En réalité, l’application d’apprêt sur un avion composite inclut une petite quantité de remplissage. L’étape de remplissage complète 90% de la préparation de surface nécessaire. Le reste est habituellement accompli en utilisant un mastic/apprêt. Plusieurs mastics/apprêts sont disponibles sur le marché. L’objectif d’un mastic/apprêt est de remplir les petites imperfections laissées par le mastic principal et de remplir tous les trous d’épingle. Les mastics/apprêts sont souvent pulvérisés sur la surface. Après environ la deuxième couche ces redoutés trous d’épingle (la malédiction de chaque constructeur de composites) apparaissent. Plusieurs couches de mastic/apprêt seront nécessaires pour remplir ces trous d’épingle et ne pas les recouvrir seulement.

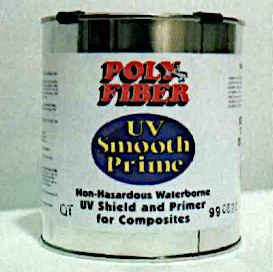

Un produit remplira réellement les trous d’épingle. Le nom de ce produit est UV Smooth Prime — mastic/apprêt. Il sera étudié plus loin dans l’article. Beaucoup de mastics/apprêts ne font que recouvrir les trous d’épingle. Cela signifie qu’ils réapparaissent après chaque ponçage.

Voyons maintenant la méthode d’application de l’apprêt sur une surface composite avant de peindre. Poly-Fiber, Inc. a développé ce produit. Le système entier est appelé Flight Gloss. Il utilise SuperFil comme mastic principal tel que discuté plus haut. L’apprêt utilisé est un produit appelé UV Smooth Prime. UV Smooth Prime est un polyuréthane à base d’eau non dangereux qui est appliqué en utilisant un rouleau à peinture. Il incorpore un bloqueur ultraviolet qui protège la résine des rayons nocifs du soleil. Il remplit aussi les trous d’épingle plutôt que de simplement les recouvrir. Il peut être pulvérisé sur la surface si désiré. Il n’y a pas de dangers impliqués par la pulvérisation, utilisez simplement un respirateur simple pour protéger vos poumons des particules. Smooth Prime est aussi blanc en couleur ce qui le rend facile à appliquer sous la peinture de finition.

Après avoir rempli la surface en utilisant SuperFil, vous êtes maintenant prêt pour le UV Smooth Prime. Poly-Fiber recommande d’appliquer cet apprêt avec un rouleau en mousse. Le type de rouleau est important. Il devrait être un rouleau en mousse fine à cellules fermées trouvé dans la plupart des magasins de peinture ou de matériel. Il est utilisé pour peindre. Les rouleaux viennent en largeurs de 4-6″ et ont une extrémité arrondie et ils sont habituellement blancs.

Quand votre ponçage final est terminé après l’étape de remplissage, vous commencez alors la phase d’application d’apprêt. Beaucoup de pièces de kit terminées ne nécessitent aucun remplissage du tout. Vous pouvez contourner cette étape et aller directement à l’étape d’application de l’apprêt. Encore une fois, il est impératif que vous nettoyiez soigneusement la surface pour vous assurer qu’il n’y ait pas d’agents de démoulage ou d’autres contaminants. N’UTILISEZ PAS de solvants immédiatement avant d’utiliser un produit à base d’eau. Les solvants laisseront un résidu qui causera en réalité la coagulation d’un apprêt à base d’eau. Lavez avec du savon et de l’eau avant cette étape.

Qu’en est-il de la température quand vous appliquez le produit ? UV Smooth Prime séchera comme l’eau séchera. Cela signifie que dans des températures élevées il séchera rapidement et dans des températures basses il mettra plus de temps. La pire combinaison est basse température et haute humidité. Vous pouvez ajouter de la chaleur dans la zone sans problème à cause du fait que le produit est non inflammable.

UV Smooth Prime doit être réticulé pour atteindre la résistance maximale et la résistance chimique (on doit ajouter l’agent chimique de réticulation au moment de l’application, pour que l’apprêt atteigne sa résistance mécanique et chimique maximale). Vous utilisez simplement une seringue et ajoutez une petite quantité du produit chimique réticulant requis au UV Smooth Prime. La quantité correcte est spécifiée dans les instructions. Le réticulant doit être ajouté au moment de l’application plutôt qu’à l’usine. Le processus chimique qui en découle cause en réalité un durcissement du matériau. Après réticulation, le produit doit être utilisé dans les huit heures. Le réticulant est un sensibilisant cutané fort. Vous devriez le garder hors de vos yeux et de votre peau nue.

Six couches appliquées au rouleau de UV Smooth Prime sont recommandées comme apprêt pour la plupart des surfaces composites. Comme option, vous pouvez appliquer les trois premières couches au rouleau et pulvériser deux autres. L’application au rouleau est beaucoup plus efficace pour remplir les trous d’épingle que la pulvérisation. C’est pourquoi le système requiert l’application au rouleau d’au moins les trois premières couches. La pulvérisation des couches finales fera gagner du temps. Après que le nombre requis de couches soit en place, laissez la surface sécher et poncez une fois avec du papier de verre de grain 280. La surface est alors prête pour la peinture de finition. Aucun ponçage n’est recommandé entre les couches. Un minimum de deux heures est aussi requis entre les couches.

Résumons les étapes de l’application d’apprêt :

- Préparez correctement la surface en nettoyant soigneusement avec du savon et de l’eau et en ponçant, si nécessaire.

- Mélangez la quantité correcte de réticulant avec le UV Smooth Prime. Mélangez seulement la quantité totale que vous utiliserez dans les huit heures.

- Appliquez les trois premières couches en utilisant le type correct de rouleau en mousse. Cela remplira les trous d’épingle. Laissez deux heures de séchage entre les couches.

- Vous pouvez alors appliquer trois autres couches en utilisant le rouleau en mousse ou deux couches pulvérisées.

- Laissez les couches sécher complètement.

- Poncez à sec la surface en utilisant du papier de verre grain 280. NE PONCEZ PAS à l’eau.

- Inspectez la surface pour imperfections. Des couches supplémentaires peuvent être appliquées au rouleau ou pulvérisées selon besoin.

Étape 3 — Couche finale de finition

La couche de finition que vous appliquez est de votre choix tant qu’elle est de couleur claire, habituellement blanche. Il y a un certain nombre d’excellentes couches de finition sur le marché. La plupart d’entre elles sont des peintures polyuréthanes et vous devez être conscient des dangers pour la santé impliqués si vous les pulvérisez. Un système respiratoire à air forcé doit être utilisé tel que celui fabriqué par HobbyAir. Utilisez le produit tel que requis par le fabricant. Les peintures polyuréthanes peuvent être appliquées directement sur UV Smooth Prime. Si vous utilisez un autre type d’apprêt vous devriez compléter le processus d’application d’apprêt en utilisant le produit recommandé par le fabricant de peinture comme couche finale.

Pour continuer avec le système non dangereux Flight Gloss développé par Poly-Fiber, une couche de finition polyuréthane à base d’eau est disponible. Cette peinture est appelée Top Gloss et elle est réticulée avant application exactement comme UV Smooth Prime. Elle est pulvérisée après que le Smooth Prime ait complètement séché. Vous appliquerez la première couche comme une couche collante qui couvre totalement la surface. Souvent, une peinture à base d’eau aura un léger effet peau d’orange jusqu’à ce qu’elle sèche. Elle sèchera habituellement lisse. Je recommande qu’avant de réellement peindre la surface de votre avion vous pratiquiez sur un autre morceau de matériau. Les peintures à base d’eau se pulvérisent différemment de toute peinture que vous avez pu utiliser auparavant. Vous devez appliquer des couches légères. Top Gloss est mince et doit être pulvérisé soigneusement.

Après avoir appliqué la première couche, laissez-la sécher au moins 6 heures. Cela donnera à la peinture le temps de s’uniformiser en une surface lisse. Appliquez une autre couche sans l’inonder. Si la surface n’est pas lisse, laissez-la reposer quelques jours et poncez-la lisse en utilisant du papier de verre grain 600. Si elle a bonne apparence laissez-la sécher au moins six heures et puis peignez la couche finale. Si vous attendez plus de 24 heures entre les couches vous devez poncer légèrement la surface avec du papier de verre grain 600 avant d’appliquer une autre couche. Cela assurera une bonne adhésion.

Après avoir laissé la couche finale sécher au moins 7 jours, vous pouvez maintenant utiliser une polisseuse et avec peu d’effort avoir une finition presque parfaite. Polissez la peinture en utilisant une polisseuse automobile de haute qualité, une que vous pouvez ajuster la vitesse. Le polissage est requis de pratiquement toute couche de finition pour obtenir une finition de niveau concours.

CONSÉDERATIONS SUPPLÉMENTAIRES

Devriez-vous appliquer un apprêt sur un avion composite et ensuite le faire voler avant de peindre ? Des opinions variées existent concernant cette étape. Jon Goldenbaum de Poly-Fiber, Inc. recommande de ne pas voler en apprêt. Les apprêts de tous types sont poreux et pas conçus pour être excessivement exposés aux intempéries. Nous savons tous qu’avant de peindre, la surface doit être propre et libre de graisse, huile, etc. Voler avec l’apprêt exposé n’aide pas à ce problème. Vous pouvez facilement contaminer la surface au point que la peinture de finition soit à refaire en quelques années. Vous blâmeriez probablement la peinture alors qu’en fait, la raison serait la liaison imparfaite apprêt-peinture causée par tous les contaminants absorbés dans l’apprêt.

Idéalement, vous devriez mastiquer et appliquer l’apprêt sur les pièces au fur et à mesure qu’elles sont terminées. Cela évite aussi un autre problème commun qui est souvent appelé «retrait différé». Le retrait différé est un problème commun dans la finition composite. Un avion est peint et poli et il a une belle apparence. Trois mois plus tard la trame du tissu de fibre de verre commence à apparaître. Que se passe-t-il ? C’est simplement le résultat du tassement et du retrait des apprêts et de la peinture de finition dans le tissu ou les trous d’épingle de la surface composite. Il y a un certain nombre de raisons pour ce phénomène irritant.

Tous les revêtements, qu’ils soient à base de solvant ou à base d’eau, rétréciront et se tasseront quelque peu après application.

Quand un avion est en service, la chaleur du soleil va cuire et durcir l’apprêt et les revêtements, les rétrécissant davantage. De plus, certaines résines époxy vont en réalité post-durcir avec la chaleur de la peau, altérant ainsi légèrement leur texture de surface. Une autre raison de post-cuire.

Comment éviter ce problème ? Encore une fois, remplissez et appliquez l’apprêt sur les pièces au fur et à mesure qu’elles sont terminées. Laissez le retrait se produire dans votre atelier pendant que vous terminez d’autres pièces. Une autre façon de surmonter ce problème est de peindre l’avion et de ne pas poncer à l’eau ni polir pendant trois mois. Cela permet à la peinture de se tasser avant que vous ponciez et polissiez. Si vous avez un avion peint qui subit ce problème, vous pouvez poncer et polir la surface. L’âge de la finition n’a pas d’importance.

Ceci conclut la série sur la construction composite. Les futurs articles sur les composites seront plus approfondis en se concentrant sur les réparations, etc…