Verrières et pare-brises – Circulaire AC_25_775-1

VERRIÈRES ET PARE-BRISES – CIRCULAIRE AC_25_775-1

Objectif.

Cette circulaire consultative (Advisory Circular) établit un moyen acceptable, mais pas le seul moyen, de démontrer la conformité avec les dispositions du Titre 14, Code of Federal Regulations (14 CFR) partie 25 concernant les exigences de certification pour les pare-brise, vitres latérales et structure de montage. Des informations de guidance sont fournies pour montrer la conformité avec § 25.775(d), concernant la conception structurelle des pare-brise et vitres latérales pour les avions avec cabines pressurisées. Les termes utilisés dans cette AC, tels que « doit ou doivent», sont utilisés seulement dans le sens d’assurer l’applicabilité de cette méthode particulière de conformité lorsque la méthode acceptable de conformité décrite ici est utilisée. D’autres méthodes de conformité avec les exigences peuvent être acceptables. Bien que ces lignes directrices ne soient pas obligatoires, elles sont dérivées d’une vaste expérience de la Federal Aviation Administration (FAA) et de l’industrie dans la détermination de la conformité avec le 14 CFR. Cette AC ne change pas, ne crée aucune exigence supplémentaire, n’autorise aucun changement, ni ne permet de déviations par rapport aux exigences réglementaires.

APPLICABILITÉ.

Cette circulaire consultative contient des lignes directrices pour le dernier amendement des règlements et s’applique à tous les avions de catégorie transport approuvés selon les dispositions de la partie 25, pour lesquels un nouveau certificat de type, modifié, ou supplémentaire est demandé.

DOCUMENTS CONNEXES.

- Titre 14, Code of Federal Regulations (14 CFR) partie 25.

- § 25.775 Pare-brise et vitres latérales

- § 25.365 Charges du compartiment pressurisé.

- § 25.773(b)(2)(ii) Vue du compartiment pilote.

- § 25.571 Évaluation de la tolérance aux dommages et de la fatigue de la structure.

DÉFINITIONS.

- Verre recuit. Verre dont les contraintes internes ont été réduites à de faibles valeurs par traitement thermique à une température appropriée et refroidissement contrôlé.

- Verre durci chimiquement. Verre recuit immergé dans un bain de sel fondu entraînant un échange d’ions entre le sel et le verre. La composition du sel est telle que cet échange d’ions provoque une déformation (par expansion) de la surface du verre, plaçant ainsi la surface dans un état de compression.

- Fluage. Le changement de dimension d’un matériau sous charge sur une période de temps, n’incluant pas la déformation élastique instantanée initiale. La partie dépendante du temps de la déformation résultant d’une contrainte appliquée.

- Réticulation. L’établissement de liaisons chimiques entre des chaînes moléculaires.

- Module de rupture (MOR). La contrainte longitudinale maximale en traction ou en compression dans une fibre de surface d’une poutre chargée jusqu’à la rupture en flexion calculée à partir de la théorie élastique.

- Montage. La structure qui attache le panneau à la structure de l’aéronef.

- Sensibilité à l’entaille. Le degré auquel la sensibilité d’un matériau à la rupture est augmentée par la présence d’une non-homogénéité de surface, telle qu’une entaille, un changement brusque de section, une fissure, ou une rayure. Une faible sensibilité à l’entaille est habituellement associée aux matériaux ductiles et une haute sensibilité à l’entaille est habituellement associée aux matériaux fragiles.

- Pli/Feuillet. Le pli/feuillet est une seule feuille de matériau transparent.

- Panneau. Le panneau est le pare-brise, ou la vitre, complet, excluant le montage.

- Verre durci thermiquement. Verre recuit chauffé à sa température de ramollissement après quoi les surfaces extérieures sont rapidement refroidies dans un milieu de trempe entraînant la mise en compression de la surface extérieure avec le matériau du noyau en traction pour maintenir l’équilibre.

- Verre durci. Verre recuit placé dans un état de contrainte résiduelle de compression, avec la masse interne dans une contrainte de traction compensatrice. Le durcissement peut être obtenu par des procédés thermiques ou chimiques.

CONTEXTE.

La section 25.775(d) a été reprise essentiellement inchangée à partir des Règlements Aériens Civils (CAR) 4b.352(d). L’amendement 4b-12, effectif le 3 mai 1962, a introduit l’exigence de sécurité intrinsèque (fail-safe) qui a codifié la pratique industrielle. Il a été noté que les conceptions fail-safe ont empêché des dépressurisations dans un nombre considérable d’incidents de défaillance de pare-brise. Il existe peu de matériaux transparents pour les applications de pare-brise et de vitres d’avion, et en raison de leurs caractéristiques matérielles inhérentes, ils ne sont pas aussi polyvalents structurellement que les matériaux métalliques. Les matériaux transparents couramment utilisés dans la construction de pare-brise et de fenêtres sont le verre, le polyméthacrylate de méthyle (acrylique), le polycarbonate, et les matériaux d’intercouche. Les caractéristiques de ces matériaux exigent des solutions d’ingénierie spéciales pour les conceptions de pare-brise et de panneaux de fenêtres d’avion.

- Verre. En général, le verre a une bonne résistance aux rayures et à l’attaque chimique, telles que l’action des essuie-glaces, des solvants, et du fluide de dégivrage. Cependant, les conceptions de pare-brise et de panneaux de fenêtres doivent prendre en compte ses autres propriétés uniques, qui sont considérablement différentes de celles des métaux.

- Le verre ne présente aucun changement brusque dans les propriétés physiques lorsqu’il est chauffé ou refroidi et n’a pas de point de fusion défini.

- Contrairement aux métaux, le verre est un matériau dur et cassant qui ne présente pas de déformation plastique.

- Le verre est beaucoup plus résistant en compression qu’en traction. La rupture se produira, sous toute forme de charge, lorsque la déformation induite provoque une contrainte de traction dépassant le Module de Rupture (MOR).

- La résistance du verre varie avec la vitesse de chargement ; plus la vitesse de chargement est rapide, plus la résistance est élevée, comme c’est le cas pour les charges d’impact d’oiseau. En outre, la contrainte de rupture du verre pour une charge de courte durée dépassera substantiellement celle d’une charge soutenue

- La résistance du verre, qu’il soit recuit ou trempé, peut être réduite par des dommages de bord et de surface tels que des rayures, des éclats, et des entailles. La défaillance est habituellement initiée en un point de dommage mécanique sur la surface. Cependant, le durcissement thermique ou chimique peut considérablement augmenter la résistance à la rupture du verre recuit.

- Facteurs de sécurité nécessaires sur les composants en verre. Les facteurs de sécurité nécessaires pour les composants en verre sont significativement plus élevés que pour les autres matériaux utilisés dans la construction aéronautique en raison de la perte de résistance avec la durée de la charge, de la variabilité de résistance inhérente au verre, et des tolérances d’épaisseur et de la haute sensibilité à l’entaille.

- (7) Il existe généralement deux types de verre trempé :

- Verre durci thermiquement. La surface du verre recuit peut être placée dans un état de compression en chauffant le verre à sa température de ramollissement après quoi les surfaces extérieures sont rapidement refroidies dans un milieu de trempe. Comme mentionné, cela a pour résultat que la surface extérieure est mise dans un état de compression avec le matériau du noyau en tension pour maintenir l’équilibre. La couche compressive de surface dans le verre trempé thermiquement est approximativement de 18 pour cent de l’épaisseur totale du verre. Il existe des limitations sur l’épaisseur minimale de verre pouvant être efficacement trempée par traitement thermique. Le verre très mince ne peut pas être efficacement trempé par ces méthodes. En général, la trempe peut augmenter le MOR d’un morceau de verre d’environ 3,5 à 20 fois. Le verre trempé thermiquement possède une énergie stockée significative en lui. Cette énergie est libérée dans une certaine mesure lorsque le verre se fracture. Généralement, plus l’énergie stockée est élevée, plus les particules sont petites lorsque le verre est fracturé. Puisque la trempe thermique laisse le verre avec des contraintes compressives élevées dans ses surfaces, toute coupe, meulage ou façonnage doit être effectuée avant la trempe.

- Verre durci chimiquement. Le durcissement chimique du verre est obtenu par immersion dans un bain de sel fondu de composition contrôlée. Pendant le processus d’immersion, les ions alcalins plus grands dans le sel remplacent les ions alcalins plus petits à la surface du verre. En conséquence de ce processus d’échange d’ions alcalins inégaux, la structure de la surface du verre est déformée en mettant la surface dans un état de compression similaire à celui du verre trempé thermiquement. Selon la composition originale du verre et le traitement du bain, le verre trempé chimiquement peut avoir une couche compressive de 0,002 à plus de 0,020 pouces, quelle que soit l’épaisseur totale du verre. La contrainte de compression du verre trempé chimiquement peut être rendue beaucoup plus élevée qu’elle ne peut l’être par trempe thermique. Comme la couche compressive dans le verre trempé chimiquement est beaucoup plus petite que dans le verre trempé thermiquement, l’énergie stockée dans le verre ne cause pas les mêmes problèmes de visibilité après rupture. Cependant, comme pour le verre trempé thermiquement, toute coupe, meulage, et façonnage doivent être effectués avant la trempe.

- Polyméthacrylate de méthyle (acrylique). Les matériaux acryliques utilisés pour les panneaux structuraux transparents d’avion sont des polymères à base de méthacrylate de méthyle non plastifiés. Il existe deux formes de base de matériaux acryliques utilisés dans les panneaux de pare-brise et de fenêtres d’avion, coulés et étirés biaxialement (étirés à partir d’un matériau de base réticulé).

- Matériau acrylique coulé : Former le matériau acrylique à une certaine forme en le versant dans un moule et en le laissant durcir sans appliquer de pression externe. Bien que non aussi sensible à l’entaille que le verre, les acryliques non étirés ont une sensibilité à l’entaille. Ce polymère de base non plastifié de méthacrylate de méthyle a de bonnes caractéristiques de formage, des caractéristiques optiques et des propriétés de résistance aux intempéries extérieures.

- Matériau acrylique étiré biaxialement : L’étirement du matériau acrylique aligne les chaînes polymères pour donner une structure laminaire parallèle à l’axe d’étirement, ce qui améliore la résistance au craquelage (crazing), réduit les taux de propagation des fissures, et améliore les propriétés en traction. L’étirement du matériau acrylique réduit la formabilité des matériaux. De plus, les acryliques étirés ont moins de sensibilité à l’entaille que les acryliques non étirés.

- Propriétés. Comparés au verre, ces acryliques sont mous et résistants. En général, l’augmentation de la température provoque une diminution des propriétés mécaniques du matériau ; l’augmentation de la température n’affecte pas l’allongement et les propriétés d’impact de l’acrylique.

- Craquelure. Les deux formes de base d’acryliques utilisées dans les transparences d’avion sont affectées par la craquelure. La craquelure est un réseau de fines fissures qui s’étend sur la surface de la feuille plastique (elle n’est pas limitée aux matériaux acryliques) et est souvent difficile à discerner. Ces fines fissures ont tendance à être perpendiculaires à la surface, très étroites, et sont généralement de moins de 0,025 mm (0,001 pouce) de profondeur. La craquelure est induite par une exposition prolongée à des contraintes de traction de surface au-dessus d’un niveau critique ou par exposition à des fluides et vapeurs organiques.

- La craquelure de contrainte peut provenir de contraintes résiduelles causées par une mauvaise pratique de formage, des contraintes de traction relativement élevées à une surface induites par une charge prolongée, et des contraintes résiduelles de surface induites par l’usinage, le polissage, ou les entailles.

- La craquelure de contrainte a un effet sévère sur les propriétés mécaniques des acryliques ; cependant, les effets sont réduits dans les matériaux étirés.

- La craquelure de contrainte affecte la transparence des acryliques. En général, les panneaux acryliques étirés seront remplacés en raison de la perte de transparence due à la craquelure de contrainte avant qu’une dégradation structurelle significative ne se produise.

- Résistance chimique des matériaux acryliques. Typiquement, les matériaux acryliques sont résistants aux produits chimiques inorganiques et à certains composés organiques, tels que les hydrocarbures aliphatiques (paraffines), les composés aromatiques hydrogénés, les graisses, et les huiles.

- Les matériaux acryliques sont attaqués et affaiblis par certains composés organiques tels que les hydrocarbures aromatiques (benzène), les esters (généralement sous forme de solvants, et certains fluides de dégivrage), les cétones (acétone), et les hydrocarbures chlorés. Certains fluides hydrauliques sont très nuisibles aux matériaux acryliques.

- Certains composés nuisibles peuvent induire la craquelure ; d’autres peuvent dissoudre l’acrylique ou être absorbés dans le matériau. La craquelure induite par des solvants et d’autres composés organiques a des effets plus sévères sur les propriétés mécaniques que la craquelure de contrainte. La dissolution de l’acrylique et l’absorption chimique dans l’acrylique dégradent les propriétés mécaniques.

- Polycarbonate. Le polycarbonate est un thermoplastique amorphe avec une température de transition vitreuse d’environ 150°C, qui montre de grandes déformations à la rupture et des propriétés de résistance élevée à l’impact dans toute la plage de températures normales rencontrées par les avions de transport. Le polycarbonate n’a pas seulement des propriétés de résistance à l’impact significativement plus grandes mais aussi des propriétés de résistance statique plus élevées lorsqu’on le compare aux matériaux acryliques.

- Le polycarbonate présente des déformations très élevées dans des conditions d’impact, ce qui peut entraîner des charges plus élevées dans la structure de l’avion, comparé aux panneaux de pare-brise et de fenêtres en verre ou en acrylique.

- Le polymère de polycarbonate est très susceptible à la dégradation par l’environnement, en raison de l’absorption d’humidité et de la fissuration sous contrainte de solvant, ainsi que de la dégradation par les UV. Il est possible de prévenir la dégradation en utilisant de bonnes pratiques de conception et de production et en incorporant des revêtements et d’autres formes d’encapsulation. Le polycarbonate souffre également de phénomènes connus sous le nom de vieillissement physique. Cela résulte du changement des propriétés ductiles en propriétés fragiles qui se produit lorsque le polycarbonate est exposé à des températures entre 80°C et 130°C.

- Les propriétés de fatigue du polycarbonate et de l’acrylique étiré sont similaires à celles des métaux lorsque des contraintes de travail (de conception) sont utilisées pour la conception de charge de pression de fonctionnement.

- Matériaux d’intercouche. Les matériaux d’intercouche sont des matériaux adhésifs transparents utilisés pour laminer les plis structurels en verre et en plastique pour des applications aéronautiques. Les choix actuels sont limités au butyral de polyvinyle plastifié (incompatible avec le polycarbonate), au polyuréthane, et au silicone. Les plus couramment utilisés sont de véritables thermoplastiques, mais certains polyuréthanes et tous les silicones contiennent un certain réticulage.

- Les matériaux d’intercouche sont considérés comme non structuraux parce qu’ils ne supportent pas directement les charges de l’aéronef. Cependant, les pare-brise en verre sont souvent attachés à la structure de la cellule au moyen d’inserts métalliques collés à l’intercouche. Pour de telles conceptions, la résistance résiduelle du pare-brise dans une condition où tous les plis de verre ont échoué peut dépendre de la résistance de l’intercouche. De plus, l’efficacité de couplage au cisaillement de l’intercouche a une grande influence sur la rigidité du stratifié.

- La plupart des matériaux d’intercouche sont susceptibles à la pénétration d’humidité dans le stratifié et sont protégés par des mastics compatibles en service aéronautique.

- Les matériaux d’intercouche, comme les plis structurels, ont une durée de vie utile qui est contrôlée par la dégradation de surface et le retrait de la transparence pour des raisons optiques.

INTRODUCTION.

Les méthodes recommandées pour démontrer la conformité avec le § 25.775(d) pour les conceptions typiques de pare-brises et de fenêtres sont données dans la Section 8, Essais et Analyse.

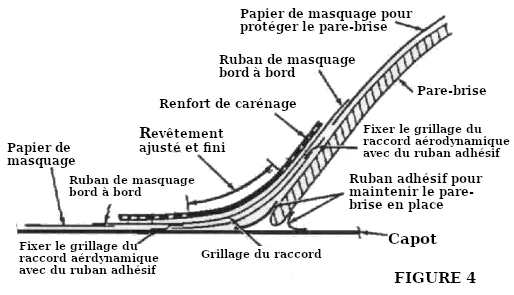

Les conceptions typiques de pare-brises et de fenêtres latérales de cockpit sont des constructions laminées à plusieurs plis, consistant en au moins deux plis structurels, des plis de surface, des intercouches adhésives, des revêtements protecteurs, des films ou fils chauffants électro-conducteurs intégrés, et une structure de montage.

Typiquement, les plis structurels sont faits de verre durci thermiquement ou chimiquement, ou de matériaux polymériques transparents tels que le polyméthacrylate de méthyle (acrylique) et le polycarbonate.

Ces plis peuvent être protégés contre l’abrasion, les dommages mécaniques et environnementaux par l’utilisation de plis de surface et/ou de revêtements protecteurs.

Les plis de surface et structurels sont laminés ensemble avec un matériau d’intercouche adhésif de butyral de polyvinyle (PVB), de polyuréthane ou de silicone.

Les conceptions de fenêtres de cabine sont typiquement des constructions à plusieurs panneaux consistant en deux panneaux structurels (un panneau porteur principal et un panneau à sécurité intrinsèque), des panneaux de surface internes, des revêtements protecteurs et une structure de montage.

Généralement, les deux panneaux structurels sont faits de polyméthacrylate de méthyle et séparés par un espace d’air.

Cependant, il existe certaines conceptions de fenêtres de cabine qui ont des panneaux structurels laminés.

Les conceptions avec les panneaux structurels séparés par un espace d’air sont habituellement telles que le panneau à sécurité intrinsèque n’est pas chargé à moins que le panneau principal ait échoué.

CONSIDÉRATIONS GÉNÉRALES POUR LA CONCEPTION.

- Les éléments à considérer dans la conception du montage pour l’adéquation sur les plages de charge et de conditions climatiques incluent mais ne sont pas limités à :

- Déformation des panneaux et du montage sous pression,

- Déformation de la structure de montage à la suite de la déformation du fuselage,

- Contraction et expansion différentielles entre les panneaux et le montage,

- Déformation du panneau résultant du gradient de température à travers l’épaisseur du panneau, et

- Déformation à long terme (fluage), particulièrement des pièces non métalliques.

- La fatigue et la fissuration sous contrainte doivent être évaluées pour les assemblages utilisant des plis structurels polymériques. Une façon de réduire l’occurrence de la fatigue et de la fissuration sous contrainte est de limiter le niveau maximal de contrainte de travail sur l’ensemble de l’assemblage du panneau, en tenant dûment compte de la détérioration attendue en service résultant du vieillissement atmosphérique, des dommages mineurs, de l’attaque environnementale et de l’utilisation de produits chimiques/liquides de nettoyage. Cette analyse doit être basée sur :

- La résistance appropriée du polymère telle que déclarée par le fabricant du matériau sous charge soutenue,

- L’assemblage du panneau maintenu à sa température de fonctionnement normale telle que donnée par le système de chauffage du pare-brise/de la fenêtre, si installé, et

- La température ambiante à l’extérieur et la température de la cabine à l’intérieur. La température ambiante la plus défavorable probable doit être couverte.

ESSAIS ET ANALYSE.

Les panneaux de pare-brise et de fenêtre doivent être capables de résister aux charges différentielles de pression maximale de la cabine combinées aux effets critiques de pression aérodynamique et de température pour des conditions intactes et de défaillance unique dans l’installation des systèmes associés. Lorsque la justification est montrée par des preuves d’essai, l’appareil d’essai devrait simuler étroitement le comportement structurel (par exemple, la déformation sous les charges de pression) de la structure de montage de l’aéronef jusqu’aux conditions de charge ultime. L’analyse peut être utilisée si des essais précédents peuvent la valider. Les effets des caractéristiques de matériau suivantes doivent être évalués et pris en compte dans la conception et les résultats des essais : sensibilité à l’entaille, fatigue, fissuration sous contrainte, effets de vieillissement, corrosion (dégradation par les fluides), température, dégradation UV, stabilité du matériau, fluage, et la fonction et la durée de vie de l’intercalaire. Une voie acceptable pour la justification de la résistance d’un panneau de pare-brise ou de fenêtre est indiquée ci-dessous.

- Résistance statique ultime.

- Effectuer une analyse structurelle détaillée en utilisant une méthode d’analyse structurelle appropriée pour identifier les zones les plus sollicitées du pare-brise ou du panneau de fenêtre. Confirmer ensuite l’analyse structurelle en soumettant un pare-brise ou un panneau de fenêtre monté et instrumenté de manière représentative à des conditions de charge ultime. Le panneau devrait être soumis aux combinaisons les plus défavorables de charges de pression, y compris la pression interne maximale, la pression aérodynamique externe, les effets de température, et, le cas échéant, les charges de vol.

- Établir des valeurs de résistance admissibles incluant une marge pour la variabilité de production du matériau, les caractéristiques du matériau, la dégradation à long terme, et les effets environnementaux pour chaque pli structurel à partir de preuves d’essais d’éprouvettes ou de sous-composants pertinents. Vérifier le cas de conception critique pour s’assurer que les valeurs admissibles ne sont pas dépassées par les contraintes ultimes de conception.

- Au lieu du paragraphe (2) ci-dessus, effectuer un essai au-dessus de la charge de pression ultime pour tenir compte de la variabilité de production du matériau, des caractéristiques du matériau, de la dégradation à long terme et des effets environnementaux. En lieu et place d’une analyse rationnelle justifiant le degré d’augmentation de la charge au-dessus de l’ultime, un facteur de 2,0 peut être utilisé (l’ultime est défini comme 1,5 fois la charge de pression définie dans § 25.365(d)). Un dispositif d’essai séparé peut être nécessaire pour éviter de charger la cellule au-delà de sa capacité ultime.

- Fatigue. Les matériaux conventionnels de panneaux de pare-brise et de fenêtre présentent de bonnes propriétés intrinsèques de résistance à la fatigue, mais la variabilité de la durée de vie en fatigue est plus grande que celle des métaux de qualité aéronautique. Ainsi, un essai conventionnel de fatigue cyclique, mais de durée prolongée, peut être utilisé pour couvrir cette variabilité. Des essais à un niveau de contrainte élevé pendant une durée équivalente à une vie d’aéronef pourraient également donner l’assurance nécessaire de fiabilité. Ces approches exigent la prise en compte de l’endurance des pièces métalliques de la structure de montage. Une autre approche pouvant être utilisée au lieu des essais consiste à maintenir les contraintes de travail maximales dans le pare-brise ou le panneau de fenêtre en dessous des valeurs auxquelles la fatigue se produira. Le niveau maximal de contrainte de travail sur l’ensemble de l’assemblage du panneau doit être démontré par des preuves justificatives comme ne dépassant pas les valeurs compatibles avec l’évitement de la fatigue et de la fissuration sous contrainte, en tenant compte de la détérioration résultant du vieillissement atmosphérique, des dommages mineurs et des rayures en service, et de l’utilisation de liquides nettoyants, etc. La résistance à la fatigue de la structure de montage doit être couverte séparément dans le cadre de la justification de la fatigue du fuselage.

- Sureté de fonctionnement. La capacité de résistance en sûreté de fonctionnement des panneaux de pare-brise et de fenêtre doit être démontrée après toute défaillance unique dans l’installation ou les systèmes associés. La démonstration doit tenir compte des caractéristiques du matériau et de la variabilité dans la dégradation du matériau en service, des effets critiques de température, de la pression différentielle maximale de la cabine et de la pression aérodynamique externe critique. Les exigences du § 25.571 pour les panneaux de pare-brise ou de fenêtre peuvent être satisfaites en montrant la conformité avec les critères de sûreté de fonctionnement dans cette circulaire consultative (AC). D’autres défaillances uniques (outre les panneaux de pare-brise ou de fenêtre) dans l’installation ou les systèmes associés doivent également être considérées. Une approche acceptable pour démontrer la conformité est définie par la méthode suivante :

- Effectuer une analyse pour établir le pli principal critique supportant la pression.

- Pour tenir compte des effets dynamiques d’une défaillance de pli, tester le pare-brise ou le panneau de fenêtre monté de manière représentative en provoquant soudainement la rupture du pli critique sous la pression différentielle maximale de la cabine (réglage maximal de la soupape de décharge) combinée avec la pression aérodynamique externe critique avec les effets critiques de température inclus.

- Pour les défaillances de pare-brise ou de panneau de fenêtre évidentes pour l’équipage de vol, la pression d’essai peut être réduite après la défaillance initiale du panneau critique pour tenir compte de l’action de l’équipage définie dans les procédures du manuel de vol. Le pare-brise ou le panneau de fenêtre défaillant doit résister à cette pression réduite pendant la période de temps nécessaire pour compléter le vol.

- Pour les défaillances de pare-brise ou de panneau de fenêtre qui ne seraient pas évidentes pour un équipage de vol, la pression d’essai doit être maintenue pendant un temps suffisant pour tenir compte de la période de vol restante. Pendant la période de temps où la pression d’essai est maintenue, les effets du fluage (si le fluage pouvait se produire) doivent être pris en compte.

- Vérifier les contraintes de sûreté de fonctionnement dans tous les plis structurels intacts déterminées au paragraphe 8c(2) pour s’assurer qu’elles ne dépassent pas les valeurs admissibles du matériau établies pour tenir compte de la variabilité de production du matériau, des caractéristiques du matériau, de la dégradation à long terme et des effets environnementaux.

- Au lieu du paragraphe (3) ci-dessus, pour tenir compte de la variabilité de production du matériau, des caractéristiques du matériau, de la dégradation à long terme et des effets environnementaux, des essais supplémentaires de sûreté de fonctionnement du pare-brise ou du panneau de fenêtre à des charges supérieures aux charges de sûreté de fonctionnement suivant les procédures définies au paragraphe 8c(2) ci-dessus doivent être effectués. En lieu et place d’une analyse rationnelle justifiant le degré d’augmentation de la charge, un facteur peut être utilisé, comme indiqué dans le tableau ci-dessous. Les charges factorielles doivent être appliquées après la défaillance du pli critique. Un dispositif d’essai séparé peut être nécessaire pour éviter de charger la cellule au-delà de sa capacité ultime. Le panneau testé au paragraphe 8c(2) peut être utilisé pour cet essai.

- Facteurs de charge (appliqués après la défaillance du pli critique) :

- Matériau Facteur de charge

- Verre 2,0

- Acrylique étiré 2,0

- Acrylique coulé 4,0

- Polycarbonate 4,0

- D’autres défaillances uniques dans l’installation ou les systèmes associés, dans la mesure où elles affectent la transparence, doivent également être abordées. De telles défaillances incluent des fixations cassées, des composants de montage fissurés, et des dysfonctionnements dans les systèmes de chauffage du pare-brise.