Bases du composite -2/5- les bases de la construction

BASES DU COMPOSITE -2/5- LES BASES DE LA CONSTRUCTION

Dans le numéro de mai de Sport Aviation, j’ai présenté la première partie d’une série d’articles sur les bases de la construction en matériaux composites. L’espace d’atelier, les outils nécessaires et les méthodes de travail avec les matériaux de base, les tissus, etc., y ont été abordés. Dans cette seconde partie, je poursuivrai avec les mastics, les questions de sécurité et les stratifiés de base.

ENDUITS DE CHARGE POUR COMPOSITES :

De nombreuses applications de la construction en matériaux composites nécessitent l’utilisation d’un mastic pour épaissir et/ou réduire la densité du mélange de résine, selon les besoins. Le mélange obtenu, composé de mastic et de résine, est utilisé pour former un congé (arrondi) afin de créer un rayon à l’endroit où deux pièces composites sont assemblées. Les mastics servent également à sceller les cellules de la mousse. L’enduit en boue liquide (slurry coat) permet de remplir les cellules avec un matériau de densité inférieure à celle de la résine pure. Les enduits sont aussi utilisés pour épaissir un mélange afin qu’il puisse être appliqué sans couler, pour renforcer la résistance du matériau à base de résine lors de collages structurels, ou encore pour combler la trame du tissu au cours du processus de finition du composite. Ces mélanges peuvent également servir à combler les entailles ou les bosses dans le noyau en mousse. Les coins sont aussi fabriqués à l’aide de matériau de remplissage. Plusieurs types de mastics sont utilisés avec les résines. Les plus courants seront abordés.

MICROSPHÈRES :

Les microballons, comme on les appelle souvent, ne sont rien d’autre que de minuscules sphères de verre. Une analogie pertinente serait celle de minuscules boules de Noël. Ce matériau est très léger et se disperse facilement dans l’air. Il faut donc faire très attention à ne pas inhaler ces particules de verre lors de la manipulation des microballons. Les Q-cells en quartz constituent un autre type de microballons, mentionné dans les plans de plusieurs avions en kit.

Lorsque l’un ou l’autre de ces types de mastic est mélangé à une résine, le mélange qui en résulte est plus léger, mais aussi moins résistant. Ce mélange est couramment appelé « micro ». On le prépare généralement en trois consistances différentes :

Slurry (boue légère) :

c’est un mélange à parts égales (1:1 en volume) de microballons et de résine. Il en résulte une consistance proche de celle de la résine seule. Ce mélange est utilisé pour remplir les cellules de la mousse avant l’application de la première couche de tissu.

Micro humide (wet micro) :

plus épais que le slurry, ce mélange sert à coller des blocs de mousse entre eux. Le rapport de mélange est d’environ 2 à 3 parts de microballons pour 1 part de résine.

Micro sec (dry micro) :

ce mélange très épais contient environ 5 parts de microballons pour 1 part de résine, et il est utilisé comme matériau de remplissage.

Il est impératif de ne JAMAIS utiliser du micro entre les couches d’un stratifié, car cela réduirait considérablement la résistance finale de la pièce.

Fibre de coton floquée

Ce matériau de remplissage particulier, généralement appelé coton flox, est également mélangé à de la résine. Il est constitué de fibres de coton finement broyées qui, correctement mélangées à une résine, forment un adhésif. Le mélange est appelé flox. Le flox est généralement préparé avec environ deux parts de mastic pour une part de résine. Une utilisation courante du flox consiste à renforcer un angle vif afin d’augmenter la résistance à cet endroit. Il est utilisé dans les zones nécessitant une résistance structurelle. Il possède une bien meilleure résistance au cisaillement que le micro, mais il est aussi beaucoup plus dur et plus lourd.

Fibre broyée

Comme son nom l’indique, ce matériau de remplissage est obtenu en broyant de la fibre de verre jusqu’à obtenir une consistance très fine. Les fibres broyées offrent une résistance supérieure à celle du coton flox. Le mélange de fibre broyée et de résine est utilisé comme mastic structurel. Il est également souvent employé pour former un congé (fillet) devant assurer une intégrité structurelle. Les fibres broyées et la résine servent aussi à créer un point dur sur une structure en fibre de verre. Ce point dur est utilisé pour fixer d’autres structures à la fibre de verre.

Il faut faire attention en manipulant la fibre broyée, car ses fines particules de fibre de verre peuvent pénétrer la peau.

Fibre coupée

Ce matériau est identique à la fibre broyée, sauf qu’il est disponible en différentes longueurs. Cela permet son utilisation comme matériau de remplissage dans des zones très spécifiques nécessitant une résistance accrue.

Cab-O-Sil

Le Cab-O-Sil est une silice pyrogénée qui sert à épaissir une résine. Il convient d’en utiliser de petites quantités. Des quantités trop importantes (au-delà de 15 % en poids) peuvent inhiber l’action des agents de durcissement de certaines résines époxy. L’utilisation du Cab-O-Sil permet simplement d’éviter que la résine ne coule lors de son application sur des zones complexes.

Super-Fil

Poly-Fiber fabrique un substitut au micro sec appelé SuperFil. Ce matériau de remplissage est mélangé à une consistance parfaitement uniforme à chaque lot. De plus, il contient du talc, ce qui facilite le ponçage. Le SuperFil peut être utilisé comme mastic de remplissage pour pratiquement tout matériau, y compris le métal, le bois et la fibre de verre. L’époxy contenu dans le SuperFil est optimisé pour le processus de remplissage, alors que le micro utilise normalement une résine optimisée pour le processus de stratification.

Point important : lorsque vous préparez un mastic, il faut toujours mélanger complètement la résine et le durcisseur avant d’ajouter le matériau de remplissage.

QUESTIONS DE SÉCURITÉ :

Un rappel des consignes de sécurité liées à la construction en matériaux composites est nécessaire. L’un des aspects les plus importants concerne la sensibilisation de la peau. De nombreuses personnes deviennent sensibles aux résines, ce qui est plus fréquent avec les résines époxy qu’avec les résines vinylester. Peu importe le type de résine utilisé, il est impératif de protéger la peau. Portez des chemises à manches longues et protégez vos mains avec des gants.

Le type de gants à porter fait débat. Beaucoup de personnes utilisent simplement des gants en latex vendus en pharmacie. Toutefois, certaines sont allergiques à la poudre contenue dans ces gants. Les gants en vinyle sont une excellente alternative. D’autres utilisent des gants en caoutchouc avec une doublure en coton à l’intérieur. Certains constructeurs appliquent des crèmes barrières, comme Invisible Gloves, avec succès. Quelle que soit la méthode choisie, changez de gants régulièrement ou renouvelez fréquemment l’application de la crème. Ne vous lavez jamais les mains avec des solvants. Utilisez toujours de l’eau et du savon.

Assurez-vous d’avoir une ventilation adéquate afin d’éviter de respirer les vapeurs des résines. Un petit ventilateur peut aider à évacuer l’air de la zone de travail. Vous devez également porter un masque respiratoire, surtout lors des opérations de stratification ou du mélange des mastics. Les microballons, ces minuscules sphères de verre, sont extrêmement nocifs pour les poumons s’ils sont inhalés. Les particules de fibre de verre dégagées lors du ponçage ne doivent pas non plus être inhalées.

Les résines vinylester posent un autre type de problème. Elles contiennent des produits chimiques qui ne doivent pas être mélangés entre eux en dehors de la composition prévue de la résine. Le catalyseur utilisé avec la vinylester, le MEKP, est dangereux pour les yeux. Il est préférable de porter une visière de protection lors du mélange du MEKP avec la résine vinylester. Encore une fois, la sensibilisation cutanée est moins fréquente avec la vinylester qu’avec l’époxy.

Il est essentiel de consulter et lire la fiche de données de sécurité (FDS) du matériau utilisé. Ces fiches (ou MSDS en anglais) décrivent les dangers spécifiques à chaque résine ou solvant.

Enfin, mélanger une trop grande quantité de résine peut causer un phénomène appelé exothermie. Ce phénomène est dû à la réaction chimique qui se produit lorsque la résine durcit. Cette réaction génère de la chaleur, qui accélère encore la réaction chimique, produisant encore plus de chaleur. Si vous mélangez un volume trop important, vous pouvez provoquer une exothermie incontrôlée. Le récipient contenant la résine peut devenir si chaud que vous ne pourrez plus le tenir. La résine peut bouillonner, voire émettre de la fumée.

Pour éviter cela, ne mélangez que de petites quantités de résine (8 à 10 onces, soit environ 240–300 ml). Si vous constatez une exothermie incontrôlée, versez immédiatement la résine sur une feuille de plastique. Cela permettra à la chaleur de se dissiper plus rapidement. L’exothermie peut provoquer un incendie si le récipient est jeté dans un endroit inapproprié.

Un problème similaire peut survenir lors de l’assemblage de blocs de mousse : si le joint de micro est trop important, la mousse, en tant que bon isolant thermique, peut retenir la chaleur. Celle-ci ne s’évacue pas, la mousse peut fondre, entraînant la formation de vides dans le noyau.

STRATIFICATIONS DE BASE :

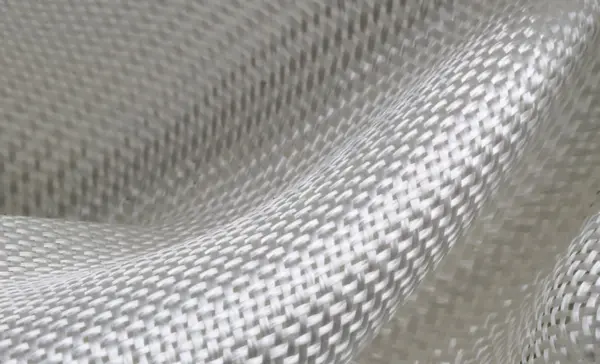

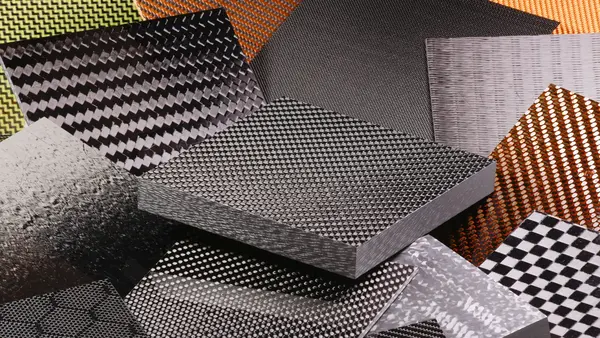

Maintenant que nous avons posé les bases et compris quelques notions fondamentales, passons à la partie la plus amusante : réaliser une stratification. Tout d’abord, qu’est-ce qu’une stratification (layup en anglais) ? Il serait plus juste de parler de laminé. Un laminé est une couche de matériau de renfort imprégnée de résine, généralement appliquée sur un matériau de cœur (comme une mousse) ou sur une autre couche de renfort. Ce processus est couramment désigné sous le nom de stratification (layup).

Si vous construisez un avion à partir de plans, vous allez rapidement devenir très compétent dans la réalisation de stratifications. Dans un avion en matériaux composites construit à partir de plans, vous fabriquez vous-même la plupart des pièces, puis vous les assemblez. La fabrication de ces pièces nécessite de nombreuses opérations de stratification. En revanche, si vous construisez un avion en kit, vous n’aurez généralement qu’à coller entre elles des pièces déjà fabriquées. Cependant, vous utiliserez tout de même la procédure de stratification pour de nombreuses étapes du montage.

Le conseil le plus important avant d’aller plus loin dans notre discussion est le suivant : ENTRAINEZ-VOUS À FAIRE DE LA STRATIFICATION AVANT DE PASSER À L’OUVRAGE RÉEL. Toute expérience acquise en réalisant des stratifications de base améliorera considérablement la qualité de votre travail sur l’avion réel.

Participez à un atelier composite et faites toutes vos erreurs pendant lE STAGE d’apprentissage.

Quoi qu’il en soit : PRATIQUEZ.

PRÉPARATION :

Avant de commencer réellement la procédure de stratification, vous devez être préparé. Vous devez avoir tout le nécessaire à portée de main avant de débuter. Cela inclut des gants, un masque respiratoire, des gobelets et bâtonnets de mélange, une balance ou une pompe, des racloirs, des pinceaux, des rouleaux, etc. Assurez-vous que les racloirs que vous utilisez ont un bord lisse. Sinon, passez le racloir sur un bloc de ponçage pour le lisser. La pièce elle-même doit être prête pour la stratification. Le tissu doit être découpé et prêt à être appliqué. La mousse doit être nettoyée à l’aspirateur pour enlever tous les débris. Le contrôle de la température et de l’humidité est important. Commencez par chauffer l’atelier, si nécessaire, et assurez-vous que la résine est chaude (idéalement à 90°F (30°) ou plus). L’atelier doit être nettoyé si vous y avez fait des travaux de ponçage. La propreté est essentielle. Si vous travaillez sur une grande surface, vous pouvez envisager de vous faire aider. C’est une bonne occasion d’impliquer un membre de votre famille. Il ou elle peut mélanger les résines et garder les mains propres pour manipuler les pièces ou effectuer d’autres tâches nécessitant de la propreté.

Si vous assemblez des pièces, vous pouvez rencontrer du «peel ply» laissé en place par le fabricant du kit. Le peel ply sur une pièce terminée est souvent difficile à voir. Vous devez retirer ce matériau de peel ply avant de poursuivre. Les pièces ne se colleront pas correctement si le collage se fait par-dessus le peel ply. Les pièces fournies avec un kit ont généralement été fabriquées dans un moule et, au moment où vous les recevez, la résine est complètement durcie. Cela est important pour le constructeur, car la surface d’une pièce durcie doit être préparée différemment pour une nouvelle stratification ou un collage. Ce type de collage est appelé collage secondaire. Le collage secondaire est le processus consistant à coller ensemble des pièces composites déjà durcies à l’aide d’une stratification à l’état humide. Vous devez préparer la pièce selon les instructions fournies par le fabricant du kit. Cela implique généralement un ponçage de la surface pour éliminer toute zone brillante. Du papier abrasif grain 180 est souvent recommandé pour rayer la surface. Il faut prendre soin de ne pas endommager les fibres.

REMPLISSAGE DES CELLULES DE LA MOUSSE :

Si vous effectuez un stratifié sur un nouveau morceau de mousse, les cellules de cette mousse doivent être remplies afin de fournir une surface suffisante pour que le tissu reste en place et pour obtenir une liaison solide. Cela empêche également l’excès de résine de pénétrer dans le matériau de base et d’ajouter un poids inutile. La mousse de polystyrène doit être remplie avant l’application de la première couche de tissu. Certaines mousses à haute densité ne nécessitent pas cette étape de remplissage. Encore une fois, suivez les instructions du concepteur. Un mélange de microballons et de résine, appelé slurry, est généralement utilisé pour appliquer cette première couche de matériau. Le SuperFil peut aussi être utilisé avec succès pour remplir les cellules des mousses de polystyrène. Nous aborderons plus loin la procédure de mélange du slurry dans l’article.

DÉCOUPE DU TISSU :

Ce sujet a été abordé dans l’article précédent. Pour rappel, vous devez utiliser un marqueur Sharpie pour marquer le tissu. Découpez le tissu selon les instructions fournies par le fabricant. Cela implique généralement une coupe à un angle de 45 degrés. N’oubliez pas d’être très prudent avec le tissu pendant la découpe et lors de son application sur la structure. Il est facilement endommagé ou déformé.

MÉLANGE DES RÉSINES :

Maintenant que tout est prêt, nous allons mélanger la résine. Utilisez uniquement des gobelets non cirés, généralement de taille 8 ou 16 onces. Rappelez-vous que vous ne devez mélanger que de petites quantités. Si vous préparez une grande quantité, versez immédiatement la résine dans des contenants plus petits. Une grande quantité de résine accélérera la réaction chimique – provoquant ainsi un exotherme. Les températures d’exothermie peuvent facilement dépasser 200 °F (environ 93 °C) et peuvent endommager la mousse elle-même.

La quantité totale de résine à mélanger dépend du poids du tissu que vous appliquez. Vous devez viser un rapport de 1 pour 1 en poids entre le tissu et la résine. Autrement dit, pesez le tissu que vous appliquez et mélangez une quantité équivalente de résine. Vous mélangerez habituellement entre 50 et 100 grammes de résine à la fois. Si le fabricant du kit indique d’utiliser une pompe à résine, utilisez cette méthode. Sachez cependant que des obstructions ou des bulles d’air peuvent parfois apparaître avec une pompe. Des balances sont également utilisées pour mélanger les résines. Il est essentiel de respecter précisément les proportions, en particulier avec les résines époxy. Ne modifiez pas la quantité de durcisseur pour ajuster le temps de prise avec les époxys. En revanche, le temps de prise des résines vinyliques peut être ajusté facilement lors du mélange. Encore une fois, reportez-vous aux instructions propres à la résine utilisée.

(Petite clarification d’une procédure mentionnée dans l’article du mois dernier : si vous avez une résine qui s’est cristallisée, vous pouvez utiliser la méthode suivante. Placez le bidon de résine dans un récipient qui ne fondra pas. Retirez le bouchon et placez le bidon dans de l’eau chauffée à environ 160 °F (environ 70 °C) pendant la durée nécessaire à la dissolution des cristaux. Vous pourrez ensuite utiliser la résine en toute sécurité une fois refroidie.)

Revenons au mélange : Une fois que vous avez soigneusement mesuré la résine et le durcisseur, mélangez-les pendant au moins deux minutes. Prenez un bâtonnet de mélange dont vous aurez coupé l’extrémité à 90 degrés afin d’atteindre les coins du gobelet. Vous devez impérativement utiliser un gobelet non ciré, sinon la cire se mélangera à la résine. Remuez le mélange en passant environ 20 % du temps à racler les côtés et les coins du gobelet pour assurer un mélange homogène. Ne mélangez pas trop vigoureusement pour éviter la formation de bulles d’air. Si des bulles se forment, laissez reposer la résine jusqu’à ce qu’elles disparaissent. Appliquer de la résine contenant des bulles sur un stratifié peut créer des vides dans la couche. Après le mélange, laissez une petite quantité de résine dans un gobelet pour qu’elle durcisse. Cela vous permettra de vérifier si la résine durcit correctement. Après quelques jours, grattez la résine avec un couteau : une trace blanche doit apparaître si le durcissement est suffisant.

PROCÉDURE DE STRATIFICATION :

Après avoir complètement mélangé la résine, versez-en une partie sur la surface sur laquelle vous travaillez. Utilisez votre raclette pour étaler la résine sur la surface. Ensuite, placez le tissu de renforcement à l’endroit prévu, dans l’orientation indiquée par les plans. Faites très attention à ne pas déformer le tissu. Utilisez une raclette et vos mains protégées pour vous assurer que le tissu est correctement positionné. Puis, à l’aide de la raclette, commencez à presser doucement depuis le centre du tissu en vous assurant de déplacer la raclette dans la même direction que les fibres du tissu. Gardez les fibres droites et pressez le tissu dans la résine tout en faisant remonter la résine à travers le tissu. Attention à ne pas déformer les fibres. Vous pouvez utiliser un pinceau et un rouleau pour faciliter ce processus. Une fois que la majeure partie de la résine a été incorporée dans le tissu, versez le reste de la résine par-dessus le tissu et faites-la pénétrer dans les fibres. Lorsque la couche présente un aspect uniforme, brillant et plat, votre stratification est réussie. Il ne doit pas y avoir de bulles d’air. Travaillez les bulles d’air vers le bord du stratifié pour les faire disparaître. Vous pouvez également utiliser un pinceau coupé court pour taponner la résine dans les zones qui ne semblent pas bien imprégnées ou qui posent problème.

Si des taches blanches apparaissent dans le stratifié, cela signifie que le tissu n’a pas été correctement imprégné. Une couleur plus claire peut également indiquer une bulle d’air. L’utilisation prudente d’un sèche-cheveux ordinaire permet de diminuer la viscosité de la résine suffisamment pour qu’elle pénètre dans certaines zones. Ne laissez jamais le sèche-cheveux immobile au même endroit — gardez-le en mouvement. Sinon, cela peut créer une cavité si vous le laissez trop longtemps à un seul endroit.

Lorsque vous tirez la raclette, l’excès de résine s’accumule devant celle-ci. Grattez cet excès dans le gobelet de mélange. La pression appliquée à la raclette varie selon le type de résine, la température, etc. De plus, tenir la raclette à un angle de 45 degrés ou moins déplace moins de résine. La tenir à 90 degrés ou plus déplace davantage de résine. Rappelez-vous que le temps de travail de la résine est limité. En général, vous disposez d’environ 30 minutes avant que la résine ne commence à gélifier. Cela dépend bien entendu du type de résine, de la température, etc. Avec la pratique, tout ce processus deviendra facile et compréhensible. Encore une fois, réalisez plusieurs stratifiés d’essai avant de commencer à travailler sur la structure réelle. Cela vous permettra de perfectionner facilement votre propre technique de stratification de qualité.

INSPECTION DU STRATIFIÉ :

Le stratifié doit être minutieusement inspecté à la recherche de bulles d’air, d’air emprisonné, d’excès de résine, et bien sûr de zones sèches ou pauvres en résine. Tenez une lumière sous différents angles pour observer tout problème tel que des zones pauvres en résine (indiquées par une couleur plus claire) ou des zones riches en résine (indiquées par une couleur plus foncée ou une brillance excessive). Une fois terminé, le stratifié doit présenter une brillance uniforme et régulière. Demandez à quelqu’un d’autre d’inspecter votre travail : il pourrait remarquer quelque chose que vous avez manqué.

Inspectez avec soin toute délamination potentielle.