Bases du composite -3/5- assemblage par collage

BASES DU COMPOSITE -3/5- ASSEMBLAGE PAR COLLAGE

Au cours de cette série sur la construction en composite, j’essaie de transmettre aux constructeurs potentiels les connaissances de base nécessaires pour construire un avion en composite.

La construction en composite n’est pas difficile. Elle nécessite simplement une compréhension fondamentale des principes de base. Lorsque vous vous lancez dans la construction d’un avion en composite, les plans ou le manuel d’assemblage vous guideront tout au long du processus. Les compétences de base requises pour ce type de construction se résument à deux éléments principaux : savoir réaliser un stratifié de base et savoir comment coller des pièces de matériau entre elles.

Construire un avion en composite à partir d’un kit est similaire à la construction d’un avion modèle réduit. Vous collez les pièces ensemble. Bien entendu, la procédure de collage d’un avion est beaucoup plus critique et sophistiquée que celle d’un modèle réduit, mais les principes de base sont très similaires.

Pour récapituler les informations présentées dans les deux numéros précédents, j’ai abordé les éléments principaux d’une structure composite : les matériaux de cœur, les matériaux de renforcement et les systèmes de résine. L’espace de travail et les outils nécessaires ont été présentés, ainsi que la manière de travailler avec tous les matériaux de base. Divers types de mastic ont été abordés, ainsi que leur utilisation. L’article de juin traitait des questions de sécurité et expliquait comment réaliser un stratifié de base à l’aide de fibre de verre et de résine. L’inspection correcte d’un stratifié terminé y était également expliquée. Nous allons maintenant passer à l’étape suivante de notre stratification : l’application du peel ply ou tissu d’arrachage.

TISSU D’ARRACHAGE :

Le tissu d’arrachage est un tissu en polyester ou en nylon appliqué sur le stratifié terminé, alors que la résine est encore humide. Ce tissu n’adhère pas au stratifié, ce qui permet de le retirer ultérieurement — d’où le terme tissu d’arrachage. L’application de tissu d’arrachage est recommandée si vous prévoyez de réaliser un autre stratifié plus tard. Si vous appliquez immédiatement une autre couche de tissu, cette étape n’est pas nécessaire. Le tissu d’arrachage présente également l’avantage d’absorber l’excès de résine des peaux composites.

En supposant que vous allez appliquer un autre stratifié plus tard ou que vous terminez le dernier stratifié, vous devrez poser le tissu d’arrachage sur la surface achevée. Découpez le tissu d’arrachage à la bonne dimension et placez-le sur le stratifié pendant que la résine est encore humide. Une seule couche de peel ply suffit.

Utilisez une raclette et un pinceau pour faire remonter la résine à travers le tissu d’arrachage. Il se peut que vous deviez ajouter une petite quantité de résine pour que le tissu d’arrachage adhère correctement au stratifié et soit complètement imprégné, remplissant ainsi la trame du tissu. Une fois que le tissu d’arrachage est bien saturé sur le stratifié, mettez la pièce de côté pour la laisser durcir.

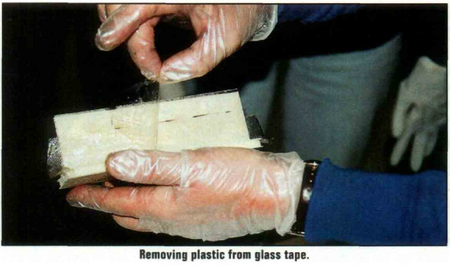

Une fois la résine durcie, vous devez impérativement retirer le tissu d’arrachage. C’est très important ! Ne pas retirer le tissu d’arrachage entraînera une liaison non sécurisée de la prochaine couche de matériau de renforcement. (Notez que de nombreux fabricants de kits livrent des pièces prémoulées avec le tissu d’arrachage encore en place. Il est impératif de le retirer avant de coller les pièces entre elles.) Après retrait du tissu d’arrachage, vous constaterez que le stratifié est très lisse et nécessite peu de préparation pour la pose d’une nouvelle couche de tissu ou pour la finition. La surface ainsi obtenue est en réalité légèrement fracturée, ce qui la rend plus apte à recevoir un collage ou une peinture supplémentaire.

De petites zones brillantes peuvent apparaître à la surface traitée au tissu d’arrachage, nécessitant un ponçage avec du papier abrasif grain 180 ou avec des tampons Scotchbrite™. Sans tisu d’arrachage, la surface composite nécessiterait un ponçage ou un rebouchage important pour pouvoir être collée ou peinte correctement.

COLLAGE :

Définition : Le collage n’est pas un procédé nouveau dans la construction aéronautique. En réalité, il est utilisé depuis les tout débuts de l’aviation. La technique consistant à coller des structures en bois est utilisée depuis des années. Bon nombre des principes de collage appliqués au bois se retrouvent également dans les matériaux composites.

Le terme collage, appliqué aux composites, désigne une méthode courante d’assemblage de structures composites. Le collage est le processus par lequel des composants préalablement fabriqués sont assemblés lors de la construction de l’avion. Le collage des composites peut également être comparé au soudage des métaux. Il s’agit d’une méthode d’assemblage conçue pour être permanente.

Plusieurs points importants doivent être pris en compte dans le processus de collage : il faut connaître la résistance nécessaire à la liaison, la surface de collage requise, le type de matériau à utiliser pour assurer l’adhérence, ainsi que la procédure d’application du matériau de collage. La préparation des surfaces à assembler est également essentielle.

Comme mentionné précédemment, la majorité des avions en kit utilisant des matériaux composites nécessitent une certaine forme de procédure de collage.

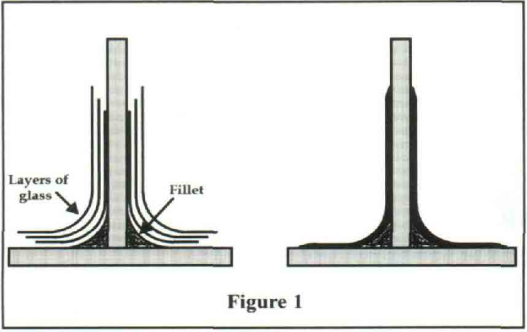

La première méthode de collage utilisée dans les avions construits par des amateurs implique un processus en quatre étapes. La première étape consiste à découper et ajuster les pièces composants pour obtenir la forme et l’ajustement appropriés. La deuxième étape consiste à positionner les deux pièces ensemble. Cela peut être accompli en utilisant des gabarits temporaires ou en les collant temporairement ensemble avec un adhésif non structurel. Troisièmement, nous devons remplir les éventuels espaces qui peuvent exister à la suite de la mise bout à bout des deux pièces. La dernière étape consiste à créer réellement la liaison structurelle en utilisant des bandes humides (chargées de résine) de matériau de renforcement (généralement de la fibre de verre) collées sur la zone reliant les deux composants ensemble (voir Figure 1).

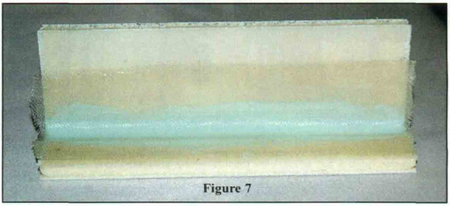

Si nous collons deux pièces qui sont perpendiculaires l’une à l’autre comme dans la Figure 1, alors nous devons créer un congé. La résistance d’un joint assemblé avec un congé provient du matériau de renforcement et non du congé lui-même. Le congé est nécessaire pour empêcher les fibres de renforcement de faire un virage direct à 90 degrés sans aucun rayon. Les matériaux composites doivent avoir un rayon de courbure tout comme la tôle. Le nombre de bandes de matériau de renforcement posées sur le congé détermine la résistance du collage. Un exemple du type de construction expliqué se trouve dans l’assemblage d’une nervure d’aile avec le revêtement d’aile. Un autre exemple est l’installation d’une cloison dans un fuselage. Ce sont deux types de techniques de construction courants utilisés lors de la construction d’un avion composite en kit.

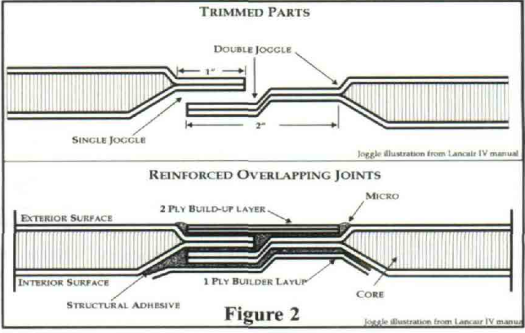

La deuxième méthode de collage composite est appelée «collage adhésif». Le collage adhésif implique l’assemblage de pièces composants en utilisant un adhésif structurel à la place de résines et de fibre de verre. Les adhésifs structurels vont de mélanges préformulés en deux parties sous forme de pâte à des résines de stratification structurelles mélangées avec du coton floqué ou des fibres broyées pour fournir la résistance nécessaire. La première méthode de collage discutée utilise des résines de stratification et du matériau de renforcement pour créer un chevauchement de collage. Le collage adhésif nécessite que la zone de collage soit formée dans la pièce lorsqu’elle est moulée. Cela est généralement accompli en abaissant un côté d’une pièce et en élevant un côté de la seconde pièce. Cela permet aux deux pièces qui seront collées de glisser l’une sur l’autre, offrant un ajustement précis.

Le joint qui est formé lorsque les pièces sont assemblées de cette manière est appelé un «emboîtement en escalier» (voir Figure 2). Avec ce type de chevauchement, le constructeur est tenu d’appliquer l’adhésif structurel et d’exercer une certaine pression de serrage.

Le joint qui est formé lorsque les pièces sont assemblées de cette manière est appelé un «emboîtement en escalier» (voir Figure 2). Avec ce type de chevauchement, le constructeur est tenu d’appliquer l’adhésif structurel et d’exercer une certaine pression de serrage.

Certains fabricants de kits préfèrent combiner les deux méthodes de collage pour obtenir la résistance maximale possible. La clé pour obtenir une résistance dans n’importe quel joint est de préparer correctement les surfaces qui seront assemblées. La résine de stratification ou l’adhésif structurel doit bien adhérer aux surfaces. Les surfaces doivent être correctement nettoyées et poncées.

Vous entendrez souvent le terme «collage secondaire» utilisé dans la construction composite. Ce type de collage fait simplement référence au collage de pièces composites déjà polymérisées en utilisant les méthodes décrites ci-dessus. Le collage secondaire se retrouve couramment dans la plupart des avions composites en kit. Il nécessite une préparation correcte des surfaces. Préparez les surfaces selon les instructions fournies par le fabricant du kit. En général, la surface sera abrasée à l’aide de papier de verre grain 180 ou d’un tampon Scotchbrite. Chacun de ces éléments fournira une préparation de surface appropriée sans couper ni endommager les fibres sous-jacentes.

ÉTAPES DU COLLAGE :

Lorsque vous recevez votre kit, il se composera généralement de nombreuses pièces pré-moulées qui doivent être collées ensemble. Cela semble relativement simple – et ça l’est – à condition de suivre attentivement les instructions. Vous devez d’abord retirer toute pellicule de séparation, préparer les surfaces, puis les pièces doivent être correctement maintenues avec un gabarit pour assurer un alignement précis. Ensuite, le processus proprement dit commence. Prenons donc les étapes une à une. Nous utiliserons un collage en « T » simple de deux pièces de matériau pour illustrer les étapes.

Préparation

La majeure partie du processus de construction d’un avion en kit implique un collage secondaire. Cela signifie qu’il est essentiel de bien préparer la surface. Avec un avion construit à partir de plans ou un avion en kit où vous venez de terminer la fabrication d’une pièce, la pièce est déjà préparée pour l’étape de collage.

En supposant que vous travaillez avec des pièces pré-moulées, vous devez abraser la surface pour assurer une liaison adéquate. Ne pas le faire entraînera un collage non sûr. Nous avons déjà abordé ce processus précédemment. Préparez la pièce selon les instructions du fabricant du kit. En général, vous utiliserez du papier de verre ou des tampons Scotchbrite™ pour rayer la surface. Les disques 3M™ Rol-loc fonctionnent également très rapidement pour préparer les surfaces en fibre de verre au collage. Vous devez vous assurer d’un bon ajustement entre les pièces. Une certaine quantité de ponçage peut être nécessaire pour garantir cet ajustement. Il ne doit pas y avoir de vide entre les pièces à coller. Les pièces doivent ensuite être soigneusement nettoyées pour éliminer tout contaminant. Souvent, des résidus de produit de démoulage peuvent être présents sur la pièce. Cela doit être retiré. L’acétone est souvent recommandée pour le nettoyage initial, suivi immédiatement d’un chiffon sec. Ensuite, la pièce doit être nettoyée avec de l’eau et du savon pour éliminer les solvants, puis séchée. Encore une fois, suivez les instructions du fabricant du kit. Je développerai le processus de nettoyage dans le prochain article.

Fixation provisoire des pièces

L’étape suivante du processus de collage consiste à assembler les pièces et à les coller en place à l’aide d’une colle non structurelle. Cela vous permet simplement de commencer le processus de collage. Vous pouvez utiliser de l’époxy 5 minutes, de la colle chaude ou de la colle instantanée pour maintenir les pièces ensemble. Les pièces n’ont besoin d’être fixées que dans quelques zones pour les maintenir en place. Ce n’est pas le collage final – c’est simplement une méthode pour les maintenir ensemble pendant que nous réalisons l’opération de collage réelle. Aucune des colles mentionnées ne doit être considérée comme structurellement fiable. Maintenez les pièces ensemble jusqu’à ce que la colle prenne. La Figure 2 montre nos deux pièces collées ensemble à l’aide d’époxy 5 minutes. Les instructions d’assemblage requièrent souvent l’utilisation de clecos, vis ou serre-joints pour fixer les pièces ensemble pendant le processus de collage.

Remarque : en guise de rappel, n’oubliez pas de retirer toute pellicule de séparation présente sur les composants avant le collage.

Création d’un congé

Une fois que le collage temporaire a durci, un congé doit être réalisé. Ce congé fournit un rayon pour le matériau de renforcement qui sera collé ensuite. Le congé seul n’est pas assez résistant pour coller les pièces ensemble. On utilise du micro sec ou du SuperFil pour réaliser un congé non structurel. Les congés structurels, si requis, sont réalisés en remplaçant les microballons par du coton flox.

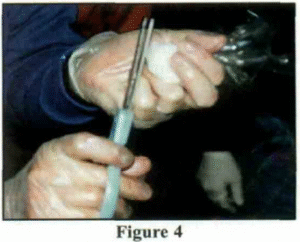

Créer un congé est relativement simple. Mélangez le SuperFil ou le micro et placez-le dans un sac plastique ou au centre d’un morceau de plastique. Fermez-le et découpez un petit trou au fond du sac. Cela ressemble à une poche à douille pour le glaçage des gâteaux. Pressez maintenant le mélange hors du sac le long de l’angle où les pièces sont jointes. Une petite quantité suffit. Un congé optimal aura un rayon d’environ 3/16 à 5/16 de pouce.

Après avoir placé le SuperFil le long du congé, prenez un abaisse-langue et lissez le mélange dans l’angle. Arrondir l’extrémité d’un abaisse-langue avec une paire de ciseaux donnera exactement la taille de congé désirée. Utilisez l’abaisse-langue en le tenant perpendiculairement au congé, et non incliné vers l’avant ou l’arrière. Retirez tout excès de matériau qui pourrait s’être formé près du congé le long des côtés des pièces. Cela peut être fait avec l’abaisse-langue. Vous ne voulez pas de micro ou de SuperFil là où la fibre de verre sera appliquée, sauf au niveau du congé lui-même. La pièce terminée doit avoir l’aspect d’un congé lisse. Vous êtes maintenant prêt à coller les pièces à l’aide du matériau de renforcement.

Après avoir placé le SuperFil le long du congé, prenez un abaisse-langue et lissez le mélange dans l’angle. Arrondir l’extrémité d’un abaisse-langue avec une paire de ciseaux donnera exactement la taille de congé désirée. Utilisez l’abaisse-langue en le tenant perpendiculairement au congé, et non incliné vers l’avant ou l’arrière. Retirez tout excès de matériau qui pourrait s’être formé près du congé le long des côtés des pièces. Cela peut être fait avec l’abaisse-langue. Vous ne voulez pas de micro ou de SuperFil là où la fibre de verre sera appliquée, sauf au niveau du congé lui-même. La pièce terminée doit avoir l’aspect d’un congé lisse. Vous êtes maintenant prêt à coller les pièces à l’aide du matériau de renforcement.

Pose de bandes en fibre de verre

Dans notre exemple, nous allons utiliser de la fibre de verre pour compléter le processus de collage de nos deux pièces. Cela est souvent appelé «tape glassing». Pour votre projet, vous réaliserez ce processus selon les instructions du fabricant. Généralement, au moins 2 à 3 couches de tissu seront placées entre les deux pièces. Une fois les bandes de fibre de verre en place, la ligne de transmission des charges entre les deux pièces sera complète.

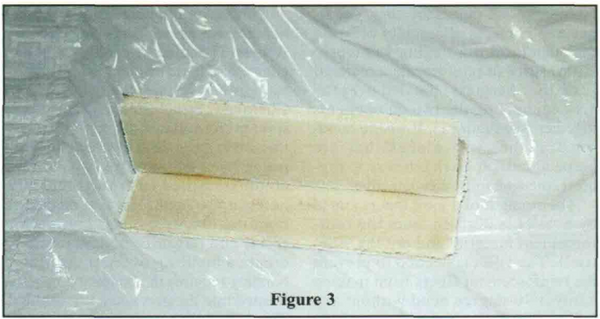

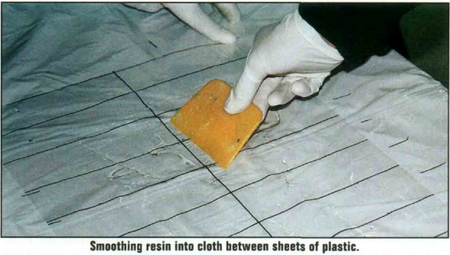

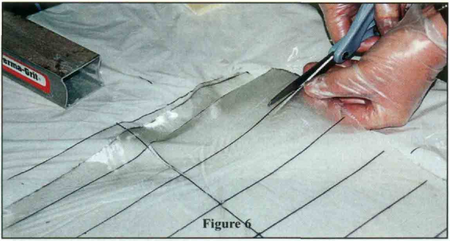

Des bandes de fibre de verre posées à sec à ±45 degrés sont utilisées pour coller pratiquement tous les composants ensemble. La méthode la plus simple et la plus propre pour réaliser les layups est d’imprégner préalablement le matériau avec de la résine entre deux feuilles de plastique. Un plastique de protection propre de 1 ou 2 mm fonctionne bien. Déterminez d’abord la taille totale de toutes les pièces dont vous aurez besoin. Prenez un morceau de fibre de verre légèrement plus grand que cette taille totale. Ensuite, prenez deux morceaux de plastique et coupez-les 3 à 4 pouces plus grands que la fibre de verre en longueur et en largeur. À l’aide d’un marqueur Sharpie, tracez des lignes sur le plastique pour former les bandes de tissu de la longueur et largeur souhaitées. Retournez le plastique pour que la résine ne soit pas appliquée sur les marques. Mélangez la quantité de résine nécessaire pour saturer le tissu. Versez la résine sur le plastique et placez la fibre de verre dessus. Placez ensuite la deuxième feuille de plastique sur la résine. À l’aide d’une raclette, faites pénétrer la résine dans les fibres à travers le plastique. Autrement dit, vous utiliserez la raclette sur le plastique, et non sur le tissu. Cela vous permet de rester propre et net. Imprégnez complètement les fibres comme pour tout autre layup. Vous pouvez maintenant manipuler l’ensemble du matériau sans mettre de résine partout.

Des bandes de fibre de verre posées à sec à ±45 degrés sont utilisées pour coller pratiquement tous les composants ensemble. La méthode la plus simple et la plus propre pour réaliser les layups est d’imprégner préalablement le matériau avec de la résine entre deux feuilles de plastique. Un plastique de protection propre de 1 ou 2 mm fonctionne bien. Déterminez d’abord la taille totale de toutes les pièces dont vous aurez besoin. Prenez un morceau de fibre de verre légèrement plus grand que cette taille totale. Ensuite, prenez deux morceaux de plastique et coupez-les 3 à 4 pouces plus grands que la fibre de verre en longueur et en largeur. À l’aide d’un marqueur Sharpie, tracez des lignes sur le plastique pour former les bandes de tissu de la longueur et largeur souhaitées. Retournez le plastique pour que la résine ne soit pas appliquée sur les marques. Mélangez la quantité de résine nécessaire pour saturer le tissu. Versez la résine sur le plastique et placez la fibre de verre dessus. Placez ensuite la deuxième feuille de plastique sur la résine. À l’aide d’une raclette, faites pénétrer la résine dans les fibres à travers le plastique. Autrement dit, vous utiliserez la raclette sur le plastique, et non sur le tissu. Cela vous permet de rester propre et net. Imprégnez complètement les fibres comme pour tout autre layup. Vous pouvez maintenant manipuler l’ensemble du matériau sans mettre de résine partout.

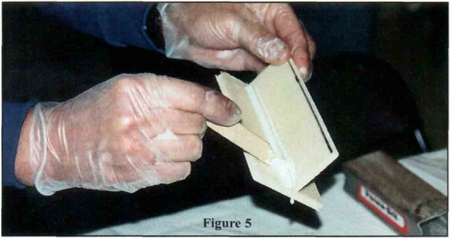

L’étape suivante consiste à utiliser des ciseaux classiques pour découper les bandes dont vous avez besoin le long des lignes sur le plastique. En découpant, tirez légèrement les ciseaux vers vous. Cela vous permettra de faire des coupes nettes et faciles.

Ensuite, humidifiez légèrement la zone à stratifier (sur notre « T ») avec de la résine à l’aide d’un pinceau. Cela garantira que le collage ne manque pas de résine. Retirez le plastique d’un côté de la bande. Placez la bande avec le plastique restant vers le haut. Utilisez une raclette sur le dessus du plastique pour éliminer les bulles d’air et lisser la résine de manière uniforme. Une fois la bande en place, vous pouvez alors retirer la feuille supérieure de plastique. Le processus est répété pour les couches supplémentaires de tissu.

Veillez à retirer le plastique. Les plans exigent généralement que les morceaux de matériau de renforcement soient décalés avec des couches successives. En d’autres termes, si la première couche fait 2 pouces de large, la suivante fera 3 pouces. La pièce la plus large sera au-dessus.

Inspectez soigneusement la pièce à la recherche de bulles d’air et de zones pauvres en résine.

Comme vous le verrez sur la pièce terminée, la bande fournit la résistance de la liaison. C’est une méthode très efficace et efficiente pour coller deux pièces composites ensemble. Encore une fois, c’est une technique couramment utilisée pour installer des nervures dans des ailes ou des cloisons dans un fuselage. L’utilisation du plastique n’est pas nécessaire, mais elle permet de rester propre.

La dernière étape consiste à placer une pellicule de séparation sur le matériau. Stratifiez une bande de pellicule de séparation sur la surface et laissez la résine polymériser. Cela éliminera les arêtes vives qui résulteraient autrement du matériau en fibre de verre. N’oubliez pas de retirer la pellicule de séparation après la polymérisation de la résine.

Joggles

Les joggles sont simplement des joints qui ont été pré-moulés pour s’adapter précisément les uns aux autres. Ils se chevauchent et sont généralement collés ensemble à l’aide d’un adhésif structurel. Ce type de construction est très courant pour assembler des parties du fuselage. Après avoir collé les pièces ensemble au niveau du joggle, un matériau de renforcement est généralement appliqué pour une résistance supplémentaire.

Souvent, vous devrez couper l’excès de matériau d’un joggle avant de coller. En général, vous placerez les deux pièces ensemble puis percerez des trous pour permettre l’installation de clecos (les mêmes clecos utilisés pour la construction en tôle). Certaines instructions exigent l’utilisation de serre-joints ou même de bandes de bois collées sur la surface pour les maintenir en place et assurer un bon alignement. Cela se fait souvent dans un gabarit pour garantir l’alignement des pièces. Une fois les pièces assemblées et le bon ajustement obtenu, vous mélangerez l’adhésif structurel. Les adhésifs structurels sont généralement sous forme de pâte épaisse. Ils se composent d’une partie A et d’une partie B, mélangées selon les instructions. Assurez-vous que la température ambiante est d’au moins 60°F (16°C).

Souvent, vous devrez couper l’excès de matériau d’un joggle avant de coller. En général, vous placerez les deux pièces ensemble puis percerez des trous pour permettre l’installation de clecos (les mêmes clecos utilisés pour la construction en tôle). Certaines instructions exigent l’utilisation de serre-joints ou même de bandes de bois collées sur la surface pour les maintenir en place et assurer un bon alignement. Cela se fait souvent dans un gabarit pour garantir l’alignement des pièces. Une fois les pièces assemblées et le bon ajustement obtenu, vous mélangerez l’adhésif structurel. Les adhésifs structurels sont généralement sous forme de pâte épaisse. Ils se composent d’une partie A et d’une partie B, mélangées selon les instructions. Assurez-vous que la température ambiante est d’au moins 60°F (16°C).  La plupart des adhésifs ont un temps de travail de 1 à 2 heures à 77°F. Assurez-vous d’être prêt à coller avant de mélanger les adhésifs. Retirez les clecos ou autres fixations au fur et à mesure que vous appliquez l’adhésif sur les deux pièces. Les instructions vous diront souvent de remplacer les clecos par des rivets après l’application de l’adhésif. Les rivets sont ensuite retirés après la polymérisation de l’adhésif. Les trous résultants sont ensuite rebouchés. Des bandes de fibre de verre sont généralement appliquées en étape finale.

La plupart des adhésifs ont un temps de travail de 1 à 2 heures à 77°F. Assurez-vous d’être prêt à coller avant de mélanger les adhésifs. Retirez les clecos ou autres fixations au fur et à mesure que vous appliquez l’adhésif sur les deux pièces. Les instructions vous diront souvent de remplacer les clecos par des rivets après l’application de l’adhésif. Les rivets sont ensuite retirés après la polymérisation de l’adhésif. Les trous résultants sont ensuite rebouchés. Des bandes de fibre de verre sont généralement appliquées en étape finale.

Cela vous donne une idée très basique de la manière d’effectuer un collage de matériaux composites. La clé pour bien faire est de s’entraîner. Découpez quelques pièces pour former un « T » et collez-les ensemble jusqu’à maîtriser le processus. Cela vous évitera de nombreux problèmes lorsque vous commencerez à travailler sur le véritable projet.

Le mois prochain, nous poursuivrons notre discussion sur la construction en composite avec des techniques avancées et des méthodes de fabrication.