Construire en bois -5/5- Conclusion –

CONSTRUIRE EN BOIS -5/5- CONCLUSION

Cet article conclut notre série sur le bois utilisé dans la construction et la restauration des avions. En examinant les problèmes liés au choix du bois pour votre avion, il apparaît que vous devez vous familiariser avec la manière d’inspecter correctement le bois avant son installation.

Les articles précédents offrent un examen approfondi des types de bois que vous pouvez utiliser, des défauts courants trouvés dans ces types de bois, et de la façon d’inspecter correctement le bois. La Spécification Militaire 6073 est présentée et discutée dans son rapport avec l’épicéa de Sitka. Les articles suggèrent que vous devriez acheter du bois auprès d’un fabricant de kits ou d’un fournisseur d’aéronefs réputé, un fournisseur qui inspecte en plus le bois avant expédition. La plupart de ces entreprises effectuent une inspection finale pour détecter les défauts évidents avant de vous expédier la commande, à vous, l’utilisateur final. Plusieurs d’entre elles effectuent même des tests sur des échantillons de bois. La procédure permettant de réaliser un test simple sur des échantillons de bois, utilisée par TEAM, Inc., a été décrite dans un article précédent. Il est très difficile pour les fournisseurs de pièces aéronautiques et les fabricants de kits de se procurer de l’épicéa de qualité.

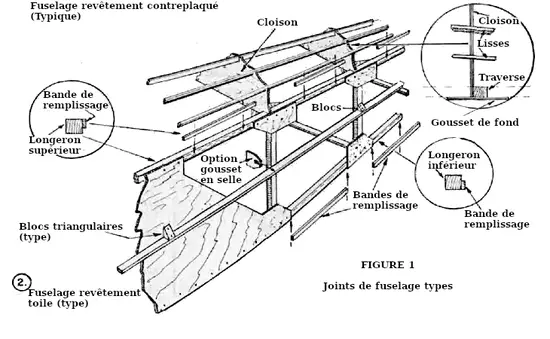

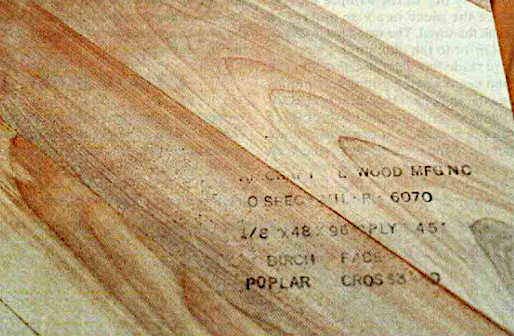

Plaque de contreplaqué sur un longeron

Je vais conclure notre série sur le bois aéronautique ce mois-ci en abordant le contreplaqué, les colles utilisées dans la construction en bois aéronautique, et la manière de bien finir le bois.

LE CONTREPLAQUÉ AÉRONAUTIQUE

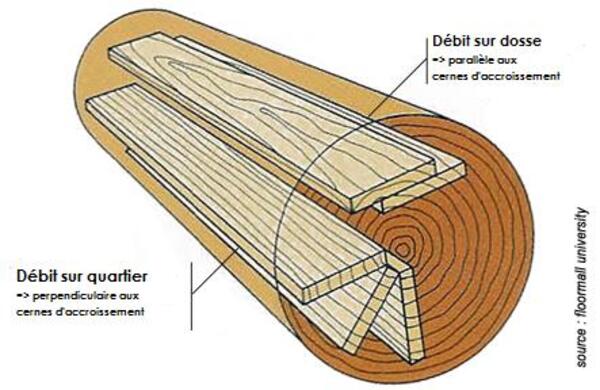

De la confusion résulte souvent des termes placage et contreplaqué. Le terme placage est utilisé pour décrire les feuilles relativement minces de bois découpées avec des machines spéciales à partir de la surface d’une bille. La bille tourne généralement dans un énorme tour, et des feuilles fines en sont tranchées ou sciées pour former du placage. Le contreplaqué, en revanche, désigne la combinaison de plusieurs feuilles de placage collées entre elles. Ces feuilles sont appelées plis. Vous entendrez généralement le contreplaqué désigné selon un certain nombre de plis, chaque pli correspondant à une couche de placage.

Le contreplaqué présente certains avantages par rapport au bois massif lorsqu’il est utilisé dans la construction aéronautique. Comparé au bois massif, l’un de ses principaux avantages est d’offrir des propriétés mécaniques plus uniformes dans le sens de la longueur et de la largeur d’un panneau donné. Le contreplaqué est également plus résistant aux gerces et aux fentes, et il subit moins de variations dimensionnelles en fonction des variations du taux d’humidité. Ces avantages sont obtenus en alternant l’orientation du fil du bois dans les plis de placage.

Le contreplaqué utilisé dans la construction aéronautique doit être fabriqué selon certaines spécifications. Le contreplaqué ordinaire que vous trouvez dans votre scierie locale ne doit en aucun cas être utilisé dans un élément structurel de votre avion. Pourquoi ? La plupart des contreplaqués courants sont composés de plis de placage comportant probablement plusieurs défauts. Ces défauts entraînent des vides ou interstices entre les feuilles de placage du noyau. Ces vides créent un point faible dans le contreplaqué lui-même. Si de l’humidité s’infiltre dans un vide, cela peut conduire au pourrissement ou au délaminage du contreplaqué. De plus, la colle utilisée dans le contreplaqué courant peut ne pas avoir une résistance suffisante ou ne pas être étanche.

Le contreplaqué de qualité aéronautique, en revanche, doit être exempt de tout vide et les placages utilisés doivent être exempts de la plupart des défauts du bois. La colle utilisée doit également répondre à certaines spécifications. La plupart des fabricants utilisent une colle phénol-phénolique appliquée sous presse chaude. Cette colle est à la fois étanche et ignifuge. Une spécification militaire relative à la fabrication du contreplaqué aéronautique a été élaborée par le gouvernement il y a des années. Cette spécification est connue sous le nom de Mil Spec 6070B. Elle détaille les types de bois pouvant être utilisés, les adhésifs à employer, l’épaisseur des placages, les défauts interdits dans les placages, les tolérances d’épaisseur, les exigences en matière d’essais d’échantillons, etc. À ma connaissance, une seule entreprise fabrique du contreplaqué conforme à ce Mil Spec. Cette entreprise est Aircraft Plywood Manufacturing, Inc., appartenant à Jerome Hediger. Jerome est également le directeur de Wicks Aircraft à Highland, dans l’Illinois. Jerome a fourni des informations pour cet article.

«Tout le contreplaqué fabriqué par son entreprise l’est conformément au Mil Spec 6070B. Ce contreplaqué est mesuré en fractions de pouce et peut légalement être utilisé dans des avions de production. Le placage utilisé est soit de l’acajou, soit du bouleau, avec un matériau de noyau entre les feuilles de placage. Ce matériau de noyau est généralement du peuplier. Le bouleau, le tilleul ou l’érable sont également acceptables comme matériau de noyau. Chaque pli doit être orienté à 90 degrés par rapport au pli adjacent. Les plis extérieurs du matériau sont appelés faces et les plis intérieurs sont appelés noyau et bandes croisées.»

La construction de base d’un panneau à 5 plis consiste en un pli central fait de matériau de noyau, avec 2 plis intérieurs dont le fil du bois sera orienté à 90 degrés par rapport aux 2 plis de face. Le contreplaqué de bouleau est plus résistant que l’acajou mais également plus lourd. Certains constructeurs préfèrent l’acajou parce qu’il pèse environ 10 à 15 % de moins que le bouleau. L’apparence de l’acajou est parfois préférée à celle du bouleau.

Le contreplaqué fabriqué selon le Mil Spec 6070B doit réussir un test d’ébullition de 20 minutes. Après l’ébullition, le contreplaqué est soumis à un test de pelage et le bois doit céder avant que la ligne de colle ne cède. Ce contreplaqué est souvent appelé contreplaqué fractionnel et il est disponible en panneaux de 4 pieds sur 8 pieds. Il est également vendu à la fois en contreplaqué à 90 degrés et en contreplaqué à 45 degrés. La référence en degrés concerne l’orientation du placage extérieur ou de face. Le contreplaqué à 45 degrés est plus coûteux et est principalement utilisé là où une rigidité en torsion est requise.

CONTREPLAQUÉ MÉTRIQUE

Le contreplaqué métrique est fabriqué selon une norme européenne. Il est désigné GL-1 ou GL-2 — le GL signifiant German Lloyd. Le GL-1 est une spécification plus stricte que le GL-2, qui autorise plus de défauts.

Le contreplaqué métrique est évidemment mesuré en utilisant le système métrique, avec 1,5 mm (environ 1/16 de pouce) comme épaisseur courante. Il n’est disponible qu’en panneaux de 4 pieds sur 4 pieds. Le contreplaqué métrique est une alternative convenable au contreplaqué fractionnel pour les avions expérimentaux. À ma connaissance, la plupart des inspecteurs de la FAA exigeront que du contreplaqué fractionnel soit utilisé dans les avions de production. Cela s’explique par le fait que le contreplaqué fractionnel est fabriqué conformément à une spécification militaire. Vous pouvez obtenir davantage de renseignements à ce sujet auprès de votre bureau local de la FAA.

Vous trouverez du contreplaqué métrique de grade GL-2 facilement disponible à l’achat. Il est acceptable d’utiliser du GL-2 plutôt que du GL-1 pour les avions expérimentaux. De plus, la colle utilisée dans la fabrication du contreplaqué métrique est similaire à celle utilisée dans le contreplaqué fractionnel.

CONTREPLAQUÉ MARINE

Plusieurs constructeurs d’avions utilisent du contreplaqué marine dans la construction aéronautique. Il est disponible auprès des fournisseurs de pièces aéronautiques. Il est vendu en deux qualités différentes, A-A et A-B. La qualité A-B signifie que la face A n’autorise pas trop de défauts, tandis que la face B en autorise davantage. Le contreplaqué marine est généralement fabriqué en sapin Douglas. Il est peu coûteux mais de mauvaise qualité. Il faut être prudent si vous décidez d’utiliser ce type de contreplaqué. Je ne recommanderais pas de l’utiliser pour quoi que ce soit de structurel.

UTILISATION DU CONTREPLAQUÉ

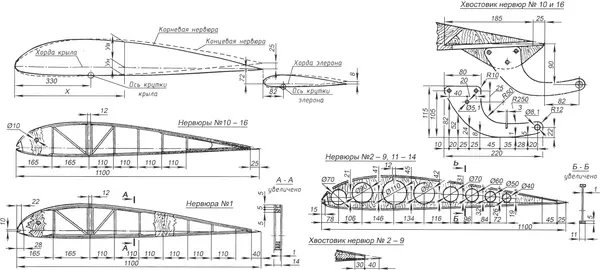

Le contreplaqué est utilisé pour un certain nombre d’applications dans la construction aéronautique. Exemples : goussets pour nervures d’ailes, plaques de renforcement pour longerons d’ailes, construction de panneaux d’instruments, planchers, revêtements pour des panneaux d’ailes entiers, bords d’attaque des ailes, etc.

RÉPARATION ET STOCKAGE DU CONTREPLAQUÉ

Les réparations sur des surfaces en contreplaqué sont discutées en détail dans la FAA Advisory Circular 43-13. Cette publication traite des réparations de nervures, du rapiéçage de peaux en contreplaqué, du cintrage du contreplaqué, etc. L’AC 43-13 consacre plusieurs pages à ce sujet et je recommande de s’y référer avant d’entreprendre toute réparation sur le bois.

En ce qui concerne le stockage des panneaux de contreplaqué, vous devez vous assurer de les conserver, ainsi que tout autre type de bois, dans un endroit sec. Retirez-les de la caisse d’expédition et inspectez-les pour vérifier l’absence d’humidité ou de dommages. Les pièces de contreplaqué peuvent être empilées les unes sur les autres. Ne stockez pas le contreplaqué sur des sols en béton ou dans un endroit où l’humidité pourrait poser problème. Stockez-le dans un endroit sec, bien ventilé, avec tous les bords exposés afin de permettre une ventilation adéquate.

COLLE À BOIS

Bien entendu, le type de colle utilisé dans la construction en bois est de la plus haute importance. La colle est le matériau utilisé presque exclusivement comme moyen d’assemblage du bois dans la construction aéronautique. Une pièce constitutive est considérée comme correctement assemblée si la résistance du joint de colle est approximativement égale à celle du bois lui-même. Le Aircraft Woodwork Technical Manual indique : «Un joint de colle solide se caractérise par un contact complet entre la colle et les surfaces du bois sur toute la zone de l’assemblage, avec un film continu de colle entre les couches de bois, non interrompu par des bulles d’air ou des particules étrangères. Les détails de l’opération de collage déterminent le résultat.»

Les surfaces de bois doivent être propres (exemptes d’huile, de graisse, de vernis, de peinture, etc.) avant le collage. Il est préférable de ne pas poncer les pièces avant l’assemblage. La poussière de ponçage remplit souvent les pores du bois, ce qui entraîne une liaison faible. Appliquez la colle sur les deux pièces à assembler, puis mettez-les en contact. Après avoir joint les pièces de bois, vous devez appliquer une pression. La quantité de pression de serrage varie selon le type de colle utilisé et le type de bois. La pression est appliquée afin de répartir la charge du point de contact vers d’autres parties non directement soumises à cette charge.

La pression peut être appliquée à l’aide de serre-joints ou de clous revêtus de laiton. En règle générale, utilisez environ quatre clous par pouce carré de bois. Rappelez-vous que le but des clous est simplement de maintenir les pièces ensemble jusqu’à ce que la colle sèche. De manière générale, une pression plus légère sera utilisée avec une colle fluide et une pression plus élevée avec une colle plus épaisse. Il convient de noter que l’utilisation d’adhésifs époxy requiert une pression de serrage minimale. L’application d’une pression excessive affaiblira le joint de colle en provoquant un excès d’expulsion de la colle elle-même.

Si vous ne savez pas quelle pression appliquer, vous devriez réaliser des échantillons de test. Après avoir laissé sécher correctement la colle dans les pièces d’essai, placez la pièce dans un étau et tentez de casser le bois. Le bois lui-même devrait céder avant le joint de colle. Une fois cette détermination faite, vous pouvez alors utiliser les mêmes techniques de collage sur vos pièces structurelles.

Il est également recommandé de coller ensemble deux ou trois pièces d’échantillon. Vous pouvez présenter un échantillon à l’inspecteur de la FAA et conserver un autre échantillon pendant plusieurs années (10 à 20 ans) pour le tester à nouveau à ce moment-là. Cela vous aidera à déterminer comment la colle tient à l’intérieur de votre avion. Encore une fois, l’AC 43-13 contient des informations détaillées sur l’application correcte de la pression lors du collage du bois.

TYPES DE COLLES

Nous abordons maintenant un domaine controversé. Il existe autant d’opinions sur le type de colle à bois à utiliser qu’il y a de constructeurs. Fondamentalement, les types de colles peuvent être répartis dans les catégories suivantes : colles à caséine, colles à résine plastique, colles au résorcinol, colles époxy et colles polyuréthane.

Une remarque très importante concernant votre choix de colle : utilisez le type de colle recommandé par le fabricant du kit si vous construisez un avion en kit. Veillez à utiliser tout type de colle strictement conformément aux instructions du fabricant de colle. (Une étude approfondie des adhésifs aéronautiques se trouve dans l’édition de juillet 1996 de EAA Experimenter.)

COLLES À CASÉINE

La colle à caséine a été utilisée dans les avions au début des années 1900. Elle est restée en usage jusqu’en 1940 environ. Elle était difficile à mélanger et lente à sécher. Elle n’était pas étanche et ne résistait pas aux températures élevées. N’utilisez pas de colle à caséine sur votre avion. La nouvelle version de l’AC 43-13 stipule : «Les adhésifs à la caséine doivent être considérés comme obsolètes pour toutes les réparations.»

COLLES À RÉSINE PLASTIQUE

La colle à résine plastique a été utilisée dans les avions pendant de nombreuses années. Il s’agit d’une colle en poudre qui est mélangée à de l’eau avant usage. Elle utilise de l’urée-formaldéhyde pour provoquer une réaction chimique. Ce type de colle n’est pas étanche mais offre une bien meilleure résistance à l’eau que la colle à caséine. Cependant, il a été démontré que la colle à résine plastique se détériore dans des environnements chauds et humides.

Il est avéré qu’un jour de forte chaleur, un avion stationné sur une aire asphaltée peut atteindre à l’intérieur d’une aile des températures supérieures à 200 °F. Il a été déterminé qu’à partir de 120 °F, les colles à base d’urée-formaldéhyde commencent à se détériorer. Une exposition prolongée à la chaleur a un effet cumulatif sur la colle. L’AC 43-13 contient désormais un avertissement concernant l’utilisation des colles à résine plastique. Elle stipule en substance que ce type de colle doit être considéré comme obsolète pour les réparations sur bois aéronautique et que tout projet d’utilisation doit être discuté avec le bureau FAA compétent avant toute application sur un avion certifié.

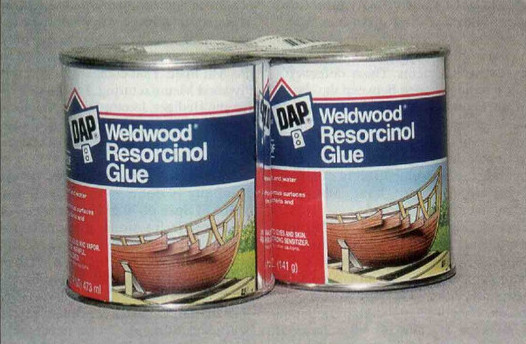

COLLES RÉSORCINE

À peu près à la même époque où furent introduites les colles à résine plastique, la colle au résorcinol fut fabriquée. Ces colles consistent en un mélange en deux parties, très épais, de couleur pourpre foncé. La colle est composée d’une résine et d’un durcisseur. En raison de sa couleur, elle est facilement reconnaissable après application sur des structures aéronautiques.

Un mélange correct et la pression de serrage recommandée sont essentiels pour obtenir une résistance d’adhérence satisfaisante. Les constructeurs et restaurateurs d’avions ont utilisé avec succès les colles au résorcinol pendant de nombreuses années. Certains trouvent la couleur sombre de la colle inesthétique. Elle conserve cette teinte foncée après séchage sur le bois. Ce type de colle est facilement disponible auprès de votre fournisseur aéronautique et peut être utilisé avec succès.

COLLES ÉPOXY

Il existe aujourd’hui de nombreuses colles époxy sur le marché. Une colle populaire utilisée par de nombreux constructeurs amateurs s’appelle T-88 et est fabriquée par System Three, Inc.. Les adhésifs époxy se composent d’une résine et d’un durcisseur mélangés juste avant utilisation.

La durée de vie en pot (temps de travail) des époxys varie selon le type d’adhésif et la température ambiante. En général, vous disposez de 30 minutes ou plus pour effectuer le collage avant que l’époxy ne commence à gélifier. Le temps de durcissement jusqu’à la résistance maximale varie également. Il est très important de mélanger les adhésifs époxy conformément aux instructions. Ne modifiez pas le rapport résine/durcisseur. Le faire réduira la résistance du joint.

Les époxys à séchage rapide, souvent appelés «époxys 5 minutes», sont parfois utilisés pour maintenir temporairement des pièces ensemble en vue d’un collage ultérieur. N’utilisez pas ces époxys pour des éléments structurels. Ils ne développent pas la résistance nécessaire.

Il existe une certaine controverse concernant l’utilisation des adhésifs époxy dans les structures aéronautiques en bois. Un problème possible concerne les hautes températures. J’ai consulté Kern Hendricks de System Three, Inc. et il a indiqué qu’il n’avait connaissance d’aucune défaillance documentée due à la chaleur dans des avions construits avec l’adhésif époxy T-88. Il a cependant précisé que si vous collez du bois à des températures inférieures à 60 °F, vous devez laisser le joint durcir à une température supérieure à 70 °F pendant au moins 24 heures avant utilisation. Il a également indiqué : «Comme tous les adhésifs époxy, une pression de serrage minimale doit être utilisée afin d’éviter d’affaiblir le joint de colle par un excès d’expulsion.»

COLLES POLYURÉTHANE

Wayne Ison de TEAM, Inc. a mentionné deux nouvelles colles polyuréthane disponibles. L’une est Excel, fabriquée en Belgique. Elle ne nécessite aucun mélange. Sa résistance et son étanchéité semblent bonnes. La seconde s’appelle Timber Tix et a été développée pour les constructeurs de bateaux. Elle aussi ne nécessite aucun mélange. Je n’ai pas connaissance d’autres colles polyuréthane et de leurs propriétés respectives. Je sais qu’elles existent, mais je ne les ai pas étudiées suffisamment pour en faire la recommandation.

CONCLUSION SUR LES COLLES

Alors, quelle est la conclusion concernant les colles ? Un certain nombre de constructeurs utilisent soit de une colle résorcine, soit l’une des nombreuses colles époxy disponibles. T-88 et FPL-16A en sont deux exemples. N’oubliez pas de protéger votre peau si vous utilisez des époxys. De nombreuses colles polyuréthane sont probablement très bonnes.

M. Vick du Forest Products Laboratory a récemment écrit un article dans Sport Aviation concernant les colles. Quel que soit le type de colle que vous décidez d’utiliser, testez plusieurs échantillons. Essayez de détruire les pièces d’essai après le durcissement de la colle. Le bois doit céder avant le joint de colle. La décision vous appartient, sauf si vous construisez un avion en kit. Dans ce cas, vous devez utiliser le type de colle fourni avec le kit. La même règle s’applique à un avion construit sur plans. Si un type de colle spécifique est recommandé par le concepteur, utilisez-le.

FINITION DU BOIS

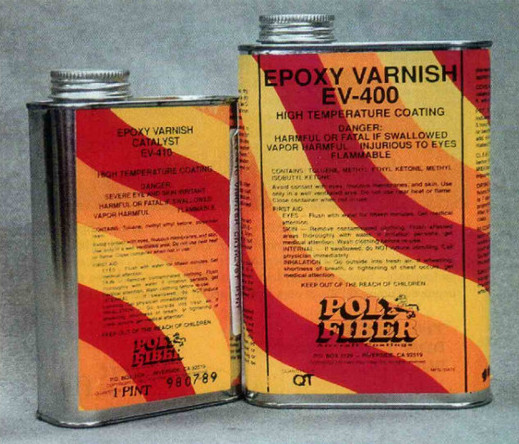

La finition correcte des pièces en bois que vous avez construites est très importante. Le bois doit être scellé et protégé de l’humidité. Il doit également être protégé de tout produit chimique qui pourrait pénétrer à travers le tissu lors du processus d’entoilage.

Les meilleurs types de vernis à utiliser sont les vernis époxy et polyuréthane. Après un durcissement correct, l’un ou l’autre de ces produits scellera le bois et le protégera de la plupart des produits chimiques. Il existe d’autres vernis disponibles, mais ils n’offrent généralement pas de protection contre les produits chimiques. Le coût supplémentaire d’un vernis époxy ou polyuréthane est insignifiant comparé à la protection qu’ils offrent.

Ces deux types de vernis sont des mélanges en deux parties. Les vernis polyuréthane que l’on trouve dans les quincailleries ne sont généralement pas de vrais polyuréthanes. Pour être considéré comme un vrai polyuréthane, le vernis doit être catalysé. Le vernis polyuréthane est recommandé si vous exposez le bois directement au soleil. Dans le cas contraire, le vernis époxy est le meilleur choix.

Si vous appliquez du vernis sur une surface ancienne, retirez autant de l’ancien vernis que possible en ponçant. Il n’est pas nécessaire de tout enlever, sauf si vous utilisez un vernis polyuréthane. Dans ce cas, le polyuréthane agit souvent comme un décapant sur l’ancien vernis. Habituellement, il suffit d’enlever les parties écaillées, de nettoyer soigneusement la surface et d’appliquer une couche de vernis époxy.

Sur du bois neuf, vous devez vous assurer que les surfaces sont exemptes de graisse, d’huile et de tout contaminant. Enlevez tout excès de colle. Bouchez tous les trous avec un mastic à bois tel que SuperFil. Nettoyez tous les espaces fermés de la sciure, des copeaux, etc. Si vous avez marqué le bois avec autre chose qu’un crayon, retirez ce marquage.

Sur les surfaces intérieures qui ne seront pas en contact avec le tissu, une seule couche épaisse de vernis époxy devrait suffire. Celui-ci peut être dilué et pulvérisé, ou dilué et appliqué au pinceau. Le film obtenu sera évidemment plus lisse si le vernis est pulvérisé. Un bon amincissement est important. Suivez les instructions. Pulvériser une aile assemblée sera bien plus facile que de l’enduire au pinceau. Les grandes surfaces planes se prêtent bien à l’application au pinceau. La pénétration dans le bois est essentiellement la même si l’amincissement est bien fait. Les solvants permettent au vernis de s’imprégner dans le bois.

Accordez une attention particulière aux surfaces en bois de bout. Elles doivent être scellées et protégées, mais elles sont souvent négligées. De plus, si vous recouvrez de grands éléments en bois — comme une aile — avec du tissu, assurez-vous de préparer correctement la surface vernie selon la procédure de couverture. C’est absolument essentiel. Suivez le manuel du système de couverture que vous aurez choisi.

Cela conclut notre série sur le bois aéronautique. Le bois est utilisé dans de nombreux avions et c’est, dans la plupart des cas, un matériau facile à travailler. Si vous savez entretenir les objets de votre maison, vous avez probablement les outils et les connaissances nécessaires pour construire un avion en bois. Évidemment, le niveau de connaissances requis variera selon les modèles.

Si vous construisez un avion en kit fourni par un fabricant réputé, le bois de votre kit aura été soigneusement inspecté et testé. Si vous réparez ou restaurez un avion, relisez les conseils d’inspection contenus dans ces articles et procédez à une inspection approfondie de tout bois que vous envisagez d’utiliser