Bases du composite -1/5- Utilisation des composites

BASES DU COMPOSITE -1/5- UTILISATION DES COMPOSITES

À l’automne 1997, j’ai rédigé une série de trois articles sur la construction d’aéronefs en matériaux composites. Ces articles offrent un aperçu général des composites dans le contexte de la construction aéronautique. La série a débuté dans le numéro d’octobre 1997 de Sport Aviation.

Je vais à nouveau attirer l’attention sur cette méthode populaire de construction d’avions en abordant plus en détail chaque étape du processus de construction d’un aéronef en composite. Un certain rappel sera nécessaire pour atteindre l’objectif d’expliquer clairement les différentes étapes de ce type de construction.

Une fois que vous avez pris la décision de construire un avion en composite — que ce soit à partir d’un kit ou à partir de plans — la première étape consiste à aménager votre espace de travail, acheter les outils nécessaires et organiser les matériaux et les pièces.

ESPACE DE TRAVAIL

Pour commencer, il est important de noter que vous n’avez pas besoin d’un laboratoire immaculé pour construire un avion en composite. Comme pour la plupart des projets de construction aéronautique, un garage deux places suffit largement. Selon mon expérience, avoir votre atelier chez vous ou à proximité de votre domicile résout deux problèmes majeurs. D’une part, vous serez beaucoup plus enclin à travailler sur le projet en rentrant du travail que si vous deviez conduire 30 minutes pour vous rendre à un autre endroit. Cela se traduit directement par plus d’heures passées sur la construction. D’autre part, votre famille sera plus susceptible de s’impliquer — ce qui est un facteur important pour mener le projet à bien.

Dans un atelier de composites idéal, vous disposeriez d’une «salle propre» pour les opérations de stratification, de découpe des tissus, etc., et d’une «salle sale» pour les travaux de ponçage. La plupart d’entre nous n’ont pas de cloison dans leur garage, il faut donc faire preuve de prudence lors des opérations de ponçage pour éviter toute contamination des pièces en cours de fabrication. Le ponçage doit être effectué uniquement après que les pièces aient complètement polymérisé et qu’elles soient protégées — jamais juste après une nouvelle stratification.

Vous aurez besoin d’une table pour découper vos tissus de renforcement (généralement de la fibre de verre). Comme la plupart de vos découpes seront faites selon un biais de 45 degrés, il peut être pratique de prévoir une table dédiée à cette opération. Vous pouvez même façonner la table en coupant l’un de ses côtés à 45 degrés pour faciliter la découpe en biais. La table devrait être assez large pour accueillir les rouleaux de tissu que vous utilisez (60 pouces de large devraient suffire). Vous devez pouvoir dérouler environ 1,20 à 1,50 mètre de tissu dessus. Il est recommandé de placer une surface de coupe en plastique rigide sur la table, afin de découper le tissu à l’aide d’une lame. (Nous parlerons plus en détail de la découpe de la fibre de verre plus tard.) Ce matériau peut être du polyéthylène haute densité de 3 mm d’épaisseur ou un équivalent.

Une autre table pourra être utilisée pour mélanger les résines et réaliser les opérations de stratification de base. Cette table devrait mesurer environ 90 cm par 2,40 m, selon l’espace dont vous disposez. La longueur nécessaire dépendra aussi du type d’avion que vous construisez. La table devra être placée de manière à pouvoir en faire le tour aisément. Certains constructeurs préfèrent aussi avoir une petite table supplémentaire exclusivement réservée au mélange des résines.

Une fois une pièce terminée, vous devrez la retirer de la zone de travail si possible, ou bien la suspendre au plafond.

Un grand thermomètre devrait être installé à un endroit visible, accompagné d’un indicateur d’humidité. Comme vous l’apprendrez, le contrôle de la température et de l’humidité est essentiel lors du mélange et de l’utilisation des résines. Idéalement, vous devriez pouvoir réguler la température de votre atelier — ce qui, bien entendu, n’est pas toujours réalisable dans la pratique.

Installez également une grande horloge avec une trotteuse à un endroit bien visible pendant que vous travaillez. Une fois les résines mélangées, l’horloge commence à tourner pour vous : vous ne disposez que d’un temps limité pour appliquer la résine avant qu’elle ne commence à durcir.

Il est indispensable de disposer d’une trousse de premiers secours ainsi que d’un poste de lavage oculaire facilement accessible. Une bonne ventilation de l’atelier est aussi nécessaire. Que ce soit pour le ponçage ou le travail avec les résines, il est important de faire circuler l’air dans l’espace de travail. Vous pouvez installer un ventilateur qui expulse l’air vers l’extérieur. Pour un aménagement plus efficace, vous pouvez également monter une hotte aspirante au-dessus de la table de stratification. Ce n’est pas difficile à réaliser, et c’est très efficace pour évacuer les vapeurs produites par les résines pendant le travail.

Le stockage des matériaux et des pièces est un autre point crucial. Si vous construisez un avion en composite à partir d’un kit, les pièces préformées doivent être soigneusement entreposées. Les panneaux d’aile, par exemple, peuvent se déformer et épouser toute forme à laquelle ils sont soumis. Un mauvais stockage peut entraîner un gauchissement. Le meilleur moyen de conserver ces pièces est simplement de les laisser dans la caisse d’expédition dans laquelle elles ont été livrées. Vous pouvez également conserver les matériaux d’emballage pour les utiliser comme rembourrage ou protection des pièces terminées.

Les résines doivent être stockées dans un endroit chaud si possible. En dessous d’environ 18 °C (65 °F), les résines deviennent épaisses. Plus il fait froid, plus la résine s’épaissit, rendant son utilisation difficile, notamment pour la verser hors de son contenant. Certains constructeurs ont conçu des zones chauffées dans leur atelier spécialement pour le stockage des résines, lorsque l’ensemble de l’atelier ne peut être maintenu à température constante. À des températures très basses, les résines risquent de cristalliser. Ce n’est pas un problème grave et cela peut être corrigé en plaçant le récipient de résine dans une bassine d’eau chauffée à environ 70 °C (160 °F), jusqu’à dissolution complète des cristaux.

Les résines peuvent être conservées pendant plusieurs années avant utilisation : c’est ce que l’on appelle leur durée de conservation (shelf-life). Cependant, pour les résines époxy, le durcisseur qui les accompagne a souvent une durée de vie inférieure à un an. Les résines vinylester, quant à elles, ont généralement une durée de conservation encore plus courte, surtout si elles ont été pré-activées avant l’expédition.

OUTILS POUR LES COMPOSITES :

La plupart des outils dont vous aurez besoin pour construire un avion en composite sont facilement disponibles et relativement peu coûteux. Voici une liste partielle des outils nécessaires :

- Balances, pompe de dosage ou balances de précision pour le mélange des résines

- Cales à poncer

- Scies : scie à métaux, scie à chantourner et scie égoïne

- Niveau de charpentier

- Équerre de charpentier

- Serre-joints

- Perceuse électrique portative

- Ciseaux pour tissus

- Couteau rotatif (type roulette à pizza)

- Ciseaux crantés

- Couteaux : couteau utilitaire, grand couteau dentelé

- Masque respiratoire (à cartouche)

- Racloirs en caoutchouc

- Règlet ou guide droit (plusieurs longueurs)

- Aspirateur

- Sèche-cheveux

D’autres outils, bien que non indispensables, peuvent s’avérer très utiles : une mini-perceuse type Dremel avec embouts pour le façonnage et la découpe, une meuleuse droite, une perceuse à colonne, une scie à ruban, une ponceuse rotative ou orbitale, etc. La liste pourrait encore s’allonger.

Les outils mentionnés ici sont spécifiques à la construction composite. Vous aurez également besoin d’outils de base ainsi que, dans la plupart des cas, de quelques outils de tôlerie pour des opérations mineures de rivetage ou d’assemblage métallique.

Le meilleur moyen de déterminer avec précision les outils requis est de consulter le manuel d’assemblage fourni par le fabricant du kit ou les plans de l’avion. Ces documents incluent presque toujours une liste des outils de base nécessaires pour la construction de leur appareil.

Maintenant que nous avons défini le type d’espace de travail requis et identifié une partie des outils nécessaires, passons aux fondamentaux de la construction. Je vais vous parler de chaque type de matériau utilisé dans la construction composite et de la manière de travailler avec chacun d’eux. Une fois les bases posées, les prochains articles traiteront des techniques de stratification, des méthodes de collage et de « tape glassing » (pose de bandes de verre), de la création de points d’ancrage (« hardpoints »), du post-cuisson, ainsi que de nombreuses autres étapes que vous rencontrerez si vous décidez de construire un avion en composite.

Si vous souhaitez un aperçu complet des bases des composites, je vous invite à consulter les articles précédents mentionnés au début de celui-ci. Je souhaite à présent faire une brève révision des matériaux utilisés en construction composite, avec un accent sur la manière de les manipuler.

MATÉRIAUX DE COEUR (AMES) :

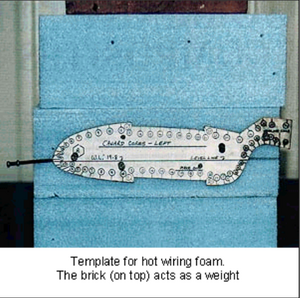

Commençons par les matériaux de cœur, qui sont généralement des types de mousses. Le polystyrène est le premier matériau que nous allons examiner. Le polystyrène se présente sous forme de grands blocs et est généralement utilisé pour façonner des structures volumineuses comme les ailes, les gouvernes, etc. Si vous construisez un avion à partir de plans, une grande partie de l’appareil sera réalisée avec ce matériau.

Le polystyrène peut être découpé à l’aide d’un couteau, d’une scie, ou façonné à l’aide d’un fil chaud pour obtenir un profil aérodynamique. C’est cette dernière méthode qui est généralement indiquée dans les plans. Vous pouvez trouver des instructions pour fabriquer un appareil à fil chaud dans le livret de Burt Rutan intitulé Moldless Composite Sandwich Homebuilt Aircraft Construction, disponible auprès de certains fournisseurs spécialisés. Cet outil est facile à fabriquer à partir de matériaux courants. Les gabarits nécessaires sont réalisés à partir des plans de l’avion et servent de guide pour découper la mousse à la forme exacte.

Un point crucial lorsque vous travaillez avec des mousses — en particulier avec le polystyrène — est que les cellules ou les vides de la mousse doivent être remplis avant l’application du matériau de renfort (comme la fibre de verre). Pour cela, on utilise un mélange de « slurry » (bouillie de résine + microballons), ou un produit de remplissage commercial comme le SuperFil de Poly-Fiber. C’est la toute première étape du processus de stratification, qui sera expliquée en détail plus tard.

Il est également important de noter que les résines vinylester dissolvent le polystyrène. Elles ne doivent donc jamais être utilisées avec ce type de mousse.

La plupart des avions en kit utilisent plutôt de la mousse polyuréthane (uréthane) ou polychlorure de vinyle (PVC). Ces mousses sont disponibles en différentes densités et épaisseurs, généralement de 6 mm à 50 mm environ. Pour la majorité des kits, les grandes surfaces comme les ailes sont déjà partiellement préfabriquées. Vous n’aurez qu’à fabriquer les nervures, cloisons, etc., et à les coller en place.

Ces mousses se découpent facilement avec un couteau ou une scie. NE COUPEZ JAMAIS LA MOUSSE D’URÉTHANE AVEC UN FIL CHAUD. Elle dégage alors des gaz toxiques et est aussi hautement inflammable. Ne brûlez pas non plus les chutes, car elles libèrent les mêmes gaz dangereux. Pour façonner la mousse, on utilise principalement des cales à poncer, mais aussi parfois des scies à ruban ou des défonceuses.

Enfin, certains kits d’avion utilisent des cœurs en nid d’abeille (honeycomb). En général, vous n’aurez pas à travailler vous-même avec ce matériau, car les pièces utilisant ce type de noyau sont livrées déjà fabriquées par le constructeur du kit.

MATÉRIAUX DE RENFORCEMENT :

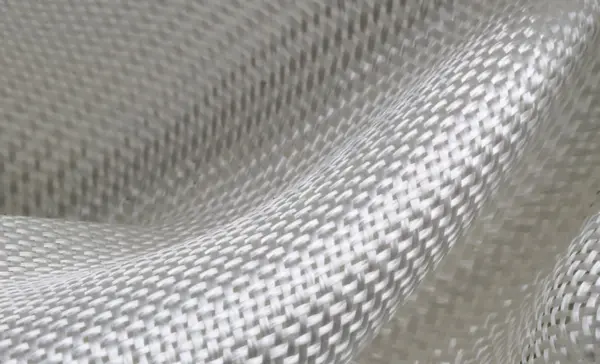

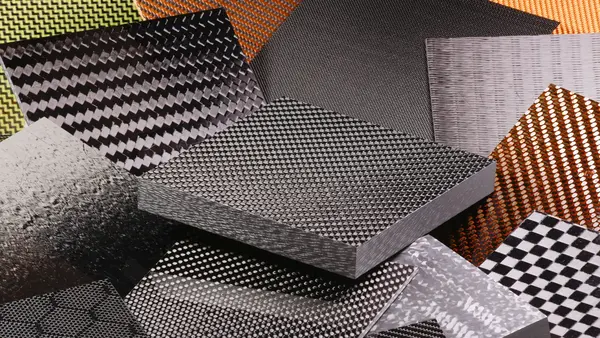

C’est un terme utilisé pour désigner les matériaux en tissu utilisés dans la construction composite. On trouve trois types différents de matériaux utilisés dans la plupart des avions composites. Ce sont la fibre de verre, le Kevlar et la fibre de carbone (graphite). La fibre de verre est le matériau le plus couramment utilisé. Elle possède les meilleures caractéristiques physiques pour le prix le plus bas. Sans entrer dans les détails, il y a quelques notions de base que vous devriez connaître à propos des tissus.

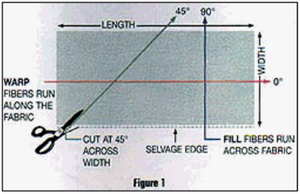

La fibre de verre est constituée de filaments de verre torsadés ensemble pour former un fil. Ce fil, ou fibre comme on l’appelle souvent, est ensuite tissé selon certains styles de fibre de verre. Lors du tissage de la fibre de verre, les tisserands utilisent des termes comme « chaîne » (warp), « trame » (fill) et « lisière » (selvage edge) (voir Figure 1).

La chaîne définit les fibres qui courent sur toute la longueur du tissu lorsqu’il sort du rouleau. La direction de la chaîne est désignée comme étant à 0 degré.

Les fibres de trame sont perpendiculaires aux fibres de chaîne. Elles sont désignées comme étant à 90 degrés. Les fibres ou fils de trame s’entrelacent avec les fibres de chaîne.

La lisière est le bord tissé produit par le tisserand pour empêcher les bords de s’effilocher. Certains des nouveaux tissus aujourd’hui semblent ne pas avoir de lisière. Les bords ont été cousus avec un fil léger.

Fibre de verre unidirectionnelle

Avec la fibre de verre unidirectionnelle, toutes les fibres principales sont orientées dans une seule direction. Toute la résistance du tissu se trouve donc concentrée dans cette direction unique. La trame est souvent constituée de fils conçus pour maintenir ensemble les fibres de verre.

Un terme courant pour désigner ce type de fibre est «uni». Elle est fabriquée aussi bien sous forme de toile que de rubans.

Un numéro de style courant utilisé par de nombreux avions en composite est le 7715. Ce tissu est généralement utilisé là où les charges principales s’exercent dans une seule direction, comme par exemple pour une semelle de longeron (spar cap).

Fibre de verre bidirectionnelle

Dans ce type de fibre de verre, les fibres principales sont orientées dans deux directions, à la fois en chaîne (warp) et en trame (fill). Autrement dit, au lieu d’utiliser des fils pour la trame, des fibres de verre sont utilisées. On obtient donc des fibres de verre orientées à 0 degré et à 90 degrés. Cela signifie que le tissu contient la moitié des fibres dans une direction et l’autre moitié dans la direction perpendiculaire.

Ainsi, le tissu présente la même résistance dans les deux directions. Ce type de tissu est couramment appelé «bid» ou « bidi ». Bien entendu, il existe de nombreux styles et motifs de tissage différents. Les styles 7725 et 7781 sont deux types de tissu très utilisés dans les avions construits par des amateurs. Dans vos plans, ces tissus seront souvent désignés sous le nom de tissu bid (bid cloth).

Le tissu bid peut être cousu en plusieurs couches pour former ce que l’on appelle un tissu biaxial (biax cloth) ou triaxial (triax cloth), selon le nombre de couches impliquées.

L’élément le plus important à retenir est le suivant :

vous devez utiliser le type et le style de tissu spécifiés dans vos plans. N’expérimentez pas avec d’autres tissus. Le concepteur a déterminé quel tissu utiliser sur la base d’une analyse structurelle. Suivez exactement ses recommandations.

Pour simplifier, je ne vais pas aborder ici tous les types de tissages disponibles, etc. Vous pouvez lire le livre d’Andrew Marshall, Composite Basics, qui traite très bien ce sujet. Pour ma part, je souhaite me concentrer sur les notions essentielles à connaître pour construire votre avion en toute sécurité.

MANIPULATION ET DÉCOUPE DE LA FIBRE DE VERRE :

Tout d’abord, vous devez être prudent lorsque vous manipulez la fibre de verre. Souvenez-vous de couper la fibre dans un endroit propre. Ne laissez pas tomber la fibre de verre par terre, car elle sera contaminée par la saleté et les débris. Si votre fibre de verre devient humide, ne l’utilisez pas dans la structure.

Faites attention en manipulant la fibre de verre, car sa forme peut facilement se déformer. Marquez le tissu à l’aide d’un marqueur Sharpie. Ces marques ne se verront pas à travers la finition finale. Vos plans vous demanderont généralement de couper le tissu à un angle de 45 degrés. Cela permet d’obtenir une résistance maximale dans la structure finale. On coupe donc généralement la fibre selon ce qu’on appelle un biais à 45 degrés.

Vous aurez besoin d’un marqueur Sharpie, d’une règle droite, d’un outil de mesure et d’une bonne paire de ciseaux ou d’un cutter rotatif. Lors de la découpe, une certaine tolérance est généralement prévue dans les dimensions. Si vous êtes à environ un demi-pouce près, cela convient.

Au moment de couper, le tissu peut légèrement se déformer. Si c’est le cas, vous pouvez le remettre doucement en forme en tirant sur un bord.

La découpe peut se faire avec une bonne paire de ciseaux ou un cutter rotatif, aussi appelé lame rotative. Beaucoup de gens l’appellent pizzacutter – ce qui est un terme familier pour cutter rotatif – mais ce n’est pas un vrai coupe-pizza. Vous pouvez vous procurer un cutter rotatif chez un fournisseur spécialisé.

Après avoir coupé le tissu aux bonnes dimensions, roulez-le délicatement en un rouleau assez large. Autrement dit, ne le roulez pas trop serré. C’est la meilleure façon de transporter le tissu jusqu’à la structure. Si vous le prenez par les extrémités, il se déformera et ne s’ajustera pas correctement à la zone de la pièce.

Il est aussi important de noter que la lisière (selvage edge) doit être retirée avant d’appliquer le tissu sur la structure. (Note : cela ne s’applique pas aux types de fibre de verre qui n’ont pas de lisière.)

La découpe sur un biais à 45 degrés génère un certain gaspillage. Cependant, il est nécessaire de couper ainsi pour obtenir une résistance maximale. D’ailleurs, l’angle n’a pas besoin d’être précis. Vous n’avez pas à le mesurer exactement, un simple coup d’œil suffira.

Je tiens à insister sur le fait que vous devez couper le tissu dans l’orientation demandée par vos plans.

RÉSINES :

Pour souligner l’importance de la matrice de résine, j’aimerais citer Andrew Marshall dans son livre Composite Basics :

«Fondamentalement, la matrice de résine est la clé de toute l’opération de fabrication des structures composites. Il a été noté plus tôt que la matrice de résine est la masse dans laquelle les fibres existent, mais la résine fait bien plus que simplement contenir les fibres. Sa fonction principale est de transmettre la charge d’une fibre à une autre, et des faisceaux de fibres ou groupes de renforts vers une structure adjacente qui peut être soit incorporée dans le composite lors de la fabrication, soit collée par adhésion à une étape ultérieure. Le matériau de résine distribue ainsi et transfère la charge au sein de la structure afin que chaque fibre de renfort porte une part proportionnelle de la charge.»

Il existe deux types de résines les plus couramment utilisées dans les avions composites : les résines vinylester et les résines époxy. Je ne parlerai pas des résines polyester, car elles ne devraient être appliquées sur les avions que dans des usages très limités et non structuraux

Résine Vinylester

Ce type de résine est utilisé par plusieurs fabricants de kits. Les vinylesters ont une faible viscosité, ce qui les rend faciles à utiliser. Le temps de durcissement peut également être facilement modifié en ajoutant plus de durcisseur, ce qui accélère ainsi le temps de prise. Malgré ce temps de durcissement, la résine vinylester durcie présente généralement des propriétés constantes de résistance et de flexibilité. Le temps de travail avec cette résine dépend de la température ambiante et de la quantité de catalyseur ajoutée. La résine vinylester est moins coûteuse que l’époxy et elle résiste à des températures élevées sans nécessiter de post-durcissement.

Le point négatif vient du processus de mélange. La résine vinylester doit être «pré-activée» avant l’ajout du catalyseur. Elle est pré-activée à l’aide d’un produit chimique appelé naphténate de cobalt (CONAP). Ce produit doit être ajouté dans la résine avant la catalyse. La résine vinylester est catalysée avec un produit chimique appelé peroxyde de méthyléthylcétone (MEKP). Le mélange de CONAP et de MEKP avant d’être incorporé à la résine peut provoquer un incendie ou une explosion. Vous ne rencontrerez pas ce danger tant que vous vous souvenez d’ajouter le CONAP dans la résine vinylester avant d’ajouter le MEKP. Une extrême prudence doit aussi être observée lors de l’utilisation de MEKP, car ce produit chimique est très dangereux pour les yeux.

Globalement, les résines vinylester offrent une résine facile à utiliser, solide, résistante à la chaleur et peu coûteuse. Les problèmes d’irritation cutanée sont également moins fréquents qu’avec la résine époxy. Souvenez-vous simplement de prendre les précautions adéquates lors du mélange des résines vinylester. Veillez à ne pas mélanger CONAP et MEKP directement et portez toujours une visière de protection lors de l’utilisation de MEKP.

Résine époxy

La résine époxy est devenue dominante dans l’industrie aérospatiale et elle est largement utilisée sur les avions construits sur mesure. Les résines époxy se différencient des résines vinylester par le fait qu’elles durcissent par un processus appelé «réticulation». Les époxys sont conditionnées en deux parties : une résine et un durcisseur. Contrairement à la résine vinylester, le rapport de mélange entre la résine et le durcisseur est critique. Ajouter plus de durcisseur n’accélère pas le temps de durcissement. En fait, cela peut sérieusement ralentir la prise de la résine, ce qui entraîne une résistance moindre de la pièce finale durcie.

Différents types de résines époxy sont disponibles. Encore une fois, utilisez le type d’époxy spécifié par le concepteur. Le temps de travail peut varier selon les types d’époxys. Une époxy à prise rapide (5 minutes) est couramment utilisée pour simplement maintenir deux pièces ensemble avant un collage plus approfondi. Ces époxys durcissent en cinq minutes et ne doivent pas être utilisées à des fins structurelles. Les époxys structurelles ont un temps de travail d’environ 45 minutes, selon le type d’époxy et la température ambiante.

Une protection cutanée adéquate est indispensable avec les époxys en raison de la dermatite que peut provoquer ce produit chimique. Dans le prochain numéro, j’aborderai comment bien protéger votre peau contre ce problème. Je présenterai également la manière de mélanger les charges et le processus réel pour réaliser une stratification composite.