De la fibre de verre sur du contreplaqué

DE LA FIBRE DE VERRE SUR DU CONTREPLAQUÉ

L’Oiseau de Verre

Construire un avion tout en bois ? Pourquoi ne pas le recouvrir de fibre de verre ? Attendez un peu, les amis, nous ne parlons pas du tissu de fibre de verre habituel qui pèse de 7½ à 10 onces par yard carré. Cela fait certainement un traîneau de plomb. Il existe un tissu de verre très très léger disponible dans de nombreux magasins qui peut donner au constructeur d’avion un autre matériau pour l’expérimentation, et c’est de cela qu’il s’agit ici.

LE TISSU DE VERRE

En 1962, je suis tombé pour la première fois sur ce tissu de fibre de verre dans un petit magasin de modélisme à Lincoln, Nebraska, et là même j’ai décidé que ce serait exactement la chose pour le stabilisateur et la dérive recouverts de contreplaqué de l’Emeraude, plutôt que de les recouvrir d’un tissu léger. Le tissu de verre était vendu dans un petit paquet plastique coûtant 1,00 $, et il était étiqueté comme mesurant 28″ x 38″. Le fabricant est bien connu dans les cercles du modèlisme sous le nom de Sig Mfg. Co., Montezuma, Iowa. À ce moment-là, j’ai estimé qu’en recouvrant les pièces de queue avec ce matériau de fibre de verre, je ne devrais pas ajouter plus de deux ou trois livres, et sûrement cela ne serait pas beaucoup plus qu’un revêtement en tissu avec ses nombreuses couches d’apprêt et de finition.

Maintenant, dix ans plus tard, je jette un autre regard sur les résultats en réalisant qu’il s’agissait là d’un matériau et d’une finition super légers qui ont défié les ravages (expression mélodramatique) du temps. Ces surfaces d’empennage ont l’air aussi belles aujourd’hui qu’une fine pièce de porcelaine… même après dix ans.

Je me souviens pourtant que j’ai passé de nombreuses heures à poncer une fichue résine de fibre de verre qui ne semblait pas vouloir durcir et continuait à encrasser les limes et le papier de verre. J’ai aussi dû utiliser des grattoirs et du diluant à laque dans ma tentative d’atteindre le bon matériau sec. Maintenant je sais que, dans mon innocence, j’avais utilisé une résine qui permettait à une substance cireuse de monter à la surface, rendant le ponçage une corvée impossible.

On apprend des choses sur le travail de la fibre de verre, et aujourd’hui la «résine de finition» (Sears) me convient parfaitement puisqu’elle résiste aux coulures, durcit de façon prévisible et se ponce magnifiquement. Donc maintenant, je continue et je vais recouvrir de fibre de verre tout le Turner T-40 actuellement en construction. Espérons qu’aucun travail supplémentaire ne sera nécessaire sur tout le projet que celui qui l’a été seulement sur les surfaces de queue de l’Emeraude. Voici mon modus operandi cette fois.

Le magasin de modélisme local m’a informé qu’ils pouvaient obtenir le tissu de verre léger et qu’il était aussi disponible en rouleaux de 38″ de large et jusqu’à 200 yards de longueur. Le prix au fil des années n’a pas beaucoup changé. Comme il faudra environ 30 yards de tissu, une remise raisonnable peut être négociée. Il semble qu’il y ait deux poids de ce tissu de verre : le poids extra-léger et le standard. Le matériau extra-léger pèse (selon ma balance de poisson japonaise) environ 25,5 grammes par yard carré et le tissu régulier environ 36,75 grammes par yard carré. Pour le traduire en américan, je pense que cela revient à 9/10 d’once par yard carré pour le tissu de verre extra-léger. Comparez cela avec le tissu de verre pour bateau habituel de 10 onces.

Selon mes calculs au tournevis et au marteau, le poids de la résine sur la surface finie peut être maintenu à environ une once par pied carré. Si c’est le cas, alors en utilisant le tissu extra-léger, je devrais pouvoir recouvrir tout le T-40 avec une augmentation de poids d’environ 19 livres. Cela se compare très favorablement à tout revêtement en tissu sur un avion, qui pourrait peser autant après toutes les diverses couches d’apprêt appliquées.

PRÉPARATION DE LA SURFACE ET PRÉPARATION AU TRAVAIL

Assez important de faire cela correctement. Pour obtenir une bonne adhérence, vous devez avoir une surface de bois propre et sèche, exempte de cire, de vernis, de peinture ou d’huile de toute sorte. Toute imperfection évidente dans la surface du bois devrait être remplie avec du bois plastique ou du mastic polyester (Sears). Ne vous embêtez pas avec de petits trous d’agrafes ou de clous, car la résine les remplira joliment. Passez sur toutes les surfaces encore une fois légèrement avec du papier de verre, en étant particulièrement attentif à tous les bords et coins. Après avoir dépoussiéré, vous êtes prêt pour l’application du tissu de verre et de la résine.

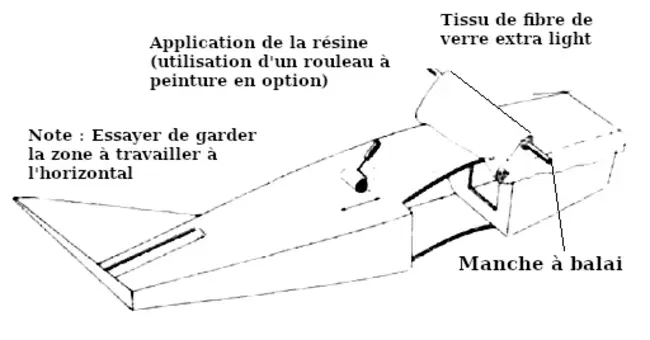

Coupez votre tissu de verre à la longueur approximative nécessaire pour le travail, puis enroulez-le autour d’un morceau de manche à balai ou de tube pour une manipulation plus facile. Je sais que les pinceaux ne durent pas longtemps quand on travaille avec du tissu de verre, parce que, tôt ou tard, vous calculerez mal et permettrez à la résine de durcir sur le pinceau pendant que vous êtes occupé à autre chose. Néanmoins, vous devriez utiliser un pinceau assez bon… un qui ne gaspillera pas votre précieux temps à cause de poils qui se détachent. En appliquant la résine et le tissu sur de plus grandes surfaces comme la surface de l’aile ou le côté du fuselage, vous trouverez qu’un pinceau de trois pouces fera très bien l’affaire… en utiliser un plus petit que 2 pouces manque de rendement et trop lent pour le mélange de résine à durcissement rapide.

Si vous en avez envie, vous pouvez utiliser un rouleau à peinture pour appliquer votre résine sur le contreplaqué et ensuite dérouler le tissu dessus. Cela marche très bien sur de grandes surfaces et élimine pratiquement le glissement et le déplacement du tissu de verre. Vous pouvez mélanger plus de résine et couvrir plus de surface avec cette méthode qu’avec un pinceau avant que la résine ne commence à durcir. Même si la résine est ordinairement mélangée pour vous donner environ 30 minutes de temps de travail, ma propre expérience me rappelle douloureusement qu’elle peut durcir en aussi peu de temps que 10 minutes… dont deux minutes ont été passées à mélanger le truc.

Suivez rigoureusement les instructions fournies par le fabricant de la résine et vous en serez content. Un rappel spécial : ne travaillez pas en plein soleil ! Ne mélangez pas plus de trois ou quatre onces à la fois si vous travaillez avec un pinceau. Cette quantité devrait suffire pour un côté d’une dérive ou d’un stabilisateur, etc. Mesurez soigneusement votre catalyseur ou durcisseur et notez le ratio de résine au durcisseur afin que vous puissiez plus tard vous souvenir de ce qu’il était lorsque vous ajusterez votre formule pour contrôler la vitesse de gélification. J’utilise de 8 à 10 gouttes de durcisseur par once de résine pour de petits lots. Bien qu’un quart de résine ne couvre pas beaucoup de surface lorsqu’il est utilisé avec du tissu de fibre de verre lourd, vous pouvez facilement couvrir environ 42 pieds carrés par quart en utilisant le tissu de verre extra-léger, car il ne faut pratiquement rien pour remplir sa trame.

Brossez généreusement la résine sur environ une zone de 3 ou 4 pieds de la structure. Commencez à une extrémité de la zone mouillée de résine et déroulez votre tissu sur la surface du contreplaqué. Repassez sur la zone juste recouverte et appliquez le tissu en douceur jusqu’à ce que la trame disparaisse de la vue. Faites vos coups de pinceau doucement et travaillez du centre vers l’extérieur, sinon le tissu aura tendance à glisser dans la direction du brossage. Assurez-vous qu’il ne glisse pas au point que l’extrémité opposée se retrouve plus courte que l’espace que vous voulez couvrir. C’est un bon endroit pour utiliser vos mains et vos doigts car le tissu peut avoir tendance à développer des plis ou des rides. Lissez-le à la main ou avec une petite raclette en caoutchouc. Lorsque les choses semblent correctement en place, préparez encore trois ou quatre pieds et continuez le processus jusqu’à ce que vous ayez recouvert toute la longueur. Si vous travaillez avec de plus petites pièces de tissu de verre, chevauchez chacune des jointures d’environ 2 pouces. Coupez les bords excédentaires avec des ciseaux et brossez-les avec de la résine.

Ne continuez pas à brosser frénétiquement sur une zone, une fois que vous avez le tissu de verre bien posé, même si vous voyez quelques marques de pinceau inégales apparaître. Laissez bien reposer, car un brossage excessif au moment où la résine est en train de gélifier peut l’empêcher de durcir complètement, laissant ainsi une surface particulièrement collante. En bref, ne sur-brossez pas. Cependant, après que la résine a gélifié, brossez une autre couche de résine. Cette deuxième couche de résine aidera considérablement à niveler la surface recouverte pour vos opérations de lissage et de ponçage. Quand la couche supplémentaire de résine a durci, vous pouvez commencer l’opération de lissage ou continuer et finir de recouvrir les autres côtés de la structure.

LISSAGE DES SURFACES RECOUVERTES DE FIBRE DE VERRE

La surface durcie aura des ondulations et des marques de pinceau durcies en elle. C’est à prévoir, et le travail de lissage peut représenter un tas de travail. Ce n’est cependant pas trop mauvais, si vous pouvez rassembler assez de courage pour abattre les points hauts avec un disque de ponçage inséré dans votre perceuse électrique à main. Utilisez un disque d’oxyde d’aluminium de grain moyen ou même grossier et mettez-vous simplement au travail. Je garantis qu’en environ 30 minutes vous développerez un haut degré d’habileté et de savoir-faire dans la mise en forme de la surface recouverte de verre. Une bonne procédure consiste à travailler une grande zone (environ un pied carré) uniformément. Ne soyez pas trop absorbé par un petit endroit particulier. En travaillant une zone progressivement plus grande à la fois, vous obtiendrez un travail plus uniforme. Cela sera aussi très utile pour éviter de poncer accidentellement à travers le tissu de verre jusqu’au bois nu en dessous… trop souvent, cela arrivera, mais ne laissez pas cela vous bouleverser. Rappelez-vous que ceci est un revêtement protecteur étanche aux intempéries sur le contreplaqué et non un revêtement structurel.

Comme film protecteur, tout ce dont vous avez besoin est de la couche la plus mince possible de verre et de résine sur le bois. Il est donc le plus efficace de poncer la résine jusqu’à ce que la plus légère indication de la trame du tissu commence à apparaître. Comment jugez-vous de la quantité de ponçage à faire ? Assez facile. Les points bas apparaîtront comme des espaces ou des taches très brillants, tandis que les zones qui ont été poncées auront un éclat terne et blanchâtre. Vous devriez continuer à poncer légèrement au disque sur de grandes zones jusqu’à ce que vous ayez travaillé la surface au point où la plupart des taches brillantes ont disparu. Votre surface recouverte de verre est maintenant presque parfaitement poncée, plane et lisse.

Après avoir terminé toute la structure jusqu’à ce point, rangez votre ponceuse électrique à disque et passez à un bloc de ponçage à main. Un bloc de ponçage ordinaire est bon, mais je préfère un morceau de bois de balsa avec un coin arrondi sur un bord et un coin carré sur le côté opposé. Continuez votre ponçage à la main, travaillant sur de grandes zones dans toutes les directions. Essuyez fréquemment la poussière de ponçage pour vérifier à quel point vous vous rapprochez du tissu ou de l’élimination des petites zones basses.

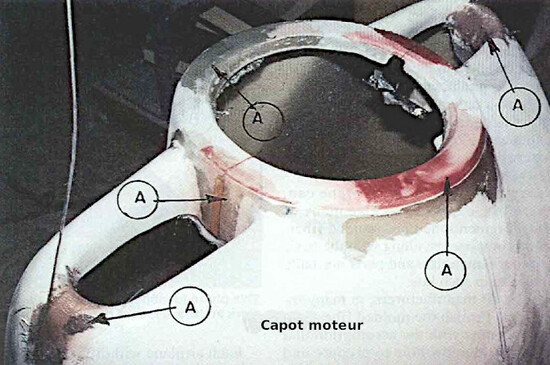

Sans aucun doute, vous aurez poncé à travers les fibres de verre à plusieurs endroits. Si ces endroits sont petits, mélangez simplement un peu de résine et brossez-les. Si la zone est aussi grande que quelques pouces, il serait préférable d’appliquer un autre morceau de tissu de fibre de verre chevauchant la zone en question de quelques pouces. Après que la résine a gélifié, brossez une autre couche par-dessus la pièce et sur tout autre endroit nécessaire. Vous avez maintenant atteint l’étape méticuleuse et pouvez passer de nombreuses heures heureuses à reponcer les endroits en question.

Il est facile de comprendre que si vous ne retirez pas autant que possible de résine durant le ponçage, vous ne ferez que laisser du poids inutile sur votre avion. La résine est une substance très lourde, cependant, vous vous rappellerez que la structure finie recouverte de verre peut être réalisée de telle sorte que le poids ajouté ne soit pas beaucoup plus d’une once par pied carré de surface recouverte. Une couche excessive de résine sur tout l’avion peut facilement ajouter le double de ce poids. Une bonne vérification et une approche sensée consistent à peser la structure en cours de revêtement avant d’appliquer la fibre de verre, puis de nouveau lorsque le travail de ponçage grossier est terminé. Si vous avez ajouté beaucoup plus de 1,2 once par pied carré de surface, retournez et faites un ponçage sélectif. Soyez très prudent en ponçant sur les bords ou les coins de la structure (faites cela à la main), car vous poncerez à travers avant de vous en rendre compte. Rappelez-vous que ce tissu de verre est si mince qu’il est presque inexistant. Néanmoins, il me semble qu’il devrait ajouter de manière significative à la solidité générale de la structure et réduira certainement la tendance du contreplaqué à gonfler et à se contracter lors des changements d’humidité.

APPRÊT ET PEINTURE

Il est maintenant temps d’essuyer soigneusement toute la structure avec un chiffon propre. Il est fort probable qu’après l’avoir fait, vous trouverez encore un certain nombre de petites taches brillantes que vous avez négligées. Vous pouvez les oublier, à moins que vous ne soyez un perfectionniste implacable… dans ce cas, Amigo, retour au bloc de ponçage. Vous remarquerez que, jusqu’à maintenant, tout le ponçage a été effectué avec du papier de verre grossier ou peut-être moyen. Maintenant, voici où certains d’entre nous se sépareront. Certains constructeurs voudront passer à un papier de verre plus fin, humide ou sec, et vraiment donner une finition lisse au revêtement de fibre de verre. C’est exactement ce que j’ai fait il y a dix ans sur un stabilisateur et une dérive tout en bois, et les résultats ont été excellents. L’apprêt y a adhéré très bien, et la finition aussi, puisqu’elle a encore l’air d’une pièce de porcelaine toutes ces années plus tard. Sur mon projet actuel, j’ai l’intention de réduire la quantité de travail en éliminant tout le ponçage ultra-lisse et en appliquant simplement mon apprêt ensuite. Je travaillerai ensuite la couche d’apprêt au besoin pour la finition ultra-lisse. J’estime que l’apprêt aura une meilleure adhérence à la surface de verre poncée… et moins de travail sera impliqué. (J’espère.) En réalité, la surface recouverte de fibre de verre poncée avec du papier de verre à grain moyen est de toute façon assez lisse.

La finition de l’oiseau recouvert de fibre de verre se poursuit normalement à partir de ce point. Cela dépend du type de finition que vous avez l’intention d’utiliser. Juste ce petit conseil : décidez du type ou de la marque de peinture que vous avez l’intention d’utiliser et sélectionnez l’apprêt recommandé pour cette marque.

Votre oiseau terminé ressemblera à un grand joyau poli, taillé dans un bloc solide de pierre précieuse. Il devrait également durer aussi longtemps.