Construire en bois -1/5- Généralités

Article paru dans Sport Aviation

Depuis les tout débuts de l’aviation, le bois a été utilisé dans la construction aéronautique. Les premiers concepteurs et constructeurs d’avions utilisaient souvent du frêne ou du hickory. Ils recherchaient un type de bois à la fois relativement léger et très solide. Juste avant la Première Guerre mondiale, les constructeurs d’avions découvrirent le spruce ou épicéa de Sitka et constatèrent qu’il convenait parfaitement à leurs besoins. On découvrit que son rapport résistance/poids était très favorable pour un usage aéronautique. Plusieurs autres types de bois présentaient un rapport résistance/poids similaire, mais ils n’étaient pas aussi faciles à récolter ni aussi abondants. À l’époque, l’épicéa s’avéra être le meilleur choix, non seulement en raison de ses caractéristiques physiques, mais aussi — ce qui avait une importance égale — parce qu’il était facilement disponible et simple à utiliser comme matériau de construction. Avec ces avantages, l’épicéa devint très largement accepté comme matériau principal pour la fabrication d’un avion.

Avec la Seconde Guerre mondiale, l’épicéa devint encore plus populaire. Les fabricants utilisèrent ce matériau pour la construction d’un grand nombre d’aéronefs. Des longerons en bois furent fabriqués en épicéa dans de nombreux avions, ainsi que des nervures et d’autres pièces structurelles. En raison de la forte demande, à la fois pour la production aéronautique et pour l’épicéa comme matériau majeur de fabrication de pièces, les forêts de ce bois prisé furent rapidement épuisées. L’utilisation de l’épicéa de Sitka se poursuivit dans la construction d’avions d’après-guerre. Les processus de maintenance et de restauration des avions existants nécessitaient un approvisionnement important en bois. Le bois était un choix populaire pour la construction aéronautique en raison de son rapport résistance/poids avantageux, de sa facilité de travail, de son abondance et de son faible coût.

Le plus grand avion jamais construit — le Spruce Goose — est en grande partie composé d’épicéa. À cette époque de l’histoire de l’aviation, l’épicéa coûtait moins cher que l’aluminium ou l’acier. Aujourd’hui, l’épicéa et d’autres types de bois restent relativement populaires pour la construction aéronautique. De nombreux concepteurs d’avions et fabricants de kits, dans le domaine de l’aviation de loisir, utilisent le bois comme structure principale. Même lorsque le bois n’est pas l’élément principal de la structure, on le retrouve presque toujours dans une pièce ou un composant.

Le bois n’est pas aussi résistant que l’acier ou l’aluminium, mais la conception peut être telle que la résistance nécessaire soit obtenue tout en réalisant des économies correspondantes de poids. De nombreux concepteurs préfèrent utiliser des longerons en bois dans les avions de voltige, car le bois résiste mieux aux charges de flexion imposées lors des manœuvres acrobatiques. Contrairement au métal, le bois ne s’affaiblit pas sous l’effet de la fatigue. C’est, bien sûr, un avantage pour le constructeur aéronautique.

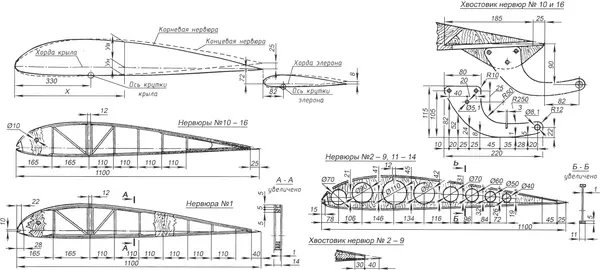

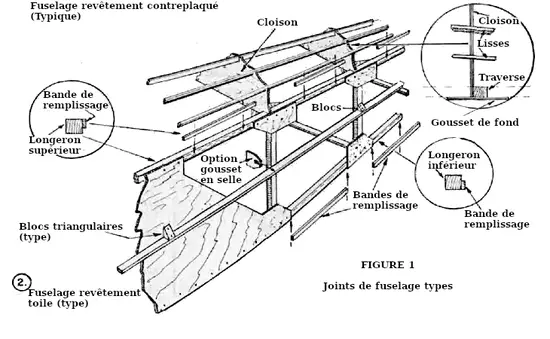

Le bois est utilisé pour fabriquer des longerons, des nervures, des planchers, des tableaux de bord, des arcs de bout d’aile, des lisses et des lattes, des bords d’attaque, etc. Le bois se prête facilement au façonnage, ce qui en fait le choix évident pour les arcs de bout d’aile, les bords d’attaque et les zones de passage sur l’aile. Le travail du bois est une compétence que le novice peut acquérir facilement, puisqu’il dispose généralement d’une connaissance de base de la construction en bois et de quelques outils nécessaires. Les risques pour la sécurité sont très visibles, contrairement à d’autres types de construction aéronautique. Il faut également comprendre que les erreurs commises avec le bois peuvent être coûteuses : on ne peut pas facilement réparer une pièce coupée aux mauvaises dimensions.

Dans cet article, ainsi que dans les suivants, je traiterai des types de bois pouvant être utilisés dans la construction aéronautique, de la manière de les inspecter correctement pour s’assurer qu’ils sont sûrs à utiliser, des outils nécessaires au travail du bois, du contreplaqué et des colles, des bases du travail du bois appliqué aux avions, ainsi que de la méthode pour inspecter le bois dans un avion terminé.

ÉPICÉA DE SITKA

L’épicéa est depuis longtemps reconnu comme le meilleur type de bois pour la construction aéronautique. Il constitue la référence par rapport à laquelle tous les autres bois sont évalués. Il possède plusieurs caractéristiques qui en font le matériau idéal pour un avion : il est léger tout en offrant une résistance et une solidité supérieures à celles d’autres essences. Il est facile à travailler, homogène en texture, résistant à la pourriture et inodore. On peut également l’obtenir sous forme de pièces claires, au fil droit, avec très peu de défauts. Cela est possible grâce à la taille des épicéas arrivés à maturité.

L’épicéa de Sitka est l’essence privilégiée pour la construction aéronautique. Son nom vient d’une ville située non loin de Juneau, en Alaska. On le trouve principalement le long du Nord-Ouest Pacifique, en particulier sur la côte de l’Alaska (la plupart des forêts d’épicéas ont été épuisées le long des côtes des États-Unis et du Canada). Ces arbres poussent de préférence dans un climat humide et tempéré. On les trouve rarement à plus de 80 km de la côte. Les épicéas poussent généralement serrés les uns contre les autres ; ainsi, ils doivent croître très hauts et rapidement pour capter la lumière nécessaire. Ce mode de croissance fait qu’ils portent peu ou pas de branches, sauf près du sommet, ce qui favorise un bois sans nœuds adapté à l’aviation.

Un épicéa peut atteindre 60 m de haut, voire plus, et un diamètre de plus de 2,4 m. Un arbre de cette taille mettra plus de 400 ans à atteindre de telles dimensions. Un épicéa ne produira pas de bois utilisable en aéronautique avant d’avoir au moins 1,5 m de diamètre. Même sur un arbre de cette taille, à peine 5 % ou moins du bois obtenu sera de qualité aéronautique. Il est donc facile de comprendre pourquoi nous manquons souvent de bois répondant aux critères de l’aviation. Comme mentionné précédemment, l’utilisation intensive de l’épicéa de Sitka avant et pendant la Seconde Guerre mondiale a épuisé de vastes forêts de cette essence.

L’usage de l’épicéa de Sitka ne se limite bien sûr pas à la construction aéronautique. En réalité, l’industrie aéronautique consomme un très faible pourcentage de la production totale de ce bois. La majorité de l’épicéa récolté sert à fabriquer des échelles, à la construction de maisons, à réaliser les mâts de voiliers, les tonneaux, les armoires, les tables d’harmonie d’orgues et de pianos, ainsi qu’à d’autres usages. La construction et la restauration d’avions de sport représentent un marché négligeable pour l’industrie du bois. Pour compliquer les choses, plusieurs forêts d’épicéas sont protégées de l’exploitation par des contraintes environnementales, comme la préservation de la chouette tachetée.

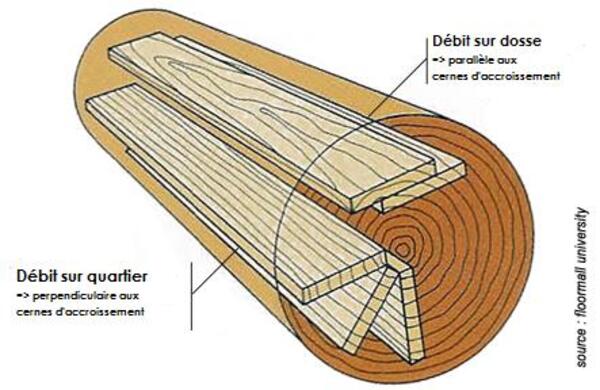

Voyons brièvement comment une pièce d’épicéa de qualité aéronautique est débitée et inspectée avant d’arriver chez vous. Les arbres sont abattus par des bûcherons puis envoyés à une scierie. Cette scierie coupe ensuite les arbres en pièces plus petites appelées «carrés bruts» ou potres. Ces carrés mesurent généralement de 15 à 20 cm de côté et peuvent avoir une longueur de 3 à 6 m. Ils sont ensuite chargés sur une barge pour le trajet depuis l’Alaska jusqu’à l’État de Washington.

À leur arrivée dans une scierie de l’État de Washington ou de l’Oregon, ils sont découpés en pièces plus petites, adaptées aux usages mentionnés précédemment. À ma connaissance, il n’existe qu’une ou deux scieries situées dans le Nord-Ouest qui réservent du bois pour un usage aéronautique. Ces scieries s’efforcent de repérer du bois de qualité aéronautique et d’en accumuler suffisamment au fil du temps pour honorer les commandes des fournisseurs de matériaux aéronautiques.

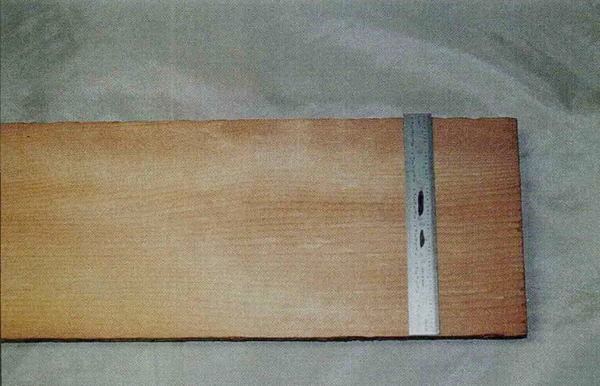

Cela peut souvent prendre plusieurs mois. Une fois qu’elles ont accumulé suffisamment de bois, les scieries le font sécher au four, puis le débitent à l’épaisseur et à la largeur souhaitées. Le bois est ensuite classé selon une spécification militaire par un contrôleur certifié. Cette spécification militaire porte le numéro 6073, que je définirai plus loin dans l’article.

Les pièces de bois sont ensuite expédiées au fournisseur aéronautique. Elles sont généralement livrées en longueurs comprises entre 3 et 6 mètres, avec une largeur nominale de 15 cm. Les planches sont rabotées lisses sur les faces planes et laissées brutes sur les chants. Une planche coupée de cette manière est appelée S2S (surfaced on two sides), ce qui signifie qu’elle est usinée sur deux faces.

La largeur nominale de 15 cm pose un problème au fournisseur et, en fin de compte, au constructeur de l’avion. En effet, «largeur nominale» signifie que la largeur réelle peut être légèrement inférieure ou supérieure à 15 cm. Si vous, en tant que constructeur, avez besoin d’un longeron fini de 15 cm pour votre avion, le fournisseur peut avoir du mal à fournir cette dimension exacte. La largeur nominale de 15 cm peut, après usinage des chants, ne plus dépasser 13 cm. Les largeurs supérieures à 15 cm sont rares. Les longueurs supérieures à 4,3 m le sont également. Quant aux épaisseurs supérieures à 2,5 cm, elles sont difficiles à trouver. Pourquoi ? Parce que le bois doit être exempt de tout défaut, et plus la pièce est grande, plus la probabilité de trouver un défaut disqualifiant augmente.

En résumé : il est très difficile pour un fournisseur de matériaux aéronautiques d’obtenir de l’épicéa de haute qualité dans les dimensions nécessaires à la construction aéronautique.

Lorsqu’une entreprise reçoit le bois de la scierie, elle découpe ensuite les pièces aux dimensions commandées par ses clients. Il faut remarquer un point très important : absolument personne ne marque ce bois comme étant « de qualité aéronautique ». La scierie ne le certifie pas comme tel, pas plus que l’entreprise qui le fournit aux constructeurs. Il y a quelques années, certains fournisseurs apposaient la mention « certifié aéronautique » sur les pièces de bois. Ce n’est plus le cas aujourd’hui ! Oubliez l’idée de recevoir du bois officiellement certifié pour la construction d’un avion.

Le seul classement effectué en scierie vise à répondre à la spécification militaire Mil-Spec-6073, mais cela ne signifie en aucun cas que le bois soit déclaré « qualité aéronautique ». Le fournisseur aéronautique inspectera bien la pièce qu’il vous découpe, mais il ne la tamponnera pas comme « certifiée ». En fin de compte, c’est vous qui êtes responsable de vous assurer que la pièce de bois que vous utilisez dans votre avion répond à la qualité nécessaire pour intégrer sa structure. (Nous verrons en détail comment inspecter le bois plus loin dans cette série d’articles.)

La vente d’épicéa est un véritable cauchemar pour un fournisseur. Le prix qu’il paie pour ses livraisons d’épicéa est très élevé. À cela s’ajoutent des coûts importants liés à la préparation du bois pour l’expédition. Ce bois est très facilement endommagé lors de sa manipulation ou de son stockage. Enfin, au moins 40 % du bois reçu ne peut pas être utilisé pour fabriquer des longerons. Cela signifie qu’il faut soit le débiter en pièces plus petites, vendues comme lisses (capstrips) ou longerons, soit… le brûler dans la cheminée. Le débitage en petites pièces est très gourmand en main-d’œuvre. Même au prix élevé que vous payez pour un longeron en épicéa, l’entreprise aéronautique ne fait pas de bénéfice. J’ai travaillé dans ce domaine pendant plus de 17 ans et je peux en témoigner personnellement.

ALTERNATIVES À L’ÉPICÉA

Si l’épicéa de Sitka est si difficile à obtenir, pourquoi ne pas chercher des alternatives ? La question est légitime et, en effet, il existe plusieurs essences pouvant le remplacer.

Tout d’abord, voyons quels types de bois peuvent remplacer l’épicéa dans une structure aéronautique. Il faut comprendre que la documentation écrite sur l’utilisation du bois dans l’aviation est limitée. Les principales sources d’information pour le constructeur sont la Circulaire consultative FAA 43-13, le bulletin gouvernemental ANC-19, et la spécification militaire Mil-Spec-6073. La Circulaire 43-13 répertorie plusieurs types de bois pouvant être utilisés dans une structure aéronautique. Parmi ceux-ci : le sapin de Douglas (Douglas Fir), le sapin noble (Noble Fir), la pruche de l’Ouest (Western Hemlock), le pin blanc (White Pine), le cèdre blanc (White Cedar) et le peuplier jaune (Yellow Poplar).

Je me concentrerai sur les essences les plus facilement disponibles : le sapin de Douglas, le pin blanc et la pruche de l’Ouest.

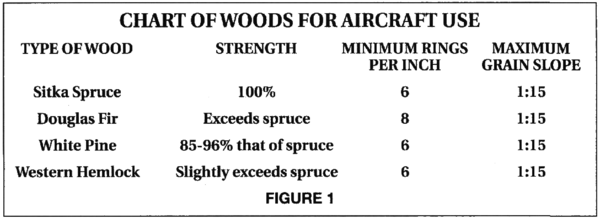

Comme le montre le tableau comparatif de la figure 1, le sapin de Douglas est une alternative tout à fait acceptable à l’épicéa. Sa résistance dépasse celle de l’épicéa d’environ 23 %. La Circulaire 43-13 précise qu’il peut être utilisé comme substitut de l’épicéa dans les mêmes dimensions, ou dans des dimensions légèrement réduites, à condition que cette réduction soit justifiée.

Le sapin de Douglas a toutefois tendance à se fendre, ce qui le rend un peu plus difficile à travailler. Il est également plus lourd que l’épicéa — environ 26 % plus lourd. Rappelez-vous cependant qu’il est possible d’utiliser des sections plus petites grâce à sa résistance supérieure.

Il y a quelques décennies, certains constructeurs d’avions creusaient partiellement les longerons en sapin de Douglas pour réduire leur poids. Boeing utilisait cette méthode sur plusieurs modèles d’avions d’entraînement PT-13 et PT-17.

Peut-on trouver du bon sapin de Douglas ? Certaines scieries et négociants en bois en proposent à un prix raisonnable. La plupart des fournisseurs de matériel aéronautique le trouvent cependant aussi difficile à se procurer que l’épicéa de Sitka. Chez un fournisseur aéronautique, le prix sera à peu près le même que celui de l’épicéa. Il est possible que vous en trouviez moins cher dans une scierie locale.

Et le pin blanc (White Pine) ? Comme le montre le tableau, sa résistance représente entre 85 % et 96 % de celle de l’épicéa. Il est facile à travailler et relativement disponible.

Un certain nombre de fabricants de kits utilisent avec succès le pin blanc dans leurs conceptions. Il présente toutefois une faible dureté et une résistance limitée aux chocs. Il ne peut donc pas être utilisé comme substitut direct de l’épicéa sans augmentation des dimensions afin de compenser sa moindre résistance.

La pruche de l’Ouest (Western Hemlock) a été utilisée dans la construction aéronautique pendant de nombreuses années. Le célèbre avion Pietenpol a employé la pruche de l’Ouest pour fabriquer ses longerons pendant un certain temps. Ses propriétés mécaniques dépassent légèrement celles de l’épicéa, et elle peut donc être utilisée comme substitut direct. La Circulaire consultative FAA 43-13 précise toutefois que sa texture est moins homogène que celle de l’épicéa.

En ce qui concerne le tableau comparatif de la figure 1, deux définitions s’imposent :

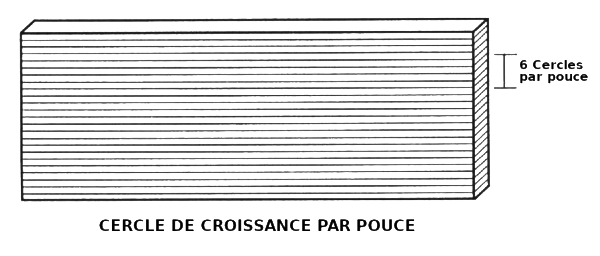

Les cernes par pouce (rings per inch) mesurent la vitesse de croissance en diamètre d’un arbre. Ces cernes correspondent généralement aux incréments annuels de croissance (voir figure 2). Ce critère n’est pas forcément déterminant pour juger de la résistance d’un bois. La spécification militaire Mil-Spec-6073 définit le nombre de cernes par pouce requis pour l’épicéa destiné à une structure aéronautique. Le Bulletin gouvernemental ANC-19 — Inspection et fabrication de bois pour aéronefs indique d’ailleurs : « Le rejet d’un matériau sur la seule base du nombre de cernes par pouce est quelque peu arbitraire, car ce critère ne reflète pas toujours la résistance de la pièce. »

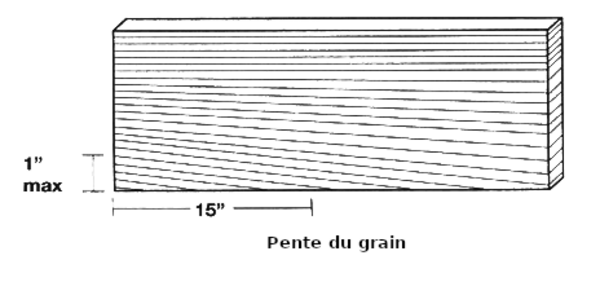

La pente maximale du fil du bois (maximum grain slope) correspond à la déviation des cernes annuels par rapport au parallélisme avec l’axe longitudinal d’une pièce de bois (voir figure 3). Sur la face d’une planche, les cernes ne doivent pas s’incliner vers le haut ou vers le bas de plus d’un certain seuil, généralement 2,5 cm sur une longueur de 38 cm. Cette inclinaison est souvent appelée fil en biais (diagonal grain).

Ces deux aspects seront détaillés dans la section consacrée à l’inspection du bois.

INSPECTION DU BOIS À USAGE AÉRONAUTIQUE

Si je ne peux pas obtenir de l’épicéa ou un autre bois certifié pour usage aéronautique, comment puis-je savoir si j’ai la bonne qualité ? La réponse est : vous ne pouvez pas en être sûr. Vous devez soit trouver quelqu’un de compétent dans l’inspection du bois, soit apprendre vous-même à le faire.

Il faut bien comprendre qu’il existe une différence entre un avion de série et un avion expérimental sur le plan réglementaire. En revanche, il n’existe aucune différence en ce qui concerne l’exigence de haute qualité.

Les avions de série doivent pouvoir vérifier la provenance de tous les matériaux utilisés pour remplacer des pièces d’origine. Cela signifie, très simplement, que vous devez être en mesure de retracer l’origine du bois que vous utiliserez, par exemple, pour remplacer un longeron sur un avion de série.

Puisque le bois n’est pas estampillé « certifié pour usage aéronautique », que demande la FAA comme documentation pour prouver que vous installez le bon type de bois sur votre avion ? La plupart des inspecteurs que j’ai contactés estiment qu’une copie du certificat de classement indiquant que le lot de bois, incluant votre longeron, répond à la Mil-Spec-6073 est suffisante.

En ce qui concerne la certification effective du bois comme étant légalement utilisable sur votre avion, cette responsabilité incombe au mécanicien A & P (Airframe and Powerplant mechanic) et, en dernier ressort, à l’IA (Inspection Authorization) qui remet l’avion en service après la réparation. Certaines entreprises fabriquent elles-mêmes des longerons de remplacement pour un type précis d’avion. Cela doit être fait avec un numéro PMA (Parts Manufacturing Authority). Ce numéro répond à l’exigence de traçabilité de la pièce, mais celle-ci doit malgré tout être inspectée et autorisée par l’IA.

Comme vous le savez probablement, les matériaux utilisés pour les avions expérimentaux n’ont pas à respecter d’exigences légales. Cela n’exempte pas pour autant le constructeur d’appliquer le bon sens et un jugement avisé. En d’autres termes, même si je n’ai pas à vérifier l’origine du bois utilisé dans un avion expérimental, je voudrai quand même le faire.

J’encourage vivement le constructeur à inspecter minutieusement la pièce finale de bois afin de détecter tout défaut avant installation. En pratique, le constructeur d’un avion expérimental peut se rendre dans une scierie ou un magasin de bois local pour acheter de l’épicéa, du sapin de Douglas ou du pin blanc.

Si vous achetez de l’épicéa, assurez-vous qu’il s’agit bien d’épicéa de Sitka. Aucun certificat de classement n’est requis et il est généralement impossible d’en obtenir un, car ce bois n’est pas évalué par un expert. Il n’y a aucun problème à acheter du bois dans une scierie ou un magasin spécialisé, à condition de savoir exactement ce que vous achetez.

En d’autres termes, vous devez vous familiariser avec les défauts et tolérances acceptables pour l’utilisation du bois en aviation. Cela passe par l’acquisition d’informations via la Circulaire consultative AC 43-13, le Bulletin ANC-19, la spécification militaire Mil-Spec-6073, etc., afin de vous assurer que ce que vous installez dans votre avion est sûr.

Si vous ne vous sentez pas capable d’effectuer cette inspection, trouvez quelqu’un ayant les connaissances nécessaires sur le bois aéronautique.

Dans le prochain article, je présenterai la procédure correcte pour identifier et inspecter le bois destiné à la construction aéronautique. Cela vous permettra de vous familiariser avec les principaux défauts, de savoir les reconnaître et de vous assurer que le bois que vous utilisez est sûr.

Je m’appuierai largement sur la Mil-Spec-6073, un document que l’on peut acheter chez Aircraft Spruce & Specialty. Le Forest Products Laboratory dispose également d’une grande quantité d’informations sur le bois en général. Ils ont été d’une aide précieuse pour l’EAA (Experimental Aircraft Association) ainsi que pour les constructeurs amateurs en général. Ben Owen et son équipe, au service d’information du siège de l’EAA, possèdent également beaucoup de bonnes informations sur le bois aéronautique.