Pose du contreplaqué -1/2-

POSE DU CONTREPLAQUÉ -1/2-

Recouvrir une aile, ou une autre partie de la structure d’un avion, n’est vraiment pas difficile.

C’est cependant un processus très exigeant en travail, qui implique un certain nombre d’étapes préparatoires. Si vous réalisez correctement ces étapes préparatoires, vous pouvez généralement être assuré d’obtenir d’excellents résultats.

Le contreplaqué a deux caractéristiques qui, si elles sont ignorées, peuvent compromettre la qualité de votre travail d’habillage.

1- Le contreplaqué ne peut pas être appliqué avec succès sur des surfaces présentant une double courbure (courbures composées). Autrement dit, si une feuille de papier ou de carton ne peut pas épouser une surface sans former de plis ou de bosses sur les bords, il en sera de même pour une plaque de contreplaqué. Cela signifie que des courbures composées sont présentes. Une légère double courbure peut être tolérée, mais seulement avec des préparations spéciales.

1- Le contreplaqué ne peut pas être appliqué avec succès sur des surfaces présentant une double courbure (courbures composées). Autrement dit, si une feuille de papier ou de carton ne peut pas épouser une surface sans former de plis ou de bosses sur les bords, il en sera de même pour une plaque de contreplaqué. Cela signifie que des courbures composées sont présentes. Une légère double courbure peut être tolérée, mais seulement avec des préparations spéciales.

2- La sensibilité du contreplaqué aux variations d’humidité influence son apparence extérieure plus que tout autre facteur. Le taux d’humidité normal du contreplaqué (comme pour le bois aéronautique) est d’environ 12 %. Lorsqu’il est exposé à des conditions extrêmement sèches ou très humides, les couches superficielles du contreplaqué réagissent rapidement en perdant ou en absorbant l’humidité, selon les conditions ambiantes.

Les constructeurs qui réalisent leur habillage en contreplaqué durant l’hiver, dans un atelier chauffé, sont généralement consternés de voir ce qui se produit quelques mois plus tard, lorsque la température et l’humidité de l’air augmentent considérablement par rapport à celles de l’hiver. Le contreplaqué se dilate en absorbant l’humidité plus abondante, mais comme la peau est collée le long des nervures, des longerons et des bords d’attaque, elle ne peut que se boursoufler ou se déformer pour relâcher la contrainte.

Si vous devez absolument faire votre habillage en contreplaqué dans un atelier sec et chauffé en plein hiver, essayez d’augmenter l’humidité de l’air.

Si vous devez absolument faire votre habillage en contreplaqué dans un atelier sec et chauffé en plein hiver, essayez d’augmenter l’humidité de l’air.

Faites bouillir de l’eau, utilisez un humidificateur, prenez une douche chaude (s’il y en a une), mettez de l’eau dans votre pistolet à peinture et vaporisez l’air… mais faites quelque chose !

Une solution plus pratique consiste à humidifier la couche extérieure du contreplaqué avant de le coller sur la structure. Ensuite, maintenez la surface humide autant que possible jusqu’à ce que la colle prenne. Faites cependant attention à ne pas mouiller les surfaces de collage.

Le plus triste dans l’habillage en conditions sèches, c’est que vous pensez obtenir d’excellents résultats… et c’est peut-être vrai. Mais ces résultats ne resteront excellents que tant que l’humidité ne dépasse pas celle du jour où vous avez recouvert l’aile dans votre atelier.

La situation inverse peut aussi se produire. Un constructeur qui habille son avion à Beaumont, Texas, en juillet, mais qui le déplace ensuite en Arizona, sera surpris de voir à quel point son avion semble amaigri. Le revêtement en contreplaqué, à cause du climat sec, se sera rétracté entre les cadres, donnant à l’avion cet aspect affamé, avec les structures internes qui ressortent.

Poser le contreplaqué à un angle de 45 degrés par rapport aux cadres peut aider à réduire les effets des variations d’humidité, tout en augmentant la rigidité en torsion de la structure. Toutefois, je vous recommande de réaliser votre habillage lorsque l’humidité ambiante est représentative des conditions climatiques dans lesquelles votre avion volera le plus souvent.

PRÉPARATION DE LA STRUCTURE POUR L’HABILLAGE :

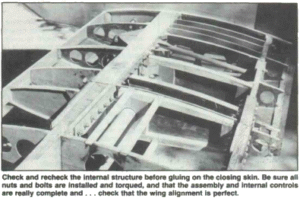

Avant d’enfermer cette magnifique menuiserie dans son cocon de contreplaqué, vous devez vous assurer que vous n’avez oublié aucun détail important. Bien que votre projet puisse avoir une ou deux exigences particulières à ce sujet, je pense que les rappels suivants couvrent l’essentiel des points à vérifier :

- Vérifiez que la structure est complète et que toutes les pièces ont été fabriquées et correctement installées.

- Tout le bois a été scellé avec au moins deux couches de vernis polyuréthane ou d’époxy.

- Les lignes pitot/statique sont installées, et les extrémités sont soit scotchées, soit connectées aux instruments.

- Vérifiez le câblage des feux strobes/de navigation pour la sécurité et la continuité — ou le bon fonctionnement des feux.

- Les commandes d’ailerons et de volets à l’intérieur de l’aile sont-elles bien fixées et fonctionnent-elles librement sans frotter contre la structure ?

- Tous les écrous et boulons sont-ils installés, SERRÉS AU COUPLE, et sécurisés si nécessaire ?

- Avez-vous prévu des points d’ancrage au sol et de levage ?

- Les antennes encastrées, si présentes, sont-elles installées ?

- Les cadres pour les trappes d’accès sont-ils installés aux emplacements où un accès intérieur sera nécessaire (renvois, embouts de tringles, connexions de câbles, etc.) ?

- Avez-vous poncé ou limé légèrement tous les bords des nervures et des cloisons ? Les bords en contreplaqué du longeron en porte-à-faux sont-ils chanfreinés ?

- L’aile a-t-elle été poncée dans le sens des lignes, et les surfaces en bois destinées à recevoir le contreplaqué ont-elles été fraîchement dépoussiérées et nettoyées ?

- Enfin, la structure est-elle toujours parfaitement fixée dans le gabarit et bien alignée ?

REMARQUE :

Le bloc de ponçage utilisé pour poncer dans l’axe des lignes de l’aile devrait mesurer au moins 60 cm de long (ou plus si nécessaire) pour pouvoir recouvrir au minimum deux nervures ou cadres. Ne soyez pas trop obsédé par l’utilisation du bloc de ponçage au point d’enlever trop de structure essentielle. Une plane affûtée permet de rectifier plus rapidement les larges irrégularités d’un longeron en porte-à-faux, et ce, sans risque d’entailler les zones adjacentes par inadvertance.

SCELLEMENT DE LA STRUCTURE :

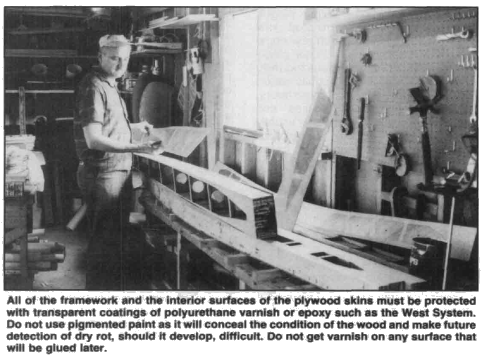

En ce qui concerne le scellement de la structure en bois, le vernis a longtemps été la méthode traditionnelle. Plus récemment, l’application de deux ou trois couches de polyuréthane (brillant extérieur) est devenue le choix préféré des constructeurs amateurs.

Cependant, de plus en plus de constructeurs se tournent aujourd’hui vers le système West. Il s’agit d’un système de revêtement époxy, largement utilisé par les constructeurs de bateaux pour protéger le bois des conditions extrêmes d’humidité et d’eau auxquelles les bateaux sont exposés.

Comme vous le savez, il est essentiel de protéger le bois de son ennemi sournois : l’humidité emprisonnée. L’humidité emprisonnée peut finir par entraîner l’apparition de la pourriture sèche, laquelle peut provoquer une défaillance prématurée des structures en bois. Lorsque vous utilisez du vernis comme scellant, veillez à ne pas en mettre sur les parties du bois qui devront être collées. Si vous contaminez par erreur une surface de collage, grattez le vernis avec une lame de rasoir à un seul tranchant ou une lame de rabot bien affûtée tenue verticalement pendant le grattage.

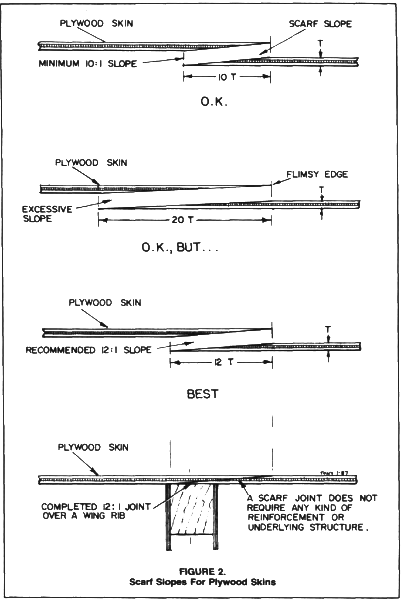

Pour les zones difficiles d’accès, comme l’intérieur des renforts d’angles des nervures, utilisez une petite brosse à acide de plombier pliée à 90 degrés près des poils.

AJUSTEMENT DES REVÊTEMENTS EN CONTREPLAQUÉ :

Les grandes plaques de contreplaqué sont encombrantes à manipuler et difficiles à découper à la bonne taille sans aide. C’est particulièrement vrai si vous essayez de faire les découpes seul avec une scie à main ou une scie sur table. Lorsque vous travaillez seul, il est plus facile de découper une grande plaque posée sur deux tréteaux avec une scie sauteuse, mais cela se fait au risque de produire des bords très éclatés et des découpes irrégulières. Les découpes irrégulières peuvent être corrigées avec un rabot à main bien affûté, mais il sera trop tard pour rattraper les bords éclatés.

Vous pouvez cependant éviter que les bords ne s’éclatent en traçant légèrement la ligne de coupe avec la pointe d’un couteau bien affûté avant la découpe. Voici une autre méthode : collez du ruban de masquage le long de la ligne tracée, puis sciez directement à travers le ruban. Vous constaterez malgré tout que les découpes les plus nettes sont celles réalisées avec une lame spéciale contreplaqué montée sur une scie sur table.

Vous pouvez cependant éviter que les bords ne s’éclatent en traçant légèrement la ligne de coupe avec la pointe d’un couteau bien affûté avant la découpe. Voici une autre méthode : collez du ruban de masquage le long de la ligne tracée, puis sciez directement à travers le ruban. Vous constaterez malgré tout que les découpes les plus nettes sont celles réalisées avec une lame spéciale contreplaqué montée sur une scie sur table.

Une fois que vous avez découpé votre panneau de contreplaqué à la bonne taille, posez-le sur la structure en veillant à aligner parfaitement les bords. Ensuite — et c’est extrêmement important — enfoncez un clou sans tête de 25 mm (1 pouce) à chaque extrémité du panneau pour fixer son alignement. Ces deux clous de repérage resteront dans la structure pour garantir que le panneau reviendra toujours à la même place, peu importe combien de fois vous l’enlevez et le remettez durant les préparatifs.

REMARQUE : Les pointes des clous doivent être arrondies à la lime, et deux trous dans le contreplaqué doivent être légèrement élargis à l’aide d’un poinçon pour faciliter la remise en place du panneau sur les clous.

Les pointes des clous doivent être arrondies à la lime, et deux trous dans le contreplaqué doivent être légèrement élargis à l’aide d’un poinçon pour faciliter la remise en place du panneau sur les clous.

On suppose ici que vous installerez d’abord le revêtement inférieur de l’aile. Et, cela va sans dire, il est plus facile pour vous de rester debout, donc de retourner l’aile à l’envers pour travailler sur sa face inférieure.

À l’aide d’un crayon à mine tendre (n°2), tracez le contour de chaque élément de la structure. Retirez ensuite la peau en contreplaqué, puis reproduisez les lignes sur l’extérieur de la plaque. Cela implique de prendre des mesures précises à l’aide d’un mètre ruban métallique, de compas et d’une règle souple.

À l’aide d’un crayon à mine tendre (n°2), tracez le contour de chaque élément de la structure. Retirez ensuite la peau en contreplaqué, puis reproduisez les lignes sur l’extérieur de la plaque. Cela implique de prendre des mesures précises à l’aide d’un mètre ruban métallique, de compas et d’une règle souple.

Les contours de la structure interne, reportés sur l’extérieur du contreplaqué, seront essentiels lorsque vous commencerez à positionner les baguettes de clouage servant à appliquer une pression correcte sur les joints de colle situés en dessous.

RÉALISATION D’ENTURE SUR LE CONTREPLAQUÉ :

C’est l’étape logique suivante.

C’est l’étape logique suivante.

Les plaques de contreplaqué sont trop courtes pour couvrir toute la demi-envergure de l’aile sans devoir les assembler… sauf si vous construisez une sorte de micro-aéronef miniature.

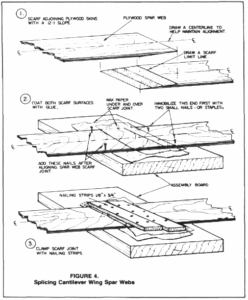

Les assemblages (joints) dans le contreplaqué se font en réalisant des joints en sifflet (scarf joints) sur les bords à joindre, afin d’augmenter la surface de collage.

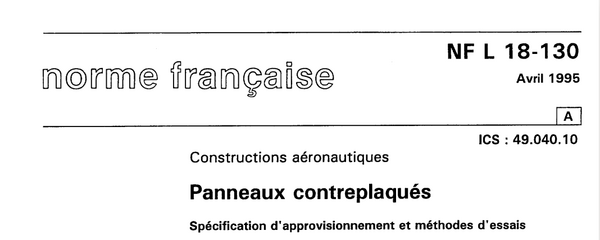

Les deux plaques doivent présenter la même pente de sifflet. Tout d’abord, permettez-moi d’affirmer avec insistance que les joints à chant (butt joints) n’ont aucune place dans la construction d’ailes, sauf s’ils sont spécifiquement prévus par le concepteur — ce qui est très peu probable.

Un ingénieur aéronautique peut, dans de rares cas, indiquer un joint à chant dans la conception d’un fuselage, par exemple mais il ajoutera une plaque d’assemblage en contreplaqué pour le renforcer. Un simple joint à chant réalisé directement sur un montant en bois massif ou une cloison ne conviendrait jamais, car une pièce en bois massif pourrait facilement se fendre et faire échouer le joint.

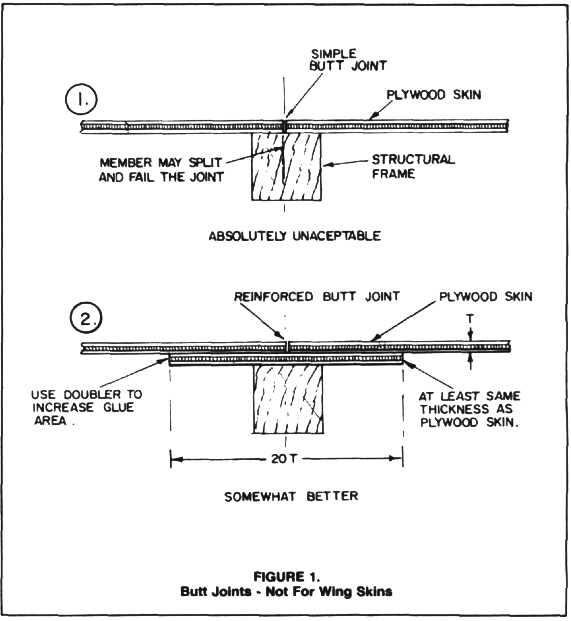

En revanche, une bonne enture peut transmettre pratiquement 100 % de la charge d’un panneau à l’autre.

Vos entures dans le contreplaqué doivent avoir une pente minimale de 10:1, et de préférence 12:1 pour les revêtements d’aile sur les longerons. Quelques constructeurs peuvent exagérer et essayer de réaliser des entures avec des pentes de 16:1 ou encore plus faibles. C’est inutile et cela produit un bord aminci très fragile, qui peut être facilement endommagé.

Au fil des années, diverses méthodes et astuces pour réaliser des entures ont été décrites et illustrées dans Sport Aviation et d’autres publications de l’EAA. Ces méthodes couvrent une variété d’approches, limitées uniquement par l’ingéniosité du constructeur.

Par exemple, vous pouvez utiliser une scie sur table, une scie radiale, un moteur équipé d’un gros tambour de ponçage, un petit rabot à main bien affûté, ou même un disque à poncer monté sur une perceuse électrique portative. Dans la mesure du possible, réalisez vos entures sur les feuilles de contreplaqué avant de les installer définitivement. Cependant, il arrivera parfois que vous deviez faire une enture sur un bord déjà collé. Avant de le faire, tracez une ligne pour délimiter la largeur de l’enture.

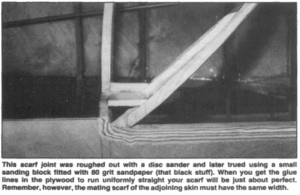

Ma méthode préférée pour réaliser une tellle enture est d’utiliser une perceuse électrique équipée d’un disque à poncer de 6 pouces. C’est une méthode risquée, mais très rapide, surtout lorsque le disque est garni de papier abrasif noir grain 60, comme celui utilisé par les entrepreneurs pour poncer les planchers en bois.

Une enture bien réalisée doit révéler des lignes alternées de bois et de colle bien droites. Lorsque ces lignes de lamination sont uniformes et parallèles à votre trait de repère, l’enture est parfaite. Rappelez-vous que le panneau de jonction doit être poncé avec le même angle et vérifié pour l’ajustement.

À ce stade, vous pouvez retirer le panneau de contreplaqué et le retourner pour la prochaine étape préparatoire.

Toutes les zones internes de la peau sur lesquelles la colle sera appliquée doivent être poncées légèrement. Cette étape est particulièrement importante si vous utilisez du contreplaqué de bouleau, car celui-ci présente une surface très dure, lisse, presque brillante, comme cirée. À moins que ce fini ne soit abrasé légèrement par ponçage ou grattage avec un ciseau à bois bien affûté, le collage risque de ne pas avoir la résistance souhaitée.

Normalement, vous en profiteriez pour appliquer un vernis polyuréthane ou de l’époxy sur toutes les zones internes de la peau. Cependant, puisque nous parlons ici du revêtement inférieur, il est plus pratique d’appliquer les couches de protection après le collage, lorsque l’aile sera remise à l’endroit. Une fois le panneau de contreplaqué remis en place sur les clous de repérage, vérifiez à nouveau son alignement.

C’est le bon moment pour estimer combien de baguettes de clouage vous devrez préparer pour fixer solidement toutes les peaux sur l’ensemble du projet. Autant toutes les couper dès maintenant, non ?

À suivre >>