Protection contre la corrosion

L’acier rouille. L’aluminium se corrode. Et pourtant, vous auriez raison de qualifier ces deux phénomènes de « corrosion ». Bon, assez pour la partie éducative… maintenant, examinons le problème de la protection des pièces en acier contre la rouille.

COMPRENDRE LE PROBLÈME

Les pièces en acier que vous avez reçues pour votre projet, si elles ne sont pas protégées, commenceront bientôt à rouiller, à moins, bien sûr, que vous ne fassiez quelque chose pour empêcher cela.

L’acier s’oxyde lorsqu’il est exposé à l’influence chimique de l’humidité présente dans l’atmosphère. Plus le climat de votre région est humide, plus les surfaces en acier non protégées commenceront rapidement à rouiller.

La rouille devient d’abord visible sous forme de petites taches rouges ressemblant à des taches de rousseur à la surface du métal nu. Parfois, toute la surface de l’acier prend une légère teinte rougeâtre qui, si elle est ignorée, s’intensifie. Avec le temps, le processus de rouille peut devenir si sévère que certaines zones affectées s’approfondissent et forment des piqûres dans le métal.

Si vous construisez à partir d’un kit relativement complet, vous recevrez sans doute les pièces en acier déjà formées, soudées, traitées thermiquement, et quasiment prêtes à être installées.

Je déteste vous l’annoncer, mais il est très probable que vos composants en acier, tels que le support moteur et d’autres ensembles soudés, soient livrés sans aucune protection contre la rouille, si ce n’est peut-être une légère couche huileuse. Il est presque certain qu’ils n’auront pas été apprêtés ni peints.

Avant même de penser à commencer à travailler sur votre projet, je vous recommande d’abord d’isoler toutes vos pièces en acier et de les préparer pour le stockage. C’est exact, pour le stockage.

Soyez réaliste : vous n’aurez pas besoin de ces pièces en acier avant un an ou plus. Et durant ce laps de temps, si elles sont négligées, elles pourraient accumuler une bonne quantité de rouille.

Naturellement, les constructeurs qui vivent dans les régions sèches du sud-ouest (des États-Unis) seront moins préoccupés par la tendance des pièces en acier à rouiller que ceux qui vivent à Houston, Washington D.C., ou dans d’autres régions similaires à forte humidité. Cependant, peu importe où vous vivez, vous serez de toute façon confronté à trois options :

Option 1 : Ne rien faire avec les pièces en acier et supposer qu’elles ne rouilleront pas avant que vous en ayez besoin.

Option 2 : Fournir une protection temporaire aux pièces en acier et les entreposer jusqu’à leur utilisation.

a. Pour les petites pièces en acier, il suffit de les graisser ou huiler, puis de les stocker dans des sacs plastiques scellés.

b. Pour les composants plus volumineux, comme le train d’atterrissage ou le bâti moteur, les envelopper dans du plastique après les avoir huilés, puis les sceller également.

Les surfaces huilées devraient offrir une protection temporaire suffisante contre la corrosion pendant deux ans. L’emballage plastique transparent permettra des inspections périodiques faciles afin de vérifier que les pièces restent exemptes de rouille. Bien entendu, ce traitement rapide ne fait que reporter à plus tard le véritable travail de nettoyage, d’apprêt et de finition de vos composants en acier.

Option 3 : Fournir une protection permanente en nettoyant, apprêtant, et même peignant les pièces en acier dès maintenant, avant de les entreposer. C’est une option très pratique, car vous n’aurez pas à interrompre la construction plus tard pour nettoyer, apprêter et peindre chaque pièce ou composant en acier au fur et à mesure de leur installation.

En réalité, cette méthode du « tout faire maintenant, en une seule fois » est une excellente solution, car elle permet d’utiliser moins d’apprêt, moins de solvants et moins de peinture. Cela signifie également des économies de temps et d’argent.

Et en prime, vous vous serez débarrassé d’une corvée plutôt désagréable.

NETTOYAGE DE L’ACIER ET ÉLIMINATION DE LA ROUILLE

Quelle que soit la manière ou le moment où vous envisagez de préparer vos pièces en acier pour l’installation, la toute première étape est toujours la même :

Nettoyez les pièces ! Elles doivent être exemptes de :

- Saletés et résidus huileux ;

- Scories de soudure ;

- Anciens revêtements ou films de surface ;

- Rouille superficielle.

Les composants soudés, les pièces traitées thermiquement et les tôles d’acier 4130 normalisées, telles que vous les recevez, seront très probablement recouverts d’un film huileux ou présenteront une surface tachée qu’il faudra nettoyer soigneusement avant d’apprêter, de plaquer ou de peindre.

Remarque : Certaines méthodes de nettoyage, comme le nettoyage électrolytique, le dégraissage en phase vapeur ou le décapage chimique, impliquent des procédures complexes et sont uniquement accessibles en milieu industriel. Ces méthodes ne sont ni économiques ni adaptées à une reproduction dans un atelier de constructeur amateur. Le choix de la méthode de nettoyage dépendra :

- de l’état du métal,

- de la nature des impuretés à éliminer.

Voici quelques suggestions pratiques :

1. Pour le nettoyage de pièces en bon état :

a. Utilisez un solvant organique comme le naphte, le tétrachlorure de carbone ou le benzol pour éliminer la graisse, l’huile et les autres impuretés de la surface de l’acier.

Appliquez et travaillez le solvant à l’aide d’un pinceau à poils durs ou d’un tampon abrasif type Scotch-Brite™.

b. Ensuite, rincez les pièces avec un solvant propre (non usé) et essuyez-les jusqu’à ce qu’elles soient complètement sèches.

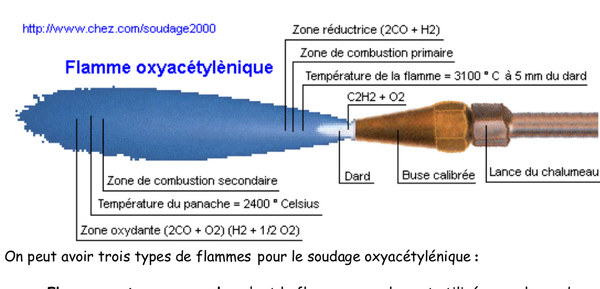

2. Pour le nettoyage des assemblages tubulaires soudés au gaz et des surfaces légèrement rouillées :

a. Enlevez mécaniquement la calamine détachée et la rouille superficielle à l’aide de l’outil le plus adapté à la zone à traiter :

disques abrasifs, brosses métalliques motorisées, laine d’acier inoxydable, tampons abrasifs type Scotch-Brite™, toile émeri, ou papier de verre à l’eau/sèche.

Ensuite, essuyez les résidus avec du MEK (méthyléthylcétone) ou un autre solvant organique.

ou bien…

b. Sablez les pièces en acier. C’est une méthode très efficace pour nettoyer les pièces et les préparer à l’application d’un apprêt ou d’une peinture.

ou encore…

c. Traitez chimiquement les surfaces en acier légèrement rouillées avec l’un des produits commerciaux pour acier, tels que Osphos, Rust Remover, Metalprep, etc.

(Suivez les instructions imprimées du fabricant.)

La plupart de ces nettoyants/conditionneurs permettent de :

- retirer la corrosion,

- nettoyer et graver la surface du métal,

- neutraliser les éléments responsables de la formation de rouille.

La majorité d’entre eux affirment aussi améliorer l’adhérence entre le métal et la peinture.

APPRÊTS POUR PIÈCES EN ACIER

Protégez vos pièces fraîchement nettoyées avec un apprêt adapté pour prévenir toute nouvelle oxydation.

1. Les apprêts époxy : Fournissent une surface durable, résistante à la plupart des produits chimiques et hautement résistante à l’abrasion.

2. L’apprêt rouge à l’oxyde, utilisé dans le secteur automobile, est excellent pour les composants en acier grâce à :

- sa capacité à former rapidement un film,

- son temps de séchage rapide,

- sa facilité de ponçage,

- et sa disponibilité courante.

3. Le zinc chromate (spécification MH-P-8585A) est préféré par la majorité des constructeurs amateurs.

Mon apprêt antirouille préféré, aussi bien pour l’aluminium que pour l’acier, est le Variprime™ auto-gravant de DuPont, car il constitue une base économique et efficace pour la plupart des finitions de peinture.

L’apprêt au zinc chromate n’est plus largement disponible, mais on peut encore s’en procurer auprès des grands fabricants (DuPont, Ditzler, Sherwin Williams, etc.), via des fournisseurs de peinture automobile, en tant que produit réservé à un usage professionnel.

Avant d’appliquer du zinc chromate sur une structure ou une pièce, sa surface doit être nettoyée comme décrit précédemment. Vaporisez l’apprêt en couche fine mais humide, afin d’assurer une bonne adhérence entre la couche de base et la couche de finition.

Comme toujours, pour obtenir des résultats fiables, il est important de ne pas mélanger les marques et de suivre scrupuleusement les instructions du fabricant. La plupart des marques de peinture fournissent des brochures explicatives très utiles.

Lorsque l’esthétique n’est pas une priorité, de nombreux composants, pièces et ensembles internes restent simplement finis avec une couche de zinc chromate.

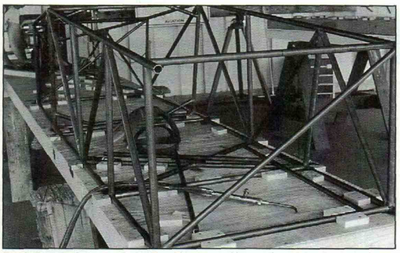

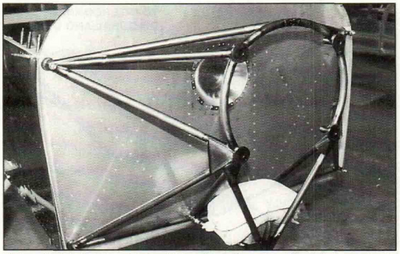

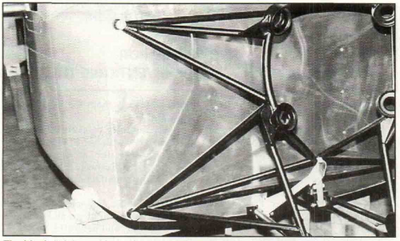

PROTECTION DES FUSELAGES EN ACIER SOUDÉ

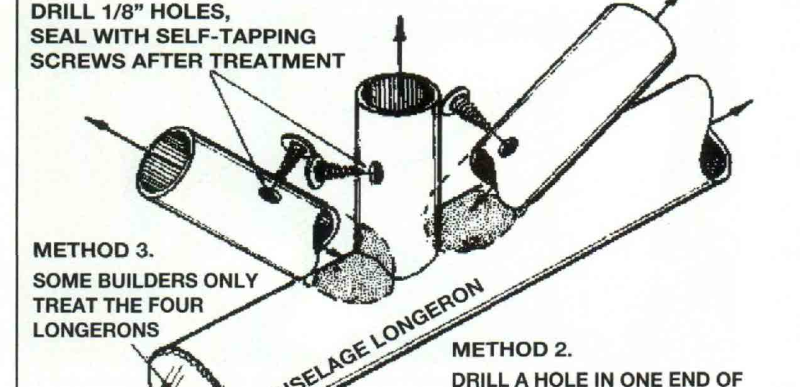

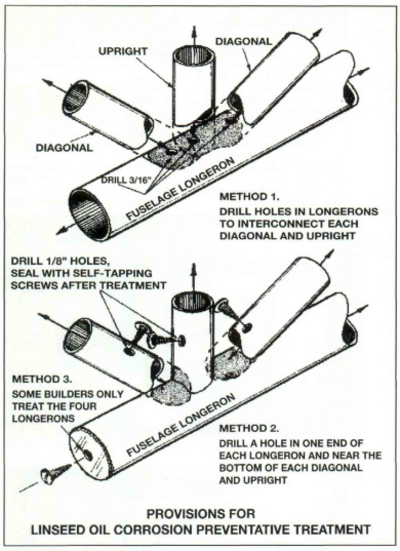

Traditionnellement, l’intérieur des fuselages tubulaires en acier est protégé de la rouille à l’aide d’un revêtement d’huile de lin. Après que toutes les soudures aient été réalisées, on rince l’intérieur des tubes avec de l’huile de lin chauffée. Cette huile, portée à environ 160 °F (environ 70 °C), est injectée dans la structure tubulaire à travers de petits trous préalablement percés dans les tubes. Une petite pompe à pression manuelle (de type pistolet à huile) fonctionne très bien pour cela (voir Figure 1).

La quantité d’huile de lin chaude introduite dans la structure tubulaire doit être mesurée à l’avance, afin que vous puissiez vérifier, par la suite, que l’excédent a bien été évacué après le traitement. Vous pouvez sentir les différences de température dans les différentes sections du tube au fur et à mesure de l’injection de l’huile chaude ; cela vous indiquera si l’huile chaude y est bien parvenue ou non. Pendant l’introduction de l’huile, faites pivoter le fuselage tubulaire afin de vous assurer que l’intérieur est entièrement enrobé d’huile.

Après deux ou trois minutes, vous pouvez drainer l’excédent d’huile. Une fois que vous avez vérifié que la majeure partie de l’huile a été évacuée, bouchez chaque trou.

Utilisez des vis auto-taraudeuses courtes en acier cadmié pour empêcher l’humidité de pénétrer à nouveau dans les tubes et d’annuler l’effet protecteur du traitement.

SABLAGE ET FINITION EXTÉRIEURE

Une fois que vos structures et ensembles tubulaires ont reçu leur traitement à l’huile de lin et ont été scellés, il faut nettoyer toute la structure soudée — de préférence par sablage.

Remarque : Le sablage est la méthode la plus efficace et la plus fiable pour nettoyer et dégraisser les composants en acier soudé, en particulier les fuselages et bâtis moteurs.

Ce procédé consiste à projeter un abrasif sur les pièces pour les décaper. L’abrasif le plus utilisé est le sable ordinaire, qui reste le plus efficace pour un usage général sur les pièces en acier, mais d’autres abrasifs comme les billes de verre peuvent également convenir.

Après sablage, les pièces et composants doivent être apprêtés dès que possible, car la rouille peut apparaître très rapidement sur les surfaces fraîchement abrasées. Si vous disposez d’un compresseur de 3 à 4 chevaux, vous pouvez envisager d’acheter un petit équipement de sablage pour nettoyer vous-même les petites pièces. Mais attention : c’est une opération exigeante, très poussiéreuse et salissante.

Dans le cas d’un fuselage tubulaire en acier, il est plus judicieux à long terme de confier le sablage à un professionnel, ce qui sera plus efficace et moins contraignant.

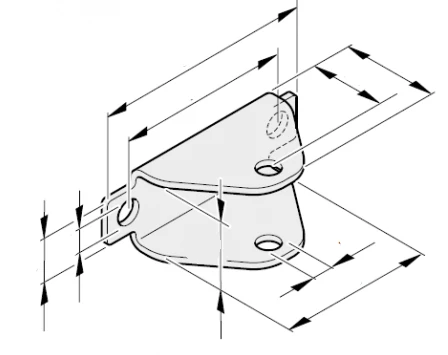

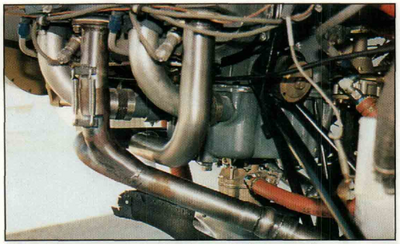

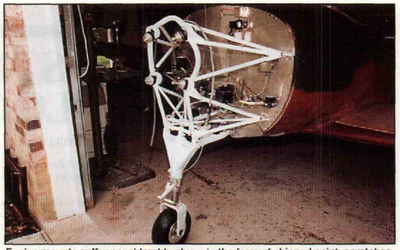

EN CE QUI CONCERNE LE BÂTI MOTEUR…

Malheureusement, d’ici à ce que vous ayez terminé l’installation de votre moteur, votre bâti moteur fraîchement peint aura subi pas mal d’agressions. Par conséquent, avec le temps, la peinture s’écaillera souvent et, à certains endroits, pourra même commencer à montrer des signes de rouille. C’est pourquoi je recommande vivement que votre bâti moteur, ainsi que par exemple votre train d’atterrissage, soient peints avec un apprêt époxy et une peinture époxy. Une finition époxy est très dure et durable, de sorte que les solvants ordinaires ne la dissolvent pas et ne peuvent donc pas l’endommager. Un apprêt époxy adapté, utilisé à la place de l’habituel apprêt au zinc chromate, offrira toujours une protection anticorrosion efficace tout en constituant une excellente base pour une finition finale en époxy ou en polyuréthane.

La plupart des constructeurs préfèrent apprêter puis peindre leur bâti moteur avec une couche de finition de couleur claire afin de faciliter l’inspection des fissures… une excellente idée.

PROTECTION DES CÂBLES DE COMMANDE

Ne peignez pas vos câbles de commande pour les protéger de la corrosion. À la place, pour les câbles de commande en acier inoxydable ou en acier au carbone, appliquez de la graisse ou de l’huile en tant que lubrifiant protecteur, et faites-la pénétrer à l’aide d’un chiffon. Si des brins de câble cassés sont présents, ils accrocheront le chiffon. C’est aussi une excellente méthode pour inspecter régulièrement l’intégrité de vos câbles de commande.

PRÉVENIR LA CORROSION PAR CONTACT ENTRE MÉTAUX DIFFÉRENTS

Lorsqu’on met deux métaux différents, comme l’aluminium et l’acier, en contact l’un avec l’autre, un faible courant électrique circule entre les deux métaux dès qu’une humidité significative est présente. Cette action électrolytique ronge le métal le plus tendre, ce qui provoque le développement de la corrosion.

Pour éviter ce type de corrosion, il faut éviter de mettre deux métaux dissemblables en contact direct, à moins qu’ils ne soient isolés l’un de l’autre par un revêtement protecteur.

Le traitement le plus simple et le plus pratique, dans notre cas, consiste à appliquer une couche d’apprêt au zinc chromate sur chaque surface. Un exemple typique de corrosion entre métaux dissemblables serait l’installation d’un balancier d’aileron en aluminium à l’aide de boulons, rondelles et écrous en acier aéronautique en contact direct avec les surfaces en aluminium. Bien que le placage au cadmium sur les boulons offre généralement un certain degré de protection contre la rouille, il arrive que ce placage soit égratigné ou arraché pendant l’installation, entraînant un contact direct métal sur métal. Ajoutez un peu d’humidité, et vous verrez bientôt apparaître les effets de la corrosion sous forme d’une poudre blanche ressemblant à de la neige sur les pièces en aluminium.

Bien qu’un jet de WD-40, ou l’application de graisse ou d’huile, soit une mesure temporaire plutôt efficace contre la corrosion sur ce type d’assemblage, vous devriez, lors de la prochaine inspection, démonter l’assemblage, nettoyer les zones de contact direct et les enduire d’un apprêt au zinc chromate.

CONTACT MÉTAL-BOIS

Dans les zones où il y a contact entre le métal et le bois, assurez-vous que les pièces métalliques sont adéquatement protégées par une couche d’apprêt au zinc chromate et éventuellement par une couche de finition en peinture. De plus, avant l’installation, assurez-vous que le bois a reçu au moins deux couches de vernis polyuréthane.

Lors de l’assemblage final appliquez une couche de vernis sur chaque surface de contact et trempez les boulons d’assemblage dans le vernis avant de les installer. Cela protégera les boulons contre l’effet corrosif de l’humidité contenue dans le bois.

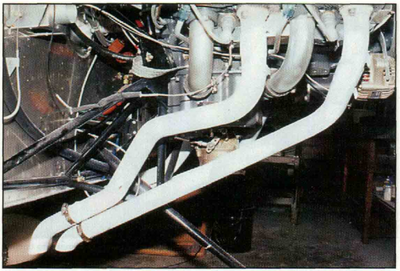

LES TUYAUX D’ÉCHAPPEMENT

Dans un avion de construction amateur, le système d’échappement peut être constitué soit de tuyaux en acier inoxydable, soit de tuyaux en acier doux de type automobile, moins coûteux. Un système d’échappement en acier inoxydable résiste naturellement à la rouille et ne nécessite aucune protection. En revanche, une installation en acier doux, bien que robuste et durable, aura tendance à présenter rapidement des taches inesthétiques de rouille.

Pour un aspect visuel amélioré, on peut sabler les collecteurs puis les peindre avec une peinture résistante aux hautes températures.

Il est essentiel de suivre attentivement les instructions figurant sur la bombe de peinture pour garantir l’efficacité et la durabilité de ce type de finition.

VOS OPTIONS ? Un peu de travail maintenant… ou beaucoup plus plus tard.