Quelques astuces de mesures

Ceux d’entre nous qui sont nés et ont grandi dans le bon vieux U.S. of A. ont grandi en utilisant la règle classique comme notre unité standard de mesure. Nous avons appris à évaluer les tailles par rapport à la règle de 12 pouces pour un pied et de 3 pieds pour un yard. Il est donc facile pour la plupart d’entre nous de visualiser immédiatement la taille approximative d’un morceau carré de 2 pouces, mais pas aussi facile d’imaginer mentalement la taille d’un carré de 50 millimètres (les deux faisant à peu près la même taille… deux pouces).

Il n’est donc pas surprenant que nous préférions que nos plans d’avions soient représentés en pouces et pieds standards, les unités avec lesquelles nous avons grandi. D’un autre côté, nos amis européens et d’autres vivant dans presque toutes les autres régions du monde, préfèrent largement construire leurs avions en utilisant le système métrique. Franchement, moi aussi je préfère les plans cotés en système métrique parce que je déteste travailler avec des fractions. Les nombres entiers en millimètres sont beaucoup plus faciles à utiliser.

En réalité, peu importe l’unité de mesure utilisée dans les plans que vous avez, tant que vous disposez des outils de mesure correctement dimensionnés pour travailler. Ce qui compte, c’est la capacité à mesurer précisément votre travail avec les outils (échelles et règles) que vous utilisez.

Dans de nombreux cas, la précision de mesure peut être améliorée simplement en apprenant à bien utiliser vos outils de mesure de base et en improvisant lorsque c’est nécessaire pour obtenir la mesure voulue avec un minimum d’effort.

Laissez-moi vous transmettre quelques astuces de mesure pour illustrer mon propos.

COMMENT UTILISER LES OUTILS DE MESURE DE BASE

L’outil de mesure de base est la règle, ou comme on l’appelle dans le domaine de l’ingénierie, le réglet. La plupart des constructeurs utilisent un réglet en acier flexible pour effectuer leurs petites mesures. Les plus pratiques sont les réglets en acier de 6 pouces et de 12 pouces. On peut acheter des réglets en acier étalonnés dans une variété d’unités de mesure… en pouces et fractions, ou en décimales au lieu des moitiés, quarts, huitièmes ou seizièmes de pouce, ainsi qu’en millimètres et centimètres.

L’outil de mesure de base est la règle, ou comme on l’appelle dans le domaine de l’ingénierie, le réglet. La plupart des constructeurs utilisent un réglet en acier flexible pour effectuer leurs petites mesures. Les plus pratiques sont les réglets en acier de 6 pouces et de 12 pouces. On peut acheter des réglets en acier étalonnés dans une variété d’unités de mesure… en pouces et fractions, ou en décimales au lieu des moitiés, quarts, huitièmes ou seizièmes de pouce, ainsi qu’en millimètres et centimètres.

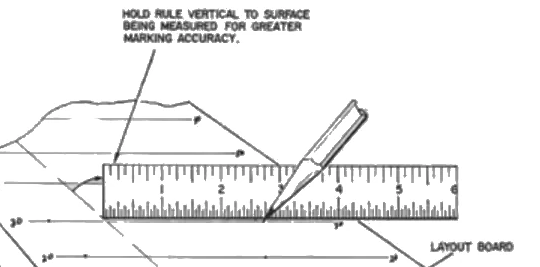

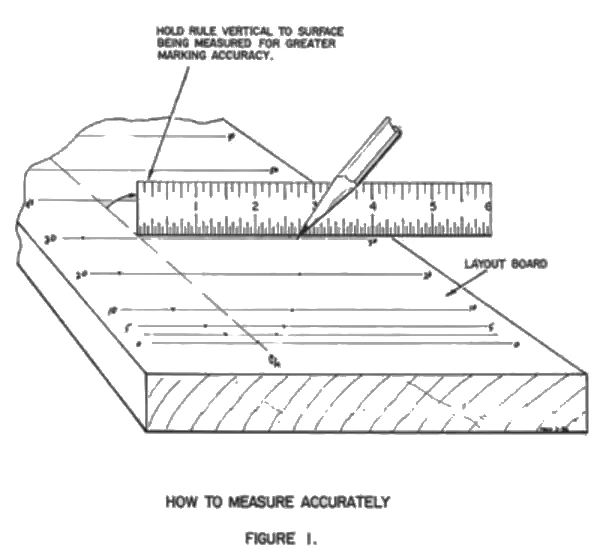

La précision de la mesure réside moins dans le standard d’étalonnage de l’échelle que dans la manière dont vous transférez la mesure des plans à votre travail. Prenons par exemple l’utilisation d’un réglet en acier. Beaucoup de constructeurs ne réalisent pas que la meilleure précision de mesure s’obtient lorsque le réglet en acier est placé sur la tranche contre le matériau à mesurer et à marquer. Cette technique peut aider à éliminer même les petites erreurs qui surviennent lorsque votre œil n’est pas directement au-dessus de l’échelle lors du marquage du point de mesure (voir Figure 1).

Un mètre ruban en acier s’utilise un peu différemment. Il est utilisé pour mesurer de plus grandes dimensions et pour établir l’alignement de l’avion — ailes et train d’atterrissage — par triangulation. Un ruban en acier de 50 pieds est utilisé à cet effet parce qu’un ruban en acier ne s’étire pas de manière perceptible, et une lecture précise est possible à condition que le ruban soit bien tendu pour éliminer le jeu.

La précision sera généralement meilleure si quelqu’un peut tenir une extrémité du ruban contre un repère ou un point spécifique pendant que vous lisez la dimension à l’autre extrémité. Un exemple de cela est la mesure de la distance entre le mât de direction et une extrémité d’aile, puis la comparaison des lectures de chaque côté.

Un ruban en acier plus petit, de 8 à 14 pieds de long, peut être plus pratique pour la plupart des autres grandes mesures, pour la même raison… il ne s’étire pas. Voici un autre conseil.

AJUSTEMENT DES TRAVERSES DU FUSELAGE

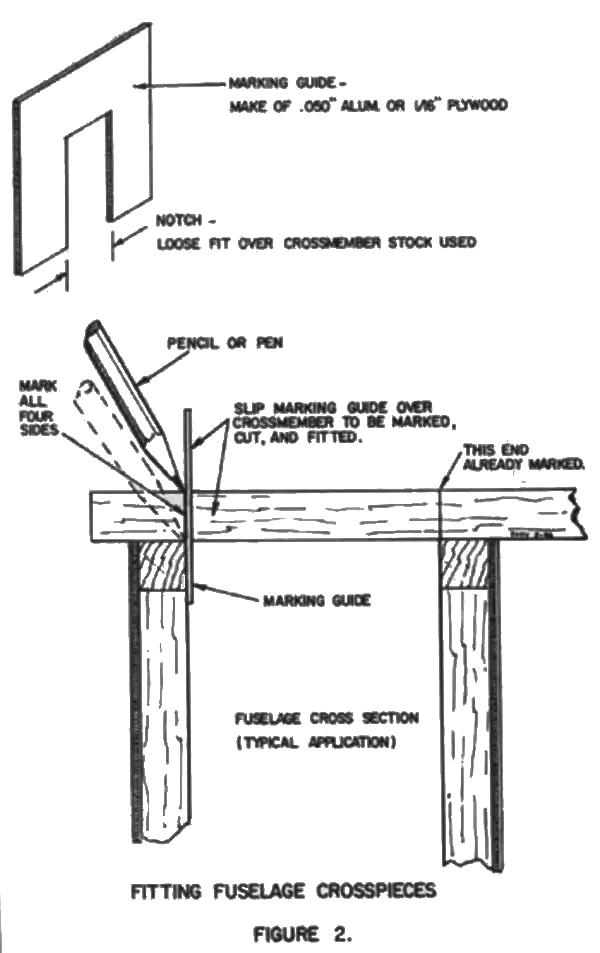

Toute personne construisant un avion en bois sera confrontée à de nombreuses occasions de couper et d’ajuster avec précision des traverses.

Ces baguettes de bois doivent être coupées selon le bon angle et à la bonne longueur pour s’ajuster à un emplacement spécifique. Parfois, vous obtiendrez le bon angle et la bonne longueur du premier coup, mais souvent, lorsque vous devez corriger l’angle pour obtenir un meilleur ajustement, vous découvrez, à votre grand regret, que la pièce est trop courte. Un petit outil de traçage ingénieux peut résoudre cette situation agaçante et accélérer aussi vos progrès (voir Figure 2).

J’ai découvert ce gadget il y a de nombreuses années grâce à un vieil ami de l’EAA, Gene Darst de Beaumont, Texas. Gene l’appelait un Preacher’s Helper, si je me souviens bien. La signification de ce nom m’échappe, sauf si son utilisation aide à éviter d’avoir à exprimer sa frustration par des jurons. Quoi qu’il en soit, ce petit dispositif fonctionne vraiment. Il vous permet de marquer une traverse sur ses quatre côtés. Cela seul garantit que vous pourrez effectuer la coupe à l’angle exact nécessaire.

Un autre avantage est que la ligne marquée pour la coupe sera légèrement décalée vers l’extérieur, réduisant ainsi le risque de couper la pièce trop courte.

Cela soulève un point important.

NE COUPEZ PAS SUR LA LIGNE

Une erreur courante qu’un nouveau constructeur peut commettre est de couper directement sur la ligne qu’il a tracée. Cela peut convenir pour une première coupe, s’il re-mesure la longueur et re-marque l’extrémité opposée de la pièce avant de la couper. Cependant, il est absolument incorrect de prendre l’habitude de couper à travers la ligne tracée. Toutes les lames de scie ont une certaine largeur… la plupart sont bien plus larges qu’une ligne marquée. Il est donc facile de comprendre que lorsqu’une coupe est effectuée en plein centre de la ligne, vous perdez au moins 1/32″ de la longueur mesurée du matériau.

Multipliez cette erreur par deux coupes et votre pièce sera trop courte.

Voici une bonne règle à suivre : effectuez toujours votre coupe de manière à ce qu’au moins une partie de la ligne tracée reste sur la pièce que vous comptez utiliser.

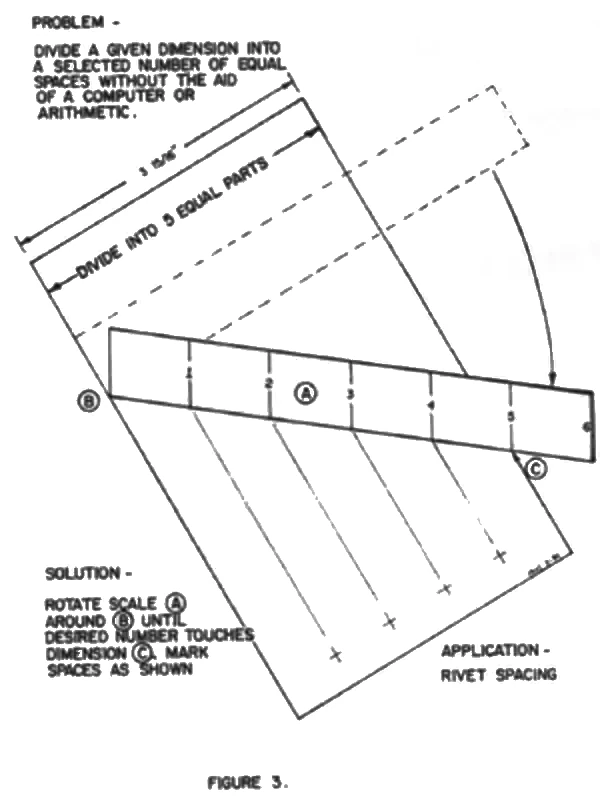

DIVISER UNE DIMENSION EN ESPACES ÉGAUX

Il arrive souvent qu’il faille diviser une certaine longueur de matériau en espaces égaux, par exemple pour l’installation de vis ou de rivets. Cela se fait facilement sans l’aide d’un ordinateur et sans faire de calcul.

Placez une extrémité d’une règle sur un bord, puis abaissez l’extrémité libre de la règle jusqu’à ce que le chiffre souhaité touche le bord opposé de l’espace que vous voulez diviser. En utilisant une règle et en l’inclinant de façon à ce que le chiffre 7 touche le bord opposé, vous obtiendrez automatiquement 7 espaces égaux après avoir marqué à chaque intervalle d’un pouce.

L’exemple montré à la Figure 3 indique que le chiffre 5 atteint la marge de droite. Cela vous donnera 5 espaces égaux, comme illustré.

Il n’est pas nécessaire d’utiliser une règle pour ce système. Vous pourriez utiliser une baguette de bois ou un morceau de carton marqué tous les deux pouces, par exemple, et numéroté en séquence de un jusqu’à la longueur souhaitée. Regardez de nouveau le dessin et réfléchissez-y bien. Cela devrait être plus facile à comprendre que tous ces mots.

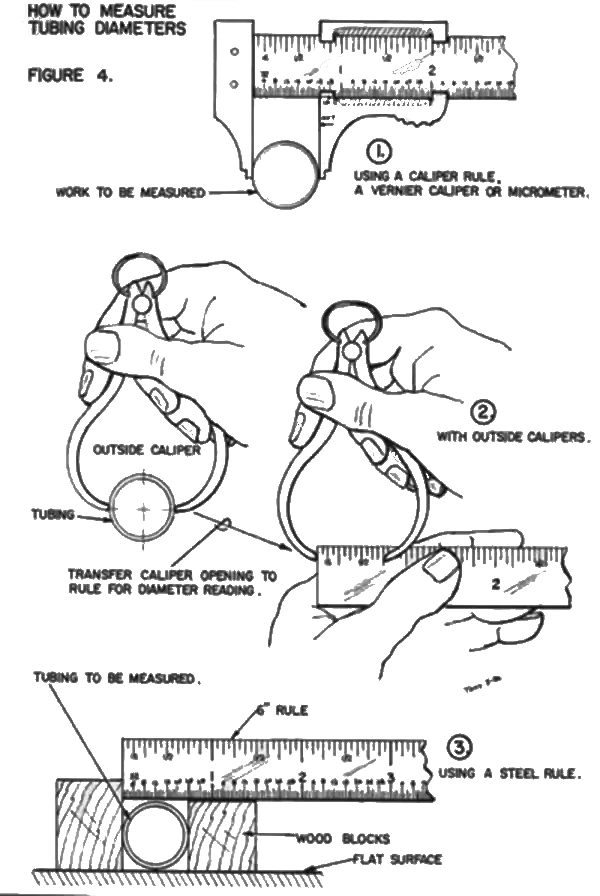

MESURER DES BARRES RONDES ET DES TUBES

Celle-ci devrait être facile à comprendre. Si vous avez un bon œil (au sens figuré, bien sûr), vous pouvez généralement estimer avec précision le diamètre des tailles de tubes courantes.

Cependant, il arrive parfois que vous soyez trompé. Évidemment, lorsque le diamètre du tube est assez grand ou présente un diamètre peu courant, il vaut mieux le mesurer pour en être sûr.

Il existe plusieurs façons de mesurer le diamètre extérieur d’une barre ronde. La Figure 4 montre trois des méthodes les plus simples pour le faire.

Bien sûr, si le diamètre du tube doit être mesuré avec précision au millième de pouce près, un micromètre ou un pied à coulisse vernier doit alors être utilisé.

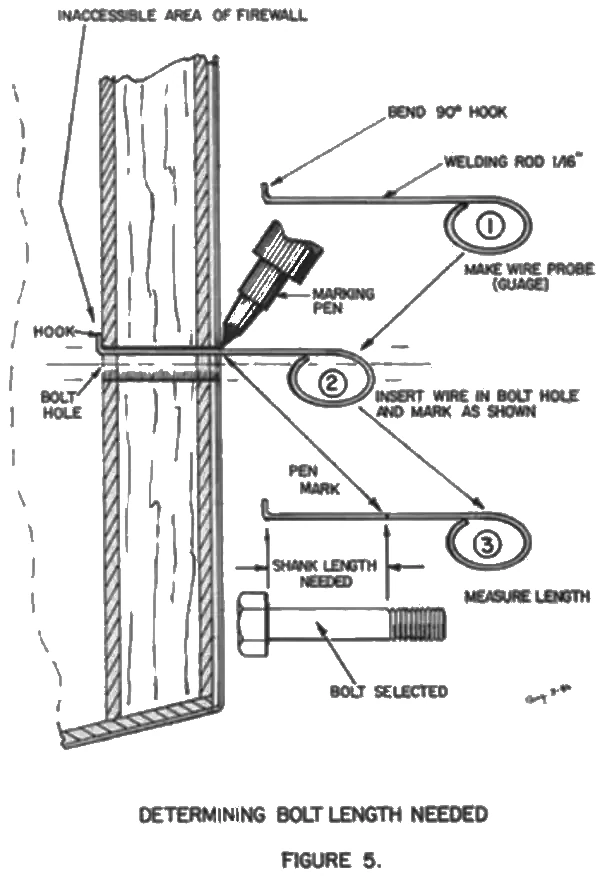

DÉTERMINATION DES LONGUEURS DE BOULON REQUISES

Il existe des zones dans un avion où il est très difficile de déterminer la bonne longueur de boulon à utiliser. Néanmoins, il existe une manière de le faire sans avoir recours à cette technique fastidieuse du « tâtonnement » que nous connaissons tous si bien. Une zone problématique qui vient à l’esprit est celle de la cloison pare-feu. On oublie souvent l’épaisseur de la section que le boulon doit traverser… surtout dans un avion composite ou en bois. Ensuite, essayer de deviner combien de longueur supplémentaire sera occupée par un support ou un raccord ne fait qu’aggraver le problème.

Certaines personnes résolvent ce problème de manière simple. Cette méthode est illustrée à la Figure 5. Simple, non ?

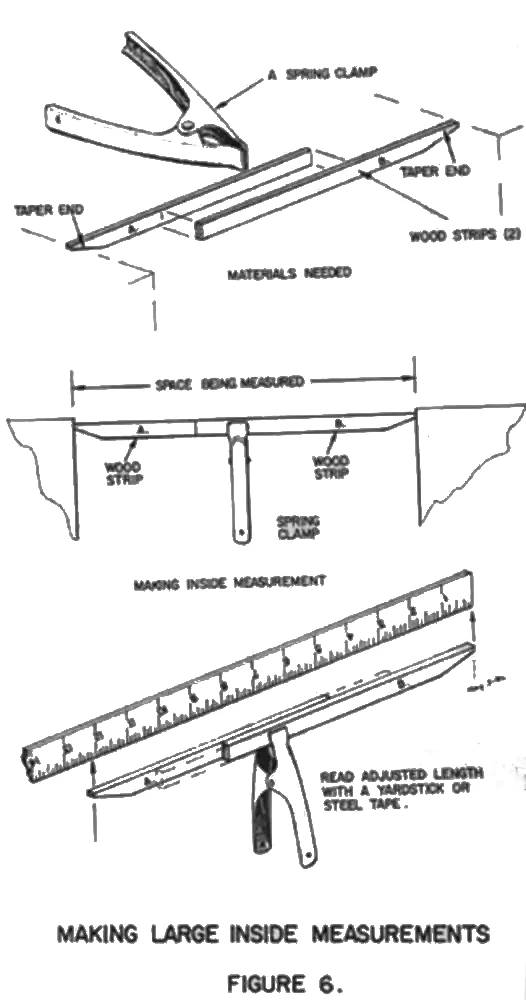

MESURE DE GRANDES DIMENSIONS INTÉRIEURES

Il est difficile d’obtenir une dimension intérieure précise avec un mètre ruban en acier. Vous ne pouvez pas vraiment utiliser une règle d’un yard, car elle peut être trop longue pour entrer dans l’espace à mesurer. À d’autres moments, c’est l’accès qui pose problème. Je parie que si vous y réfléchissiez assez longtemps, vous trouveriez la même solution que celle illustrée à la Figure 6.

Tout ce dont vous avez besoin, ce sont deux baguettes et une pince à ressort. Écartez les baguettes jusqu’à ce qu’elles touchent les côtés de l’espace à mesurer, puis fixez-les ensemble avec la pince à ressort. Retirez votre super outil de mesure et mesurez la longueur d’une extrémité à l’autre avec une règle d’un yard ou un mètre ruban en acier.

Voilà ! Succès instantané, avec en plus un bon niveau de précision.

QUELQUES IDÉES

La plupart des concepteurs d’aéronefs suivent les règles lorsqu’ils dimensionnent leurs plans pour les constructeurs. Dans bien des cas, cette représentation très professionnelle crée en réalité une confusion, une anxiété et un travail inutiles pour le constructeur amateur. Je vais citer quelques exemples.

Disons que le plan prévoit une flèche avec un angle de dièdre de 5 degrés. Combien de constructeurs peuvent mesurer un angle de 5 degrés avec précision deux fois de suite et obtenir la même valeur ?

Ne serait-il pas plus aimable de la part du concepteur d’indiquer la dimension du dièdre à la fois en pouces et en degrés ? Le constructeur disposerait alors de deux moyens pour vérifier son travail.

La même remarque peut être faite concernant les débattements des gouvernes. Lorsque le débattement de la dérive est donné comme 25 degrés à gauche et 25 degrés à droite, comment mesure-t-on cela (et ils disent de ne pas prendre les mesures sur le dessin) ?

Mesurer le débattement des volets est tout aussi gênant (on peut même dire difficile)… surtout lorsque des volets de type Fowler sont installés. Mais après tout, puisque la plupart des constructeurs n’ont pas échoué en lecture et en calcul à l’école, peut-être que ce problème n’en est pas un pour eux… juste chronophage, peut-être ??