Quelques conseils pour le raccordement moteur

QUELQUES CONSEILS POUR LE RACCORDEMENT MOTEUR

Comme indiqué le mois dernier, la plupart de vos accessoires et équipements de moteur à boulonner devraient avoir été installés avant d’installer le moteur. L’accès, maintenant que le moteur est boulonné au support et au pare-feu, sera assez difficile.

Vérifiez combien d’espace vous avez réellement entre les accessoires du moteur et le pare-feu. Par exemple, vérifiez l’espace entre le pare-feu et les magnétos. De plus, si un régulateur d’hélice est installé, vérifiez l’espace entre celui-ci et le pare-feu. S’il n’y a pas beaucoup de place à cet endroit, vous devrez accepter le fait qu’à un moment donné, dans le futur, le moteur devra être retiré de son support avant que les magnétos puissent être enlevées. Mais pire que cela, vous pourriez constater que vous devrez découper un logement dans le pare-feu pour fournir l’espace nécessaire à l’installation du faisceau d’allumage. Le même problème peut affecter le mécanisme de commande du régulateur d’hélice lorsqu’un régulateur est monté sur le boîtier d’accessoires arrière.

Si les dégagements du pare-feu ne posent aucun problème, vous êtes prêt à commencer le branchement et l’installation de l’ensemble. Les gros éléments incluront le système d’allumage, les systèmes de carburant et d’huile, le système d’échappement, les commandes du moteur, le câblage et l’installation des raccords et connexions pour les instruments de surveillance du moteur… pour ne citer que quelques-unes des tâches les plus importantes à venir.

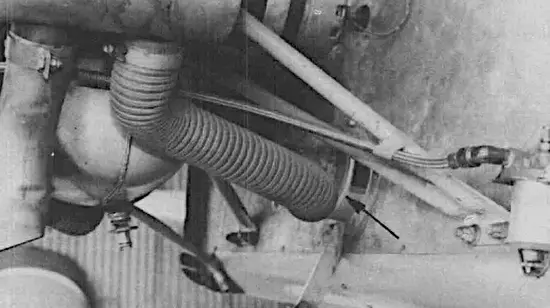

Le gascolator (1) et la pompe auxiliaire (2) sont tous deux fixés rigidement au pare-feu, et il n’y a aucun mouvement entre les deux.

Évidemment, couvrir tous ces sujets, et plus, en détail serait impossible dans le peu d’espace disponible ici. En fait, je pourrais écrire un livre sur chacun de ces sujets… en fait, je l’ai fait. Ma modestie innée mise à part, je recommande sérieusement que, si vous n’avez pas encore installé un moteur dans votre projet, vous acquériez un exemplaire de mon livre, “FIREWALL FORWARD”. Il contient beaucoup plus d’informations sur les installations de moteur pour avions de construction amateur. (Commande auprès de l’EAA – 1-800/843-3612.)

Eh bien, cela peut être correct pour plus tard, mais aujourd’hui par où commencer ? Je suppose qu’il n’y a vraiment pas de meilleur point de départ unique pour effectuer les branchements du moteur. Beaucoup dépendra, bien sûr, de la complexité de votre avion.

Cependant, même une installation de moteur simple sans système électrique vous aura donné beaucoup de travail au moment où vous aurez terminé les connexions de carburant au carburateur, branché les commandes des gaz et du carburateur, et connecté correctement le faisceau d’allumage. Naturellement, toutes les installations de moteur, même simples, doivent être équipées de l’instrumentation VFR minimale. Cette liste inclut les trois instruments de surveillance du moteur, à savoir le manomètre de pression d’huile, le thermomètre d’huile (un thermomètre d’eau pour les moteurs refroidis par liquide) et le tachymètre. Commençons par les choses les plus logiques à faire en premier.

ÉTABLIR LA MASSE DE L’AÉRONEF

Sans aucun doute, votre premier branchement de moteur devrait être la mise à la masse du moteur sur le support moteur et sur l’aéronef. Rappelez-vous, votre moteur est isolé (électriquement) du support moteur et du reste de l’aéronef par des amortisseurs en caoutchouc.

Une excellente masse électrique de l’aéronef est pratiquement garantie en connectant une courte tresse de masse flexible assez lourde (ou un câble AWG No. 8 toronné équipé de connecteurs de borne) entre le moteur et le support moteur.

Une excellente masse électrique de l’aéronef est pratiquement garantie en connectant une courte tresse de masse flexible assez lourde (ou un câble AWG No. 8 toronné équipé de connecteurs de borne) entre le moteur et le support moteur.

Attention… les tresses de liaison électrique ordinaires en fil fin de faible capacité généralement utilisées pour la mise à la masse de l’avion ne sont pas assez lourdes et ne doivent pas être utilisées à cette fin. Les connexions de masse de l’aéronef doivent toujours être faites avec écrous et boulons… jamais avec des rivets. Fixez une extrémité de la tresse de masse à n’importe quel boulon moteur proche, et l’autre borne à un onglet soudé sur le support moteur ou à un autre point solide.

NOTE : Ne jamais installer un quelconque type de support ou de connecteur en aluminium sous un des écrous de fixation de la base des cylindres du moteur.

Certains constructeurs aiment installer deux tresses de masse, une de chaque côté du moteur.

Dans les avions en bois et composites, un effort spécial doit être fait pour mettre à la masse le tableau de bord afin de fournir une masse d’aéronef pratique pour que le câblage à l’intérieur de l’avion puisse être réalisé.

Si votre avion a une batterie montée à l’arrière et que la structure de l’avion est en bois ou composite, vous devriez faire passer le câble de masse de la batterie (de même calibre que le câble d’alimentation) tout à l’avant à travers le pare-feu et le connecter directement au moteur. Normalement, un câble en cuivre isolé toronné No. 4 est suffisamment lourd pour la plupart des avions de construction amateur. Beaucoup de constructeurs utilisent un câble de soudeur électrique toronné No. 4 parce qu’il est à bon prix et facilement disponible dans la plupart des fournisseurs de matériel de soudure. Les avions produits commercialement utilisent souvent un câble plus lourd No. 1.

ENSUITE LE SYSTÈME D’ALLUMAGE

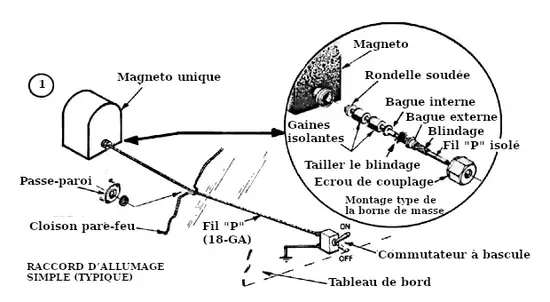

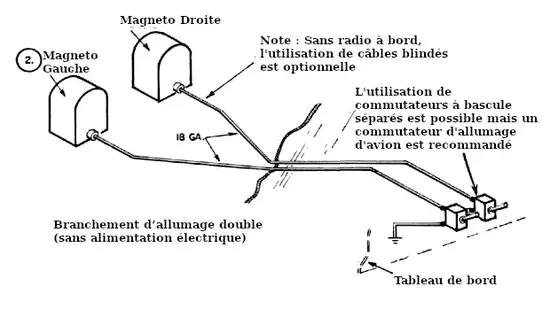

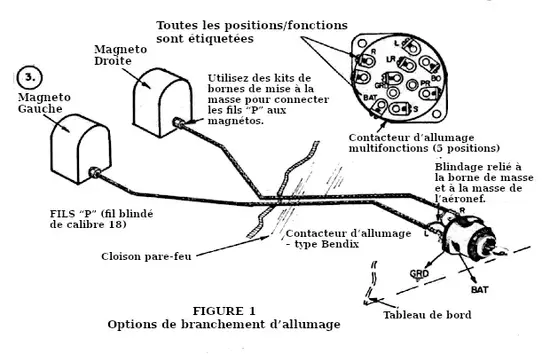

À moins que vos magnétos ne soient du type à mise à la masse interne, elles seront actives tant que vous n’aurez pas branché les fils “P” (fils de masse). Même si vous n’avez pas encore de carburant dans les réservoirs, jouez la sécurité. N’installez pas l’hélice tant que les magnétos ne sont pas correctement connectées et mises à la masse par un contacteur d’allumage (Figure 1).

Le circuit de la magnéto est simple. Tout ce que vous devez faire est de faire passer un seul fil de chaque magnéto vers un contacteur d’allumage de quelque type que ce soit… même un interrupteur à bascule, si vous préférez. La section du fil requise est faible et un fil blindé No. 18 est suffisant. Si aucune radio n’est installée à bord, le fil de mise à la masse de la magnéto (“O” lead) n’a pas besoin d’être blindé.

Vous pourriez également envisager d’installer un filtre individuel sur chaque magnéto pour éliminer le bruit d’allumage. D’un autre côté, dépenser environ 35 $ pour deux filtres de magnétos pourrait ne pas être nécessaire. Les bougies blindées et le faisceau d’allumage, soutenus par les fils “P” blindés de la magnéto, peuvent suffire pour une réception radio sans bruit. De toute façon, vous pouvez toujours installer les filtres plus tard car ils se connectent simplement aux fils “P” aux magnétos.

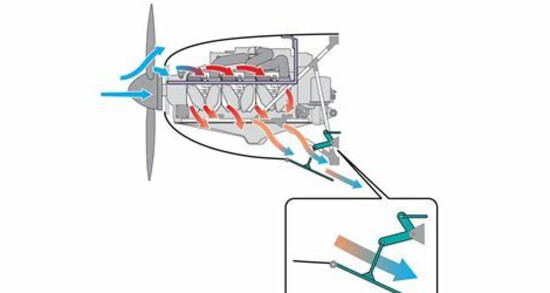

Avant d’aller plus loin… si vous n’avez pas encore installé les déflecteurs de refroidissement du moteur, il vaudrait peut-être mieux s’occuper de ce travail ensuite. Une raison est que votre faisceau d’allumage devra être acheminé à travers les déflecteurs arrière. De plus, l’emplacement prévu pour le radiateur d’huile peut également nécessiter la présence des déflecteurs de refroidissement du moteur avant de pouvoir être installé.

QUELQUES RÉFLEXIONS SUR LES COMMANDES DU MOTEUR

Vous pouvez procéder aux autres branchements du moteur dans n’importe quelle séquence qui vous semble pratique. J’aime travailler de l’intérieur vers l’extérieur. C’est-à-dire que je trouve généralement plus facile d’installer les commandes du moteur vers le carburateur avant que l’accès à cet endroit ne devienne plus difficile avec l’installation des tuyaux d’échappement, du manchon de chauffage, des silencieux, des conduites de carburant et de refroidissement d’huile, des gaines, etc.

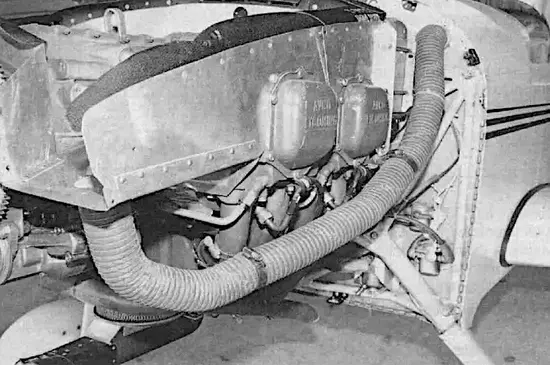

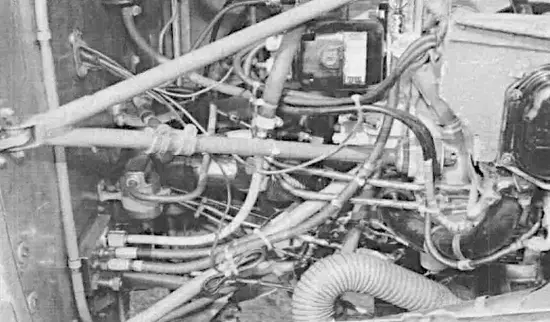

Une agglomération hétérogène que l’on pourrait mieux décrire comme un encombrement du compartiment moteur.

Voici une autre chose à considérer. La séquence de branchement que vous aviez prévue peut devoir être modifiée lorsque vous constatez que vous n’avez pas toutes les commandes, raccords de tuyau, fils, écrous et boulons nécessaires pour réaliser une installation particulière. Cela arrive plus souvent qu’on le pense. Mais ne laissez pas cela vous décourager. Passez simplement à un autre branchement que vous pouvez réaliser en utilisant les pièces que vous avez déjà à disposition. Après tout, tout devra être installé avant que vous ne fassiez fonctionner le moteur.

À moins que vous n’ayez une mémoire d’ordinateur, ce serait une bonne idée de commencer une “liste de ce qu’il faut acquérir” afin de ne pas oublier de commander ces pièces de quincaillerie dont vous ne saviez pas que vous auriez besoin.

Dans l’intérêt de la sécurité, disciplinez-vous à terminer la fixation des deux extrémités de chaque assemblage et de chaque circuit avant de le laisser pour une autre tâche. Croyez-moi, il est si facile d’oublier de replacer cet écrou incorrect, ou de sécuriser cette pièce plus tard. La mentalité du “je reviendrai là-dessus plus tard” est une mauvaise habitude à développer.

Quel type de manette des gaz voulez-vous ? Décidez si vous voulez un quadrant de manette des gaz côté gauche de type avion de chasse, ou si vous êtes prêt à vous contenter d’un simple bouton de manette des gaz push-pull avec un verrou de friction cranté actionné par le pouce. Vos besoins en pièces sont différents pour chaque type. Dans un biplace côte à côte, l’emplacement préféré pour la manette des gaz serait à proximité du centre du panneau inférieur. À cet endroit, elle serait également accessible depuis le siège droit.

L’installation d’une manette de type levier entraînera toujours une installation plus lourde et plus complexe, car vous devrez fabriquer un ou deux bellcranks et peut-être devoir concevoir et installer un ensemble de tube de torsion sur le pare-feu. Habituellement, cela est nécessaire pour inverser l’action de la manette des gaz afin que pousser la manette des gaz complètement vers l’avant entraîne le déplacement du bras des gaz du carburateur en position grande ouverture.

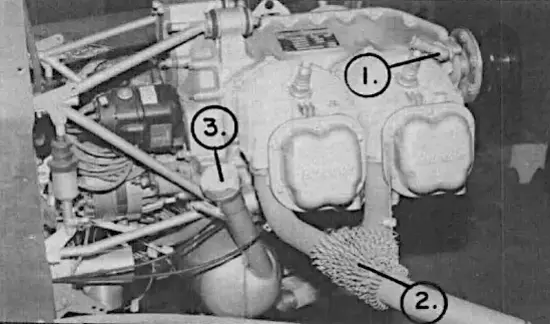

Notez le raccord de ventilation du moteur (1) et les ressorts de porte enroulés en spirale pour augmenter la chaleur rayonnée dans le manchon de chauffage du carburateur en cours d’assemblage (2).

Le col de remplissage court (3) pourrait poser des problèmes plus tard lors de la vérification ou de l’ajout d’huile.

Un autre problème associé aux commandes de moteur de type levier est la nécessité d’obtenir des commandes flexibles de longueur correcte avec extrémités filetées. Je ne recommande pas d’utiliser une commande des gaz qui se termine par un fil pincé, peu importe comment elle est fixée.

Et je ne recommande certainement pas d’utiliser un bouton de manette des gaz de type vernier. Ils sont idéaux pour le contrôle du mélange et le contrôle de l’hélice, mais comportent un risque trop important lorsqu’ils sont utilisés pour les gaz. Le risque ? Vous pourriez oublier d’appuyer sur le bouton central lorsque vous décidez soudainement que vous avez besoin de pleine puissance. Cette manette vernier ne bougera pas à moins d’appuyer d’abord sur ce bouton central. Oublier de le faire en situation d’urgence est très possible… et très dangereux.

Puisque le carburateur est situé sous le moteur sur la ligne centrale de l’avion, vous devriez avoir préservé une zone libre dans la partie centrale inférieure du pare-feu pour permettre le trajet le plus direct pour les commandes des gaz et du mélange.

Malheureusement, il est très improbable que vous trouviez un composant ou support pratique à proximité auquel vous pourriez fixer les logements de l’axe des commandes des gaz et du mélange. Comme ce problème affecte également l’installation de la commande du régulateur d’hélice, vous pourriez être obligé de construire un support spécial pour celui-ci également.

Bien que la plupart des constructeurs parviennent finalement à fixer leurs logements de commandes moteur à un support assez rigide, et à la distance correcte des leviers du carburateur, parfois une installation par ailleurs correcte est compromise par l’utilisation de serre-câbles doublés en caoutchouc pour immobiliser les logements des commandes des gaz et du mélange.

C’est une mauvaise façon de faire car le matériau de doublage n’est généralement pas résistant au carburant, et lorsqu’il devient imbibé d’huile (et il le deviendra) il peut permettre au logement de la commande de glisser. Imaginez à quel point il serait embarrassant de pousser sur la manette des gaz et que rien ne se passe.

Utilisez toujours une fixation métal sur métal pour immobiliser vos commandes et les logements des câbles Bowden à la distance appropriée des leviers du carburateur. C’est la façon la plus sûre de procéder.

Assurez-vous que le levier du carburateur se déplace en position grande ouverture lorsque la manette des gaz est poussée vers l’avant.

La commande du mélange, de même, doit faire déplacer le levier du carburateur en position riche lorsqu’elle est poussée vers l’avant.

Les deux commandes, en fait toutes les commandes du moteur, devraient avoir un léger retour élastique lorsqu’elles sont déplacées en position tout en avant afin d’assurer un déplacement et un rendement maximum.

La façon la plus sûre de vérifier cela est de faire déplacer les commandes dans le cockpit, sur votre instruction, pendant que vous observez le mouvement correct au niveau du moteur. Il ne doit y avoir aucun blocage ni frottement tout au long des limites de déplacement de n’importe quelle commande moteur… ni le moindre fléchissement au point où les logements de commandes flexibles sont fixés.

N’oubliez pas de prévoir le chauffage du carburateur. Utilisez le conduit rouge (SCAT) résistant aux hautes températures pour conduire l’air chaud depuis le manchon de chauffage vers le carburateur. Bien que tous les moteurs équipés d’un carburateur doivent avoir un chauffage du carburateur, les moteurs à injection de carburant ont rarement un dispositif ou exigence similaire.

Encore un rappel : essayez d’obtenir la longueur correcte pour chacune des commandes moteur flexibles. Les longueurs excessives sont difficiles à accommoder sans introduire un nombre excessif de coudes et une augmentation de friction dans le fonctionnement de la commande.

LE SYSTÈME DE CARBURANT D’UNE IMPORTANCE CAPITALE

Sachez quel type de raccord est requis pour chaque assemblage. Par exemple, vous ne pouvez pas visser en toute sécurité un raccord conique filet droit dans un filetage de tuyau.

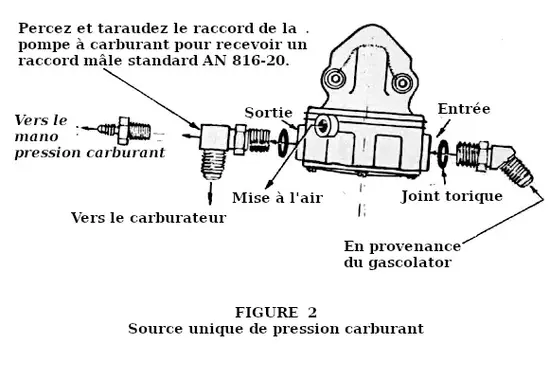

Bien que la plupart des composants pour avions légers soient taraudés pour un filetage de tuyau de 1/8″, ne supposez pas que ce soit toujours le cas. Il y a des exceptions. Les pompes à carburant entraînées par moteur de style récent ont maintenant des filetages droits qui nécessitent l’installation d’un joint torique (“O” ring) avec le raccord afin qu’il soit correctement étanche.

Bien que la plupart des composants pour avions légers soient taraudés pour un filetage de tuyau de 1/8″, ne supposez pas que ce soit toujours le cas. Il y a des exceptions. Les pompes à carburant entraînées par moteur de style récent ont maintenant des filetages droits qui nécessitent l’installation d’un joint torique (“O” ring) avec le raccord afin qu’il soit correctement étanche.

La règle… vérifiez et soyez certain que le raccord que vous essayez de visser est le bon. Une fuite de carburant peut provoquer une défaillance moteur ou un incendie.

Assurez-vous d’utiliser l’outil à évaser de 37 degrés correct pour fabriquer vos conduites en aluminium. L’outil automobile à 45 degrés ne doit pas être utilisé pour les raccords d’avion.

Le diamètre minimum recommandé pour une conduite de carburant en aluminium (aluminium 5052-O préféré) est de 3/8″ de diamètre extérieur avec une épaisseur de paroi de 0,035″. Pour une tubulure flexible (caoutchouc) cela correspond à une taille -6 qui a un diamètre intérieur de 3/8″.

Les conduites rigides en aluminium peuvent être utilisées partout à l’intérieur de l’avion jusqu’au pare-feu. Du pare-feu au moteur, cependant, toutes les conduites doivent être fabriquées avec des tuyaux flexibles.

Comme le moteur est suspendu sur des supports à amortisseurs, il y aura toujours beaucoup de mouvement entre le moteur et la cellule. Évidemment, une conduite rigide se casserait rapidement.

Comme le moteur est suspendu sur des supports à amortisseurs, il y aura toujours beaucoup de mouvement entre le moteur et la cellule. Évidemment, une conduite rigide se casserait rapidement.

Acheminiez soigneusement vos circuits de carburant pour qu’il n’y ait aucun point bas entre les raccords. C’est-à-dire, essayez de faire passer chaque tubulure de carburant avec une pente constamment ascendante ou descendante.

- Entre le réservoir de carburant et la vanne de sélection de carburant.

- Entre la vanne de sélection et le gascolator.

- Entre le gascolator et la pompe à carburant électrique.

- Entre la pompe auxiliaire électrique et la pompe à carburant entraînée par le moteur ou

- Entre la pompe moteur et le carburateur.

Comprenez-vous que c’est un facteur important ?

Gardez vos conduites de carburant éloignées des tuyaux d’échappement chauds.

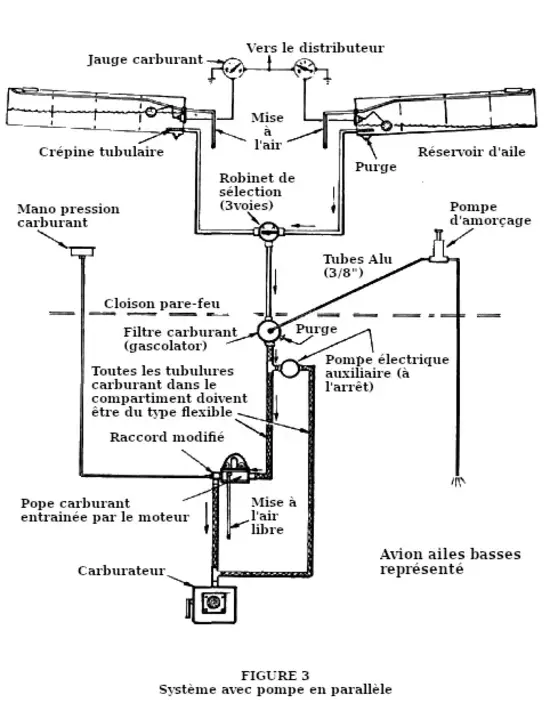

Il est parfois difficile de trouver le type de raccord correct, surtout lorsque l’on essaie de raccorder un système de pompe à carburant parallèle (Figure 3). Je remarque que dans certains Piper, un raccord “T” en fonte grise ordinaire est utilisé au carburateur. Il semble qu’il pourrait provenir directement de la section plomberie d’un magasin de bricolage… assez dit.

LE SYSTÈME ÉLECTRIQUE

Sélectionnez un schéma de câblage qui vous plaît et suivez-le. Les points principaux à retenir sont : utiliser des câbles de section suffisante pour les charges attendues, et s’assurer d’installer des fils blindés là où c’est nécessaire.

Voici un exemple. Le démarreur consomme beaucoup de courant et le câble le reliant au solénoïde de démarreur doit être au moins un No. 4, éventuellement un No. 1. Il n’a pas besoin d’être blindé car le circuit du démarreur est inactif en vol et ne posera aucun problème d’interférence radio.

En revanche, les fils provenant de l’alternateur doivent être des câbles blindés. Un câble blindé No. 12 ou même No. 14 allant de la borne “F” de l’alternateur à la borne “F” du régulateur de tension devrait suffire. Un câble blindé plus lourd (No. 10) doit être installé entre la borne “B” de l’alternateur et le disjoncteur principal du moteur sur la barre bus.

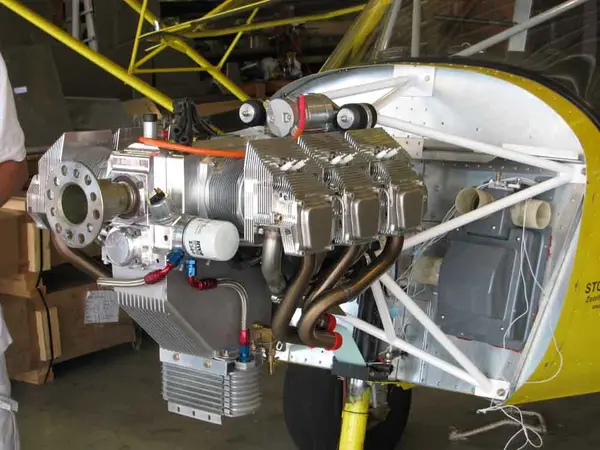

Au mieux, le compartiment moteur typique est un désordre confus à regarder, cela me fait me demander si quelqu’un pourrait jamais rendre cette agglomération hétérogène propre et ordonnée.

Pour aider à réduire cet encombrement “offensant pour les yeux”, essayez de regrouper le câblage chaque fois que c’est possible. Cela signifie que vous devrez peut-être résister à l’impulsion d’économie de poids consistant à rendre vos fils aussi courts que possible, car cela rendrait vos efforts de regroupement assez inefficaces.

QUELQUES AUTRES OBSERVATIONS

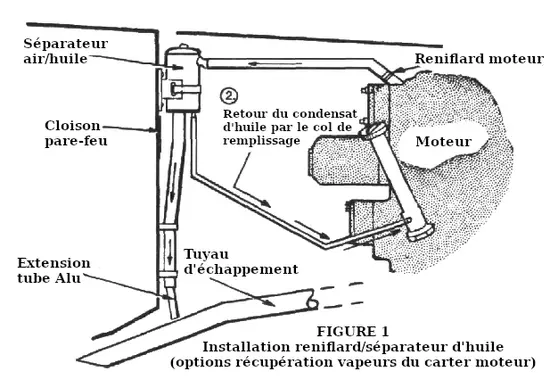

Les moteurs Lycoming ont une sortie de ventilation d’huile de 3/4″, tandis que les petits Continentals 4 cylindres sont équipés d’une sortie de 5/8″. Dans les deux cas, utilisez le tuyau de taille correcte et n’essayez pas de réduire le diamètre intérieur à une taille plus petite.

C’est très similaire pour les radiateurs d’huile installés sur les Lycomings. Utilisez les raccords corrects pour recevoir le tuyau préféré de taille -8.

Et enfin, je tiens à souligner qu’un nouvel avion qu’on a construit soi-même mérite des tuyaux d’huile et de carburant neufs, même si vous devez les assembler vous-même.