Avant de vous essayer à la fibre de verre

AVANT DE VOUS ESSAYER À LA FIBRE DE VERRE

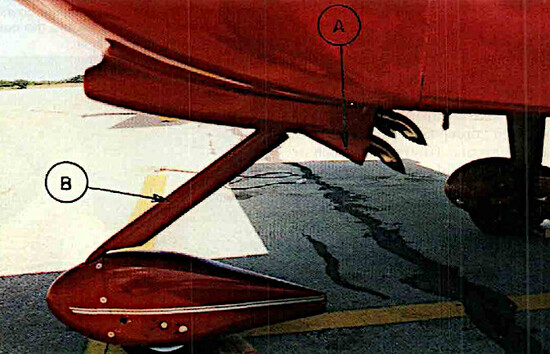

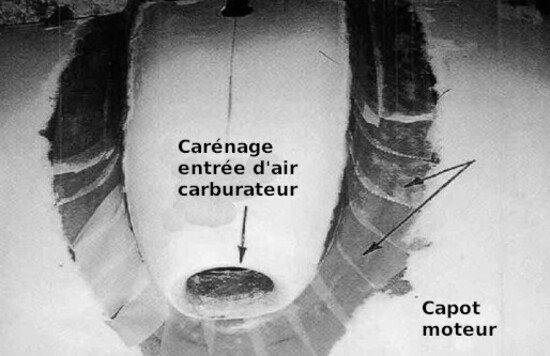

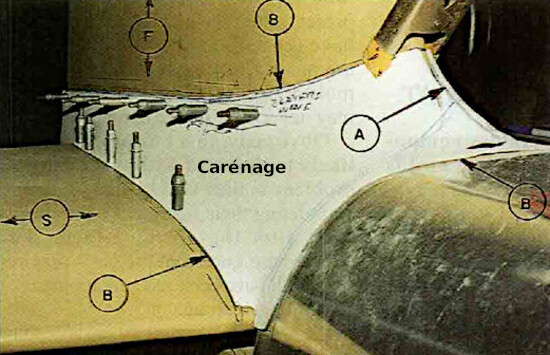

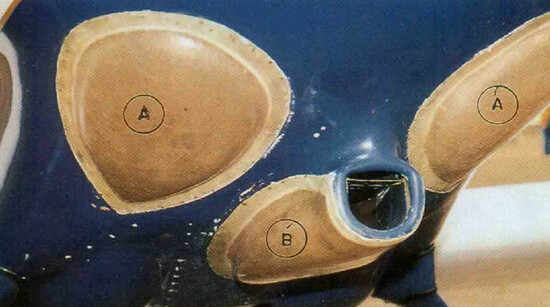

Il est rare de voir un avion de construction amateur qui n’ait pas quelques pièces et composants en fibre de verre installés quelque part. Typiquement, ces composants peuvent inclure le capot moteur, les carénages de roues, les carénages de queue et d’aile, les carénages du train d’atterrissage, les manchons et d’autres pièces moins visibles installées pour masquer diverses ouvertures et intersections générant de la traînée.

Une utilisation aussi étendue de la fibre de verre est considérée comme un bon moyen d’améliorer l’apparence générale de l’avion et, en même temps (espérons-le), de réduire la traînée.

Quiconque construit un avion à partir d’un kit peut donc s’attendre à recevoir bon nombre des composants en fibre de verre préformés mentionnés ci-dessus, ainsi que les matériaux et pièces structurelles de base normalement inclus dans de tels kits. Les fabricants de kits fournissent, dans de nombreux cas, les composants en fibre de verre moulés en supposant que vous savez comment les préparer et les installer pour qu’ils aient bonne apparence et s’ajustent correctement. Ils fournissent très peu d’informations expliquant comment finir les pièces ou, si nécessaire, comment les modifier pour qu’elles s’adaptent à votre projet particulier. Suis-je en train de dire que, parfois, les pièces que vous recevez peuvent ne pas convenir à votre projet ? C’est exact, amigo.

Chaque avion de construction amateur est différent et, certainement, aucun d’entre eux n’est une copie exacte du prototype original. Même la FAA le reconnaît, car elle considère officiellement chaque avion de construction amateur comme étant unique, même si des centaines d’exemplaires d’un type particulier ont été construits à partir des mêmes kits et plans.

Chaque avion présentera de légères différences, malgré les efforts les plus consciencieux du constructeur moyen pour reproduire exactement les dimensions, les contours et les tolérances de conception. De plus, des différences supplémentaires apparaissent avec le choix du moteur et de l’équipement. Néanmoins, on pourrait naturellement supposer que les pièces en fibre de verre fournies de série s’ajusteront correctement. Malheureusement, ce n’est pas toujours le cas. Considérez ces possibilités :

- Les pièces en fibre de verre que vous recevez ont peut-être été mal soutenues pendant le stockage ou l’expédition et se sont déformées.

- Les composants en fibre de verre peuvent être si récents qu’ils n’ont pas eu le temps de durcir correctement avant l’expédition.

- Votre choix de moteur ne s’adaptera pas au capot conçu.

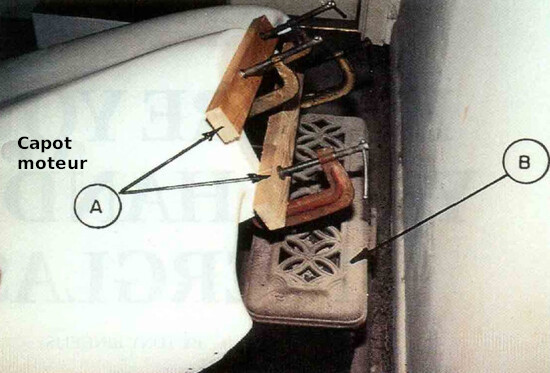

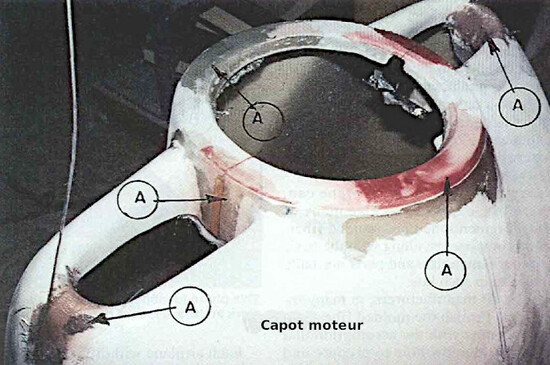

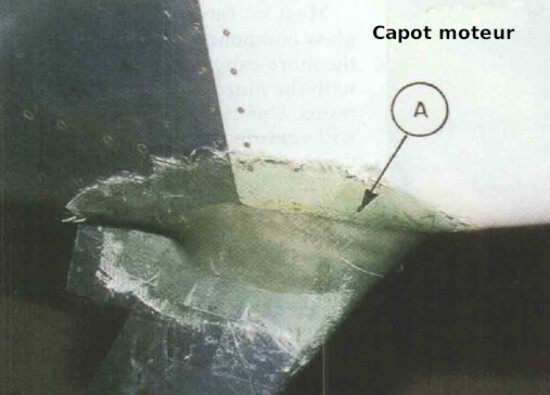

Quoi qu’il en soit, il arrive que les constructeurs reçoivent des composants en fibre de verre déformés ou mal ajustés. Que faire ? Les réparer, généralement. Parfois, l’application de chaleur (lampe chauffante, sèche-cheveux ou pistolet thermique) peut être utilisée pour « redresser » et restaurer le composant. Sinon, vous, en tant que constructeur, devrez corriger la défaillance de manière chirurgicale. C’est-à-dire découper, retravailler et modifier les pièces que vous recevez si vous êtes insatisfait de leur ajustement ou de leur apparence.

Les carénages de queue sont uniques à cet égard car le carénage en fibre de verre doit s’ajuster autour à la fois du stabilisateur vertical et du stabilisateur horizontal. Naturellement, tout changement de l’angle d’incidence du stabilisateur ou du décalage de la dérive modifiera définitivement l’ajustement d’un carénage de queue moulé. Lorsque cela se produit, une refonte drastique de la pièce peut être nécessaire.

Tout cela souligne la nécessité pour vous de vous familiariser avec certaines informations de base pour travailler avec la fibre de verre.

Je ressens une compassion particulière pour le constructeur qui doit redessiner ou reconstruire son capot moteur afin d’accommoder cette conversion spéciale de moteur automobile, un peu plus volumineuse. Lui aussi devrait certainement connaître et comprendre ce qu’implique le travail avec la fibre de verre.

CE QUE VOUS DEVRIEZ SAVOIR SUR LA FIBRE DE VERRE

La fibre de verre, à mon avis, est un matériau (ou milieu ?) hostile. Le terme « fibre de verre » est assez ambigu. En raison de son usage populaire, le terme « fibre de verre » s’applique autant au tissu de fibre de verre seul qu’à une pièce complète en tissu/fibre de verre imprégnée de résine.

Par exemple, pour être utile, la fibre de verre (tissu ou matériau) doit être saturée d’une résine polyester, polyester vinylique ou époxy. Lorsque le tissu en fibre de verre saturé de résine durcit, il se solidifie en une coque rigide semblable au verre qui conservera de façon permanente la forme du moule utilisé pour la mise en place. Dans cet état, on parle techniquement de plastique renforcé de fibre de verre (FRP : Fiberglass-Reinforced Plastic).

Incidemment, augmenter le nombre de couches de tissu de verre accroît la rigidité et la résistance d’une mise en place plus efficacement que d’augmenter le nombre de couches de résine appliquées. Une pièce complète en fibre de verre est un produit solide, durable, à surface dure et brillante. Elle est absolument étanche, résistante à la pourriture, aux insectes, et aux effets de la plupart des solvants et carburants. Mieux encore, elle est relativement facile à nettoyer et à entretenir.

VOTRE CHOIX DE RÉSINES

Ces choix peuvent inclure les résines polyester, les vinylesters et les époxys. Toutes sont excellentes lorsqu’elles sont utilisées correctement. Cependant, en raison de contraintes d’espace, je me concentrerai principalement sur l’utilisation des polyesters les moins chers.

Résine polyester de collage ou de stratification (PRB) : Cette résine est formulée chimiquement pour rester collante après durcissement. Cette caractéristique vous permet d’ajouter ultérieurement d’autres couches de fibre de verre sans avoir besoin de poncer la mise en place initiale pour assurer une bonne adhérence. Cependant, une finition finale collante n’est pas ce que vous voulez ou dont vous avez besoin, n’est-ce pas ?

Résine de surface ou de ponçage (finition) (PRS) : Cette résine polyester contient de la cire qui remonte à la surface et durcit pour obtenir une finition dure sans adhérence. Vous pouvez poncer cette surface facilement sans coller le papier abrasif. Elle présente cependant un inconvénient : si vous souhaitez ultérieurement ajouter des couches supplémentaires de résine et de fibre de verre (après que la résine de finition initiale a complètement durci), vous devez d’abord poncer la surface jusqu’à ce que toutes les traces de glaçage de surface soient éliminées. Si vous ne faites pas cela, toute résine ou couche de fibre de verre supplémentaire que vous pourriez ajouter n’adhérera pas très bien et pourrait se séparer.

Les vinylesters offrent une bonne adhérence, une résistance aux chocs et possèdent des propriétés mécaniques situées entre celles du polyester et de l’époxy. Ces résines ne sont pas aussi couramment disponibles que les polyesters ou, à vrai dire, que les époxys, qui sont couramment utilisés dans les applications nautiques et automobiles.

- Les résines époxy sont disponibles dans une variété de formulations spéciales. Quelle est la différence entre les résines époxy et les résines polyester ? En réalité, il existe de nombreuses différences. Les époxys n’utilisent pas de peroxyde de MEK comme catalyseur. Elles ont leurs propres durcisseurs spéciaux, qui sont mélangés dans différentes proportions selon la formulation particulière de la résine.

- Les époxys qui ont un mélange 1:1 sont les plus faciles à mesurer et à utiliser. Les époxys sont des adhésifs extrêmement puissants et conviennent parfaitement à tous les bois, métaux, verres et de nombreux plastiques.

- Les époxys nécessitent peu ou pas de pression de serrage pour obtenir des joints très solides. Elles peuvent être appliquées sur du Styrofoam™ ou tout autre type de mousse sans la détruire.

- Les époxys adhèrent bien lorsqu’elles sont appliquées sur des surfaces en polyester. Cependant, n’essayez pas d’utiliser de la résine polyester sur une surface époxy. Une autre caractéristique importante est qu’elles ne rétrécissent pas en durcissant.

En plus du coût supplémentaire des époxys, la plupart des constructeurs estiment qu’elles présentent un autre inconvénient : elles mettent beaucoup plus de temps à durcir, souvent jusqu’à 24 heures.

En revanche, les résines polyester mélangées avec leurs catalyseurs au peroxyde de MEK durcissent rapidement, souvent en 30 minutes lorsque la température est supérieure à 21 °C (70 °F). Étonnamment, très peu de catalyseur MEK est nécessaire pour activer la résine, environ 14 gouttes de peroxyde de MEK par once de résine, selon la quantité utilisée. Trop de MEK et/ou des températures plus élevées déclencheront le durcissement rapidement… parfois trop rapidement. Dans ce cas, la résine chauffe dans le récipient et commence à gélifier avant que vous ayez pu finir de l’utiliser.

Malheureusement, la résine polyester dissout le Styrofoam™ et certains contenants en plastique. Par conséquent, évitez de fabriquer vos moules en Styrofoam™ et mélangez votre résine dans de petites boîtes en métal (type boîte de soupe) ou dans des boîtes de café.

La résine polyester ne doit pas être utilisée sur du Plexiglas™, ne faites donc pas l’erreur de poser des couches de polyester à côté du Plexiglas™.

Lorsque vous mélangez la résine, essayez de travailler dans un endroit bien ventilé, car les vapeurs de polyester et d’époxy sont considérées comme toxiques.

Mélangez seulement de petites quantités de résine polyester. Surveillez le temps et ne traînez pas. Travaillez vite mais soigneusement. La résine polyester commence à gélifier dès 20 minutes à 21 °C (70 °F), et beaucoup plus vite si la température dans votre zone de travail est plus élevée.

N’essayez pas de travailler au soleil ; la résine durcira avant que vous ayez eu le temps de faire quoi que ce soit.

Ne vous énervez pas si ce nouveau stratifié en fibre de verre polyester ne durcit pas aussi vite que vous le pensiez. Parfois, cela peut prendre une demi-heure, parfois une journée, et parfois plusieurs jours. Tout dépend de la température et de l’humidité (surtout l’humidité) pendant et immédiatement après la réalisation du stratifié. Ne vous inquiétez pas, le polyester continuera de durcir et deviendra plus résistant avec le temps.

Lorsque vous travaillez avec des résines pour fibre de verre, vous apprendrez qu’elles ont tendance à se retrouver partout : sur vos outils, vos chaussures, vos vêtements et pratiquement tout le reste dans la zone de travail. L’acétone fait un bon travail pour nettoyer la résine avant qu’elle ne durcisse, cependant, il n’est pas recommandé de nettoyer vos mains avec ce solvant… utilisez des gants et évitez ainsi ce besoin.

PONÇAGE DES SURFACES EN FIBRE DE VERRE

La poussière de fibre de verre générée par une ponceuse à disque, et il y aura beaucoup de ponçage à faire, peut irriter votre peau et vos narines. Naturellement, vous devriez porter un masque anti-poussière lors de toutes les opérations de ponçage.

Pour aggraver le problème du ponçage, la poussière de fibre de verre peut être comparée à des particules de verre rasoir déchiquetées, donc, si cette poussière de ponçage entre en contact avec vos mains et vos bras non protégés, elle pénètre dans les pores de votre peau. Vous ressentirez alors une envie irrésistible de vous frotter et de vous gratter les mains et les bras sans cesse pour soulager la démangeaison. Une grande partie de cette gêne peut être évitée en portant une chemise à manches longues et en appliquant une crème protectrice (comme Invisible Gloves #1211) sur vos mains. De longs gants en caoutchouc fonctionnent également très bien.

CE QUE VOUS DEVRIEZ SAVOIR SUR LE GEL COAT

Les composants en fibre de verre fabriqués en usine sont stratifiés dans des moules femelles qui sont préparés en vaporisant la surface intérieure avec une couche de gel coat (généralement blanche) avant de poser le tissu et le mat imprégnés de résine. Ce gel coat assure une surface uniforme, lisse et brillante sur le composant en fibre de verre une fois retiré du moule.

Malheureusement, le gel coat est également assez lourd et augmente le poids de la pièce en fibre de verre finie. Avant de peindre un capot ou toute autre pièce en fibre de verre ayant une surface en gel coat, vous devriez rendre la surface mate en la ponçant avec du papier abrasif humide/sèche #180 et #320. Tout le brillant doit être éliminé, sinon la peinture n’adhérera pas correctement. En général, aucun apprêt n’est nécessaire si la surface est en bon état.

Voici un phénomène intéressant qui gêne certains constructeurs.

Si ce n’est pas immédiatement, alors quelques semaines ou mois après avoir réalisé une finition très belle et semblable au verre sur son avion, un jour, il arrive qu’il remarque qu’il peut légèrement distinguer le tissage du tissu de fibre de verre sous cette magnifique peinture. Cela dérange certains constructeurs et ils deviennent assez contrariés lorsqu’ils remarquent « ÇA » pour la première fois.

Le problème, si vous voulez l’appeler ainsi, n’est pas vraiment de la faute du constructeur. Il s’agit d’une caractéristique des résines polyester.

La plupart des composants en fibre de verre moulés fournis avec les kits ne sont pas fabriqués avec les résines époxy plus coûteuses, mais avec les résines polyester plus économiques. Malheureusement, les résines polyester continuent de légèrement se rétracter après leur durcissement initial.

Ce processus de rétraction peut durer plusieurs mois. À mesure que la résine durcie se rétracte, les fibres de verre deviennent plus proéminentes car elles ne peuvent pas se rétracter. Le résultat… une présence quelque peu visible du tissage du tissu dans la finition de surface. Il faut vraiment y prêter attention pour le voir.

Que pouvez-vous y faire ? À ce stade, pas grand-chose sauf entreprendre un important travail de finition.

Si vous êtes un constructeur qui va mettre plusieurs années à terminer son projet, la « rétraction » aura probablement cessé bien avant que vous n’installiez et finissiez vos pièces en fibre de verre moulées… et vous pourriez ne jamais rencontrer ce « problème ».

Évidemment, les constructeurs rapides sont plus susceptibles d’être confrontés à ce problème esthétique, car ils installeront et termineront leurs composants en fibre de verre peu après les avoir reçus. Il est probable que les pièces reçues auront été moulées récemment… juste avant l’expédition.

Comme mentionné précédemment, les composants en fibre de verre fabriqués avec des résines époxy ne rétrécissent pas lors du durcissement et sont donc moins susceptibles de souffrir de cette caractéristique commune aux stratifiés polyester.

Néanmoins, malgré tout, la plupart des constructeurs préfèrent travailler avec de la résine polyester, qui durcit en quelques minutes, plutôt que de supporter le durcissement nocturne normalement requis pour les époxys.

UNE DERNIÈRE NOTE DE PRÉCAUTION…

Le catalyseur (fluide) utilisé avec la résine polyester est un irritant puissant et est corrosif pour vos yeux. Portez toujours des lunettes de protection lors du mélange d’un lot de résine polyester. Ce peroxyde de MEK (catalyseur) peut provoquer la cécité si des éclaboussures pénètrent dans vos yeux. Rincez immédiatement à grande eau pendant 15 minutes et consultez votre médecin. Il est également nocif, voire potentiellement fatal, s’il est ingéré.

Ne laissez pas cette note de précaution vous effrayer au point de ne pas travailler avec les matériaux et résines en fibre de verre… soyez simplement prudent. Après tout, l’expérience que vous acquérez peut être aussi enrichissante qu’instructive.