Fabriquer une verrière Plexiglass

FABRIQUER SA VERRIÈRE PLEXIGLASS

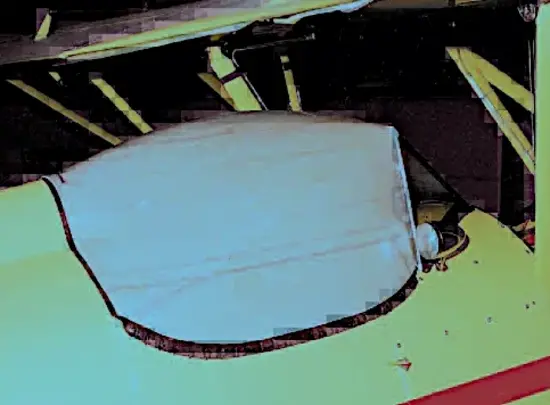

Beaucoup de pilotes ont contemplé les élégantes verrières en plexiglas avec plus qu’une pointe d’envie. Je soupçonne que plus d’un, moi y compris, a souhaité voir son propre appareil en être équipé. Rien d’autre n’offre une vision aussi inégalée avec une protection complète contre les éléments.

Lorsque j’ai décidé pour la première fois de construire mon biplace Stits « Playboy », j’étais résolu à tenter la fabrication d’une verrière. Après quelques recherches et les conseils de la société Rohm and Haas Co. à Bristol, Pennsylvanie, je décidai de me lancer sérieusement.

Le choix du plexiglas est assez important. Il existe plusieurs qualités, et le type IV, dans sa version pré-rétractée, est également résistant aux ultraviolets. Sa température de travail est d’environ 325 °F, et il offre environ trois minutes de temps de manipulation avant de refroidir et de prendre sa forme définitive.

J’ai choisi deux plaques de plexiglas de ½ pouce d’épaisseur, de 4 x 7 pieds. Je pensais que la seconde plaque représenterait une assurance supplémentaire au cas où quelque chose tournerait mal. Bien sûr, si tout allait bien, je me retrouverais avec une « de rechange ».

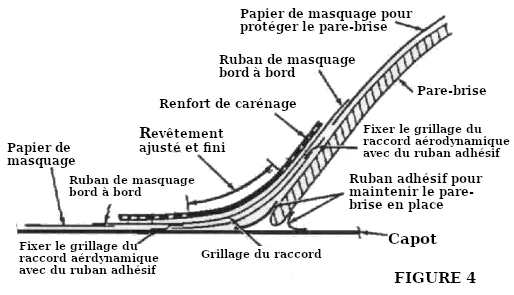

J’ai conçu la verrière de manière à ce que le pare-brise et la verrière soient thermoformés en une seule pièce — le pare-brise devant être séparé plus tard. Cela simplifie la conception du moule et élimine un gabarit supplémentaire. Un avantage supplémentaire réside dans le fait que thermoformer le pare-brise, avec la verrière, assure des lignes symétriques ininterrompues.

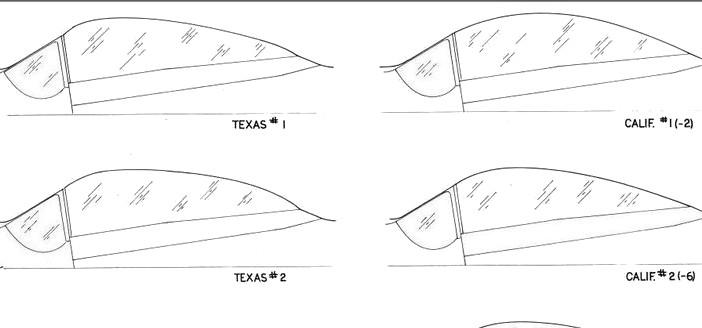

J’ai déterminé les dimensions de la bulle en mesurant soigneusement le fuselage et en obtenant des valeurs approximatives pour la longueur, la largeur et la hauteur. Je dis « approximatives » car il s’agissait d’une opération unique et l’économie était une considération importante. Comme il s’agissait d’une opération unique, il n’y avait aucune possibilité de corriger la forme sur le plan dimensionnel si ma marge pour le retrait s’avérait erronée. Cette situation ne pouvait être déterminée que par essais et erreurs dans le cadre d’une production en série.

L’un des facteurs les plus critiques dans le soufflage d’une bulle en plexiglas est le problème de la chaleur. Il faut veiller à ce que le plexiglas soit porté à la température adéquate, et qu’il absorbe suffisamment de chaleur pour devenir parfaitement souple et flexible.

L’un des facteurs les plus critiques dans le soufflage d’une bulle en plexiglas est le problème de la chaleur. Il faut veiller à ce que le plexiglas soit porté à la température adéquate, et qu’il absorbe suffisamment de chaleur pour devenir parfaitement souple et flexible.

Pour mon projet, j’ai construit une caisse en contreplaqué de 6 pieds de haut et 8 pieds de long. La caisse avait 18 pouces de profondeur, et je l’ai garnie de papier d’aluminium afin de réfléchir la chaleur. Des crochets furent disposés pour maintenir la plaque de plexiglas dans le sens de la longueur et sur la tranche. Ces crochets étaient en réalité de très grandes pinces-ressorts, utilisant une cheville en bois de ¼ de pouce et recouvertes de toile émeri pour mieux saisir le plexiglas. La plaque de plexiglas est lourde et devient extrêmement glissante, surtout lorsqu’elle est chaude.

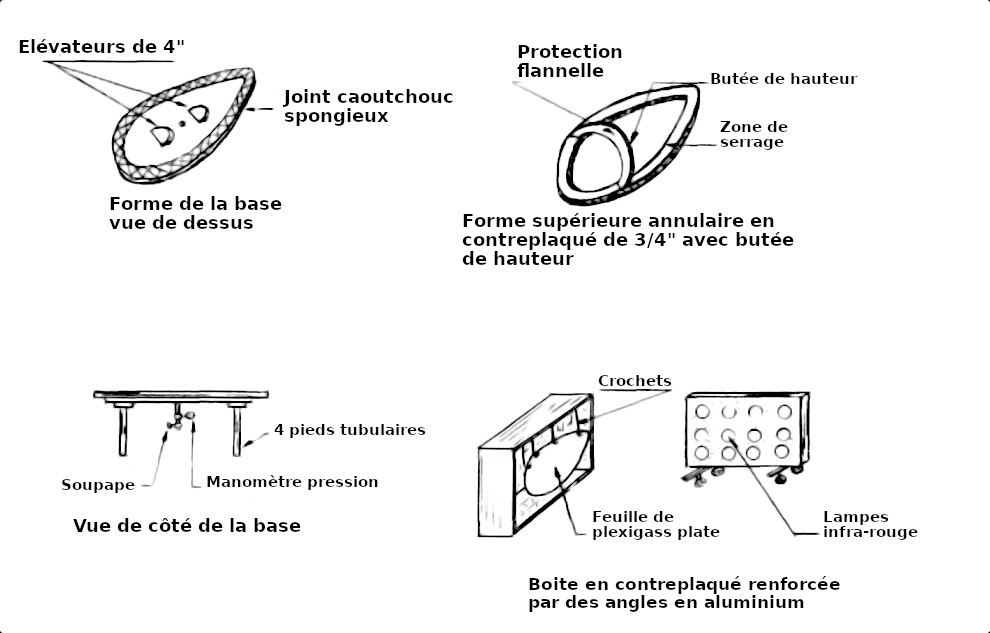

L’étape suivante du procédé consistait à construire la base du moule avec lequel la bulle devait être soufflée. Pour cela, j’ai utilisé deux plaques de contreplaqué de ¾ de pouce. La partie supérieure de la base était découpée de manière à être plus grande de 2 pouces sur tout le pourtour que les dimensions et la forme exactes de la base de la bulle de plexiglas dans son état fini. La marge de 2 pouces représentait la zone de serrage pour les serre-joints en « C ».

L’autre plaque de contreplaqué de ¾ de pouce fut clouée et collée sous la base du moule. Quatre pieds en tuyaux furent fixés afin de surélever la base à une hauteur pratique au-dessus du sol. Une valve d’air d’un demi-pouce ainsi qu’un manomètre furent installés au bas de la base du moule de manière à être facilement accessibles.

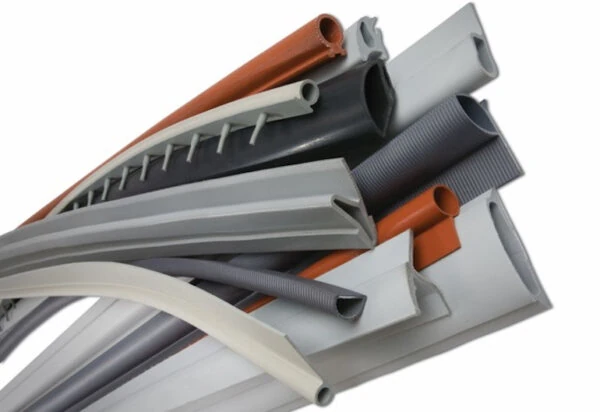

Du caoutchouc mousse d’environ 3/16 de pouce d’épaisseur et de 2 pouces de large fut soigneusement collé tout autour du haut de la base du moule, puis l’ensemble de la base fut recouvert d’une flanelle de coton douce. Le caoutchouc mousse agissait comme joint d’étanchéité à l’air entre le plexiglas chauffé et la base du moule. La flanelle, quant à elle, contribuait à conserver la chaleur latente du plexiglas et aidait à éviter toute détérioration de la surface du verre.

Nous arrivons maintenant à l’anneau de moulage, également appelé anneau annulaire. Cet anneau, construit en contreplaqué de ¼ de pouce, déterminait en grande partie la bulle de plexiglas et le pare-brise finis. L’anneau devait être découpé pour correspondre exactement au sommet de la base du moule.

La partie centrale de l’anneau était découpée selon les dimensions exactes de l’ensemble pare-brise–verrière. Ici, il fallait estimer le retrait approximatif du plexiglas, tenir compte de son épaisseur et déterminer les dimensions intérieures ou extérieures de la bulle. Le dessous de l’anneau devait être soigneusement arrondi et graissé avec du suif afin d’éviter toute rupture du plexiglas.

Ken Anderson, de la société Kenroy Sign Co. à Langhorne, Pennsylvanie, m’offrit très généreusement l’usage de son banc de lampes infrarouges. Ces lampes étaient du type haute puissance.

Il y avait en tout 35 lampes disposées en rangées de sept, montées sur un cadre vertical placé sur roulettes. Les lampes étaient rapprochées à environ 2 pieds de la plaque de plexiglas dans la caisse en contreplaqué. Des cartons furent disposés autour de toutes les ouvertures afin de limiter les pertes de chaleur.

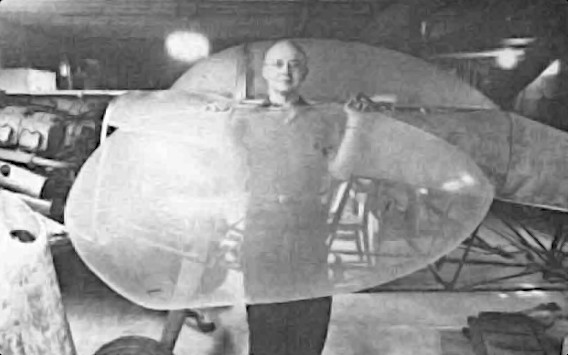

La plaque de plexiglas fut découpée grossièrement pour correspondre au sommet de la base du moule et toute la protection en papier fut retirée. La plaque fut ensuite placée dans le four improvisé et, au bout d’environ 45 minutes, elle était suffisamment chaude. Ken et moi entrâmes dans ce four de fortune, soulevâmes le plexiglas des crochets et le déposâmes sur la base du moule. L’anneau extérieur fut placé en position et serré à l’aide de serre-joints disposés tous les 3 pouces sur tout son pourtour. Il fallut cinq volontaires pour accomplir ce travail et, dès que les serre-joints furent solidement fixés, j’ouvris lentement la valve d’air.

Dans ces conditions, le plexiglas devient une entité vivante, respirante. Cela est dû aux fuites d’air inévitables autour du moule, et pour y remédier, il faut ajuster ou « chevaucher » la valve d’air afin de maintenir la hauteur de la bulle au niveau souhaité. J’utilisai une butée en bois rembourrée à la jonction du pare-brise, réglée à 18 pouces. À cette hauteur, ou sommet de la « bulle », le plexiglas perd 1/16 de pouce en épaisseur.

La méthode de soufflage d’une bulle en plexiglas qui vient d’être décrite est connue sous le nom de méthode du « soufflage libre ». Une autre méthode, tout aussi efficace, est très similaire mais remplace la pression d’air par une boîte à vide et une pompe. Dans les deux cas, le résultat final est identique. Les bulles en plexiglas sont parfaitement transparentes et il n’existe aucune distorsion optique ni altération de la surface.

Les verrières furent saupoudrées de talc pour les besoins de la photographie.