Faire un moule pour une verrière

FAIRE UN MOULE POUR UNE VERRIÈRE

Matériaux et méthodes pour le faire vous-même

Note de l’éditeur : À l’usine Bakeng Deuce à Kenosha, Wisconsin, Austin Cole forme une verrière pour couvrir son avion sportif à cockpit ouvert de type parasol afin de pouvoir le piloter pendant les longs et froids hivers du Wisconsin. Austin n’a pas encore moulé de verrière à partir de l’acrylique de 3 mm à poids moléculaire élevé, mais cet article fournit une compréhension de base des matériaux utilisés pour construire les moules de la verrière. Cette information est initialement parue dans le bulletin d’information Bakeng Deuce.

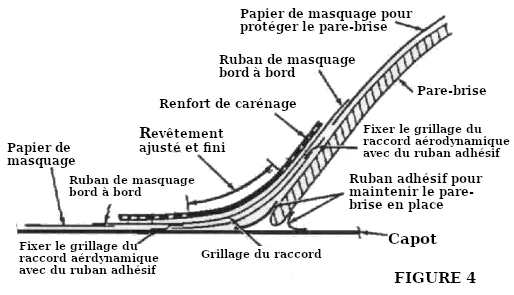

La première étape fût de scotcher le cockpit arrière fermé afin que la poussière provenant de la mousse ne contamine pas l’intérieur. J’ai couvert le cockpit avant pour la même raison. Je recommande d’utiliser le ruban de peintre bleu de marque Scotch (3M) (disponible dans votre centre de bricolage local) ; il a un adhésif qui ne transfère pas la colle et n’endommage pas la finition de l’avion. Plus tard, au moment de mettre de l’époxy et du tissu, nous mettrons un agent de démoulage sur le ruban utilisé pour la protection contre la poussière afin que l’époxy ne colle pas au fuselage.

Le ruban de peintre bleu Scotch (3M) a bien fonctionné pour cette application.

La mousse venait de Aircraft Spruce & Specialty. C’est un polyuréthane à cellules fermées avec une densité de 4,5 livres par pied cube. Elle se ponce bien et ne s’enfonce pas facilement. Elle n’est affectée par aucun solvant sauf l’acétone ou le MEK. Et c’est un plaisir de travailler avec. Elle est vendue en densités plus élevées, mais plus la densité est élevée, plus il est difficile de poncer ou de façonner. Quand vous atteignez le poids de 18 livres par pied cube, autant travailler avec du pin.

Utilisez uniquement l’adhésif en spray contact 3M Super 77 pour assembler les couches de mousse. Si vous utilisez de l’époxy pour coller la mousse ensemble, l’époxy durci sera beaucoup plus dur que la mousse, rendant impossible le ponçage de la ligne de jonction.

Pulvérisez l’adhésif 3M généreusement sur les deux surfaces à coller et attendez jusqu’à ce que vous puissiez toucher les surfaces recouvertes de colle et que la colle ne se détache pas sur votre doigt. Maintenant, collez-les ensemble. Il n’est pas nécessaire de « laisser prendre ». Pulvérisez la surface suivante et ajoutez une autre couche.

Il est temps de commencer le façonnage. Sculptez la mousse avec un couteau à pain à lame dentelée. Taillez-la près de la forme désirée, puis utilisez une ponceuse orbitale avec un abrasif de grain 40. Terminez le façonnage soigneusement avec la ponceuse électrique. Si vous avez une zone trop délicate pour le ponçage électrique, poncez à la main avec du grain 120 à 220. Lors du ponçage à la main, soyez très prudent à ne pas creuser trop profondément. Si vous creusez une rainure, arrêtez. Vous la comblerez plus tard.

Lorsque la forme du moule en mousse terminée, il est prêt à être recouvert de tissu et d’époxy pendant qu’il est dans le cockpit. Pourquoi de l’époxy ? Nos choix sont époxy ou résine polyester, mais je ne fais pas confiance à la résine polyester parce que la plupart utilisent un catalyseur MEK peroxyde ou dérivé, et avec le temps le peroxyde migrera hors du catalyseur. Cette condition vous laissera une mauvaise surprise quelques jours plus tard lorsque vous constaterez que la pâte sur le tissu n’a jamais durci et est encore collante. Si elle durcit, vous pourriez constater qu’elle est irrémédiablement collée à la pièce dont vous vouliez qu’elle se détache parce que certains solvants de la résine polyester peuvent pénétrer l’agent de démoulage. Le retrait est un autre problème qu’il vaut mieux éviter.

Les époxys ne contiennent aucun solvant dans le système résine ou durcisseur. Les deux composants sont stables et ne se détériorent pas sur de longues périodes de stockage. Les époxys auront généralement entre 0,5 % et 1 % de retrait. Mais cela signifie simplement que votre pièce de 18 pouces sortira d’environ 17,91 pouces de long. En d’autres termes, les époxys ne rétrécissent qu’environ 1/10 de ce que font les polyesters. Et avec tout bon agent de démoulage, les époxys se démoulent facilement.

Mais la meilleure qualité des époxys est la facilité de calcul des proportions et du mélange. Les époxys nécessitent ce qu’on appelle un ratio stœchiométrique. Cela signifie, selon Webster, « substances qui sont dans des proportions exactes pour une réaction donnée ». En d’autres termes, si vous mélangez exactement cette quantité de durcisseur avec exactement cette quantité de résine, vous obtiendrez un matériau correctement durci.

La marque West System, fabriquée par Gougeon à Bay City, Michigan, est une époxy bien connue dans le domaine de la construction de yachts. J’ai aussi lu que c’est la marque recommandée par Burt Rutan, et plusieurs fabricants d’avions légers l’utilisent pour les nez, les extrémités et d’autres pièces. Les gens de Gougeon ont un excellent service technique et sont disponibles pour répondre à vos questions et offrir des suggestions. Pour le ratio stœchiométrique parfait, utilisez les pompes pré-calibrées conçues pour le système époxy que vous utilisez.

West System propose deux catalyseurs ou durcisseurs : 205 pour un durcissement rapide et 206 pour des temps de durcissement plus lents. Le 205 prendra environ une heure pour durcir, et le 206 prendra plusieurs heures. Nous avons utilisé le 206 afin de nous laisser suffisamment de temps de travail pour appliquer l’époxy uniformément sans avoir à nous presser.

Revenons maintenant à la verrière du cockpit. Nous avons la forme en mousse poncée et prête à être recouverte de tissu en fibre de verre et d’époxy. Mais d’abord, elle doit être enduite d’un agent de démoulage. Nous avons utilisé le Meguiar’s Mirror Glaze. Après avoir protégé l’avion avec du ruban bleu qui reçoit une couche généreuse de cire pour que l’époxy ne colle pas dessus.

Vous pouvez diluer la cire avec de l’essence minérale. Versez-en un peu dans le haut de la boîte, mélangez avec votre pinceau, et vous obtiendrez une pâte liquide. Appliquez-la sur le ruban bleu, en vous assurant de bien atteindre tous les recoins, fissures et joints. Après évaporation du solvant, vous êtes prêt. Ne mettez pas l’agent de démoulage sur la mousse, nous voulons que l’époxy y adhère.

Alors, faut-il mouiller la mousse avec l’époxy d’abord puis poser le tissu ? Ou faut-il poser le tissu sur la mousse puis brosser l’époxy par-dessus en espérant qu’il le traverse ? La réponse courte est : ça dépend. Vous aurez besoin d’une deuxième paire de mains gantées en vinyle si vous appliquez l’époxy en premier, et cela peut devenir salissant, mais le tissu s’imbibera mieux. Si vous posez le tissu en fibre de verre d’abord et ensuite brossez l’époxy dessus, vous rencontrerez probablement deux problèmes. En plus de la difficulté accrue pour bien imbiber le tissu, le second problème est que le pinceau couvert d’époxy aura tendance à coller au tissu et à le traîner partout sur le moule.

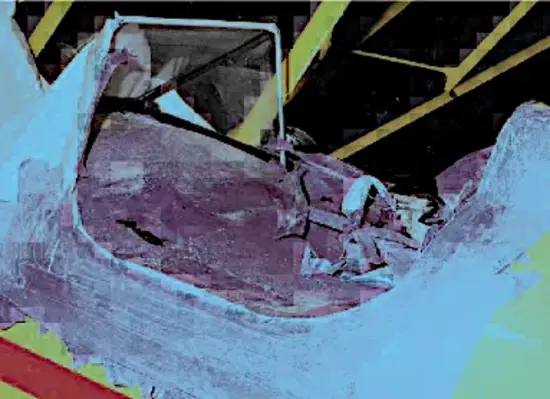

Pour contourner ce problème, nous avons d’abord brossé une bande d’époxy de 4 à 5 pouces, devant et derrière, sur le dessus du noyau. Ensuite, nous avons posé le tissu sec à son emplacement correct sur cette bande humide. Cela maintenait le tissu, nous permettant de travailler à partir de cette zone humide, d’abord un côté, puis l’autre, jusqu’à ce que tout soit enduit et imbibé. Une fois une couche terminée, nous avons découpé une deuxième couche et l’avons immédiatement mise en place et brossée avec de l’époxy. Puis une troisième et enfin une quatrième couche. Pourquoi quatre couches ? Puisque ce noyau va servir de forme pour façonner une verrière en acrylique, nous ne nous soucions pas du poids ou du matériau excédentaire.

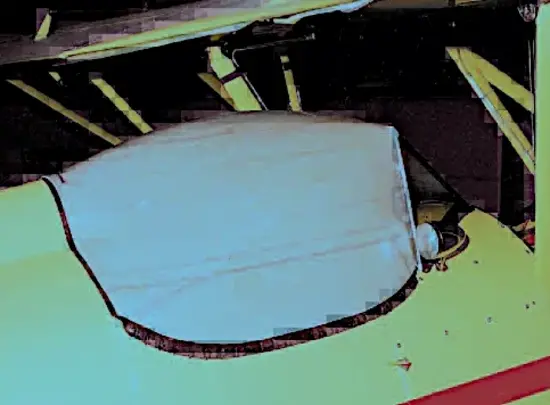

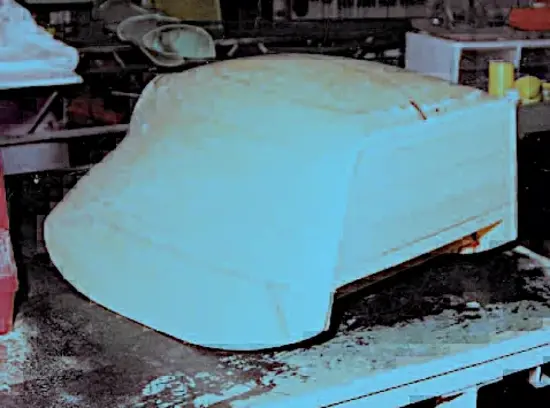

Après avoir laissé durcir l’époxy pendant la nuit, nous avons découpé l’excédent dans la zone du fuselage. Utilisez un outil rotatif Dremel avec une fraise de découpe. Portez un masque, des gants et des lunettes. Vous coupez maintenant du verre, du vrai verre. Une fois la découpe terminée, le moule s’est soulevé directement du cockpit. Le ruban bleu protecteur a été retiré et l’avion est resté intact. Nous avons maintenant un noyau pour la verrière, mais l’armure du tissu lui donne une finition médiocre.

Pour remplir le tissage, nous l’avons pulvérisé avec un primaire uréthane à trois composants qui a la consistance d’un primaire automobile professionnel, tout en se ponçant comme du bois de balsa. Mélangez-le selon les instructions, 4:1:1, par volume, et pulvérisez-le. Laissez 45 minutes entre les couches. Appliquez quatre couches épaisses. Chaque couche semblera sèche au toucher au bout de 45 minutes mais devra durcir pendant la nuit. Poncez maintenant à l’eau avec du papier abrasif grain 220, humide ou sec. Cherchez les creux, bosses ou points hauts. Poncez les points hauts et remplissez les creux avec le 3M Flowable Finishing Putty. Il se ponce facilement et se nivelle tout seul.

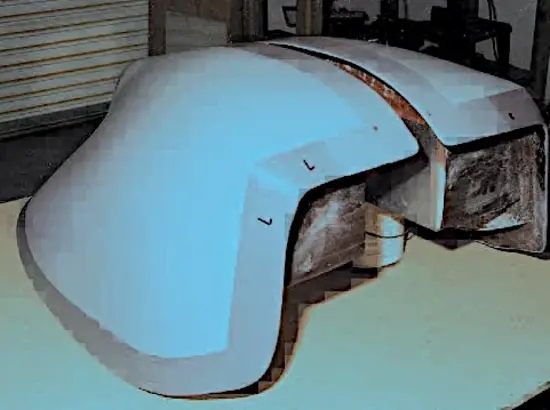

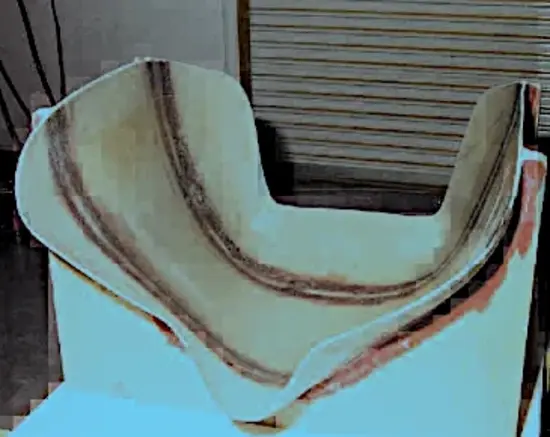

Nous avons emmené notre joli noyau chez Midland Plastics, à Milwaukee, et le personnel là-bas n’a pas pu fabriquer la verrière. Trop complexe comme forme, ont-ils dit. Ils ont demandé que nous coupions le noyau au centre, de l’avant vers l’arrière, et ils essaieraient de former chaque côté séparément. Ils voulaient également un rebord de 3 pouces autour de tout le bord pour maintenir l’acrylique.

Nous nous sommes donc mis à modifier le noyau. Nous avons décidé d’utiliser du solin de toiture en aluminium découpé en carrés de 3 pouces sur 3 pouces, de les fixer au noyau pour suivre au mieux sa forme, et de renforcer en dessous avec de l’époxy et du tissu. De cette façon, la surface extérieure devrait presque correspondre au bord extérieur du noyau, et la solidité serait en dessous. Nous avons couvert le noyau avec du ruban bleu pour le protéger et utilisé du ruban de masquage de X pouces pour établir un chemin de X pouces de large afin de coller nos carrés.

L’aluminium devait être facilement amovible, nous avons donc fixé les carrés avec un adhésif en spray pour photos. Une fois cela fait, nous avons retourné le noyau et préparé une pâte de notre cire de démoulage que nous avons peinte à l’intérieur de l’aluminium, en évitant la mousse et le tissu en verre. Une fois la cire sèche, nous avons appliqué un gel coat, laissé durcir, puis commencé à ajouter des longueurs de tissu pré-découpé et de l’époxy. Nous avons laissé le tout durcir pendant la nuit.

Après avoir retiré le ruban bleu et les carrés d’aluminium, nous avons découpé les bords irréguliers du tissu, fait un peu de ponçage orbital des bords, beaucoup de ponçage des joints du rebord, et avons apprêté le rebord en gris foncé pour ne pas perdre notre ligne de repère pour la découpe ultérieure de l’acrylique.

Nous avons appliqué un gel coat pour remplir les creux, piqûres et vides, et enfin nous avons coupé le noyau en deux, de l’avant vers l’arrière. Maintenant, direction Midland Plastics pour le deuxième essai. Souhaitez-nous bonne chance !