Utilisation des colles -2/2-

UTILISATION DES COLLES -2/2-

Presque tout se détériore avec l’âge et les colles ne font pas exception.

De nombreux constructeurs croient que tous les époxys sont des super-adhésifs et qu’ils produiront des joints indestructibles, peu importe la médiocrité de l’ajustement. Ce n’est pas tout à fait vrai.

D’une part, il existe une différence entre les résines époxy utilisées pour les stratifiés en fibre de verre et les adhésifs époxy structurels plus épais, spécialement formulés pour réaliser des joints solides en bois et des assemblages collés. Les deux types sont des adhésifs mais ils sont formulés pour des usages différents. De toute évidence, l’adhésif structurel époxy, plus épais, possède de meilleures qualités de remplissage des interstices. La résine époxy pour stratification, plus fluide, risque au contraire de s’écouler d’un assemblage en bois et de produire un joint faible, appauvri en colle, si vous tentez de l’utiliser comme colle structurelle.

Et pourtant, dans la construction d’un avion, le caractère de l’un ou l’autre type de résine époxy est souvent volontairement modifié par les constructeurs grâce à l’ajout d’agents épaississants (micro-ballon, fibres broyées et flox) pour des applications structurelles ou esthétiques particulières. Cela dit, j’ajouterais seulement cette mise en garde : n’ajoutez jamais de solvants à un adhésif structurel destiné au collage de joints en bois.

Les époxys, parce qu’ils ne contiennent aucun ingrédient volatil, sont bien connus pour le fait qu’ils ne subissent pratiquement aucun retrait au durcissement. Les résines polyester, en revanche, continuent de se rétracter légèrement pendant plusieurs jours jusqu’à ce que le stratifié en fibre de verre stabilisé soit enfin stable. Voilà pourquoi certaines pièces en fibre de verre ne s’ajustent plus aussi bien plus tard.

La caractéristique de non-volatilité, typique des époxys, les rend compatibles avec la plupart des matériaux. Par exemple, les époxys n’attaqueront ni ne dissoudront aucun type de mousse… même le polystyrène.

Dans l’ensemble, vous constaterez que les époxys sont plutôt lents à durcir, bien qu’il existe des formulations leur permettant de durcir rapidement. Celles-ci sont communément appelées «époxys 5 minutes». Elles sont très pratiques pour maintenir et immobiliser temporairement des pièces mais je n’utiliserais aucun époxy 5 minutes comme adhésif structurel.

Certains constructeurs nourrissent des doutes persistants à propos des époxys et se demandent souvent combien de temps leurs joints « époxydés » dureront. De plus, ils sont troublés par des récits exagérés selon lesquels les joints à l’époxy ramolliraient et s’affaibliraient sous le soleil d’été.

Certains constructeurs nourrissent des doutes persistants à propos des époxys et se demandent souvent combien de temps leurs joints « époxydés » dureront. De plus, ils sont troublés par des récits exagérés selon lesquels les joints à l’époxy ramolliraient et s’affaibliraient sous le soleil d’été.

Il est vrai que presque tout se détériore avec l’âge et les colles ne font pas exception. Mais il est également vrai que la durée de vie ultime des joints structurels collés à l’époxy n’a pas encore été établie. Les joints collés, au fil des ans, subiront des variations incessantes de température et d’humidité qui provoquent le gonflement et le retrait naturels du bois. Cela est parfois très visible. Ce qui l’est moins, ce sont les contraintes exercées sur les joints de colle par ces changements dans le bois. De plus, les effets cumulatifs du vieillissement et de la détérioration peuvent encore aggraver la situation et, en fin de compte, affaiblir et faire céder certains joints. Cette tendance cyclique est inévitable et se manifeste à des degrés divers, même lorsqu’un avion est soigneusement entretenu et toujours abrité dans un hangar.

Les joints collés à l’Aerolite et, particulièrement, à la résorcine ont démontré une capacité remarquable à résister à la détérioration à long terme. De toute évidence, la même affirmation ne peut pas encore être faite pour les époxys, car ils n’existent pas depuis aussi longtemps, mais les perspectives sont favorables.

Par exemple, plusieurs appareils composites VariEze construits par des amateurs volent depuis bien plus d’une décennie maintenant (12 ans), et aucun ne s’est décollé ni n’a fondu pour dégouliner au sol en formant des flaques gluantes d’époxy, de moteur et de roues, là où se trouvait autrefois un avion racé stationné en plein soleil.

Nous savons toutefois que les résines et adhésifs époxy qui durcissent à température ambiante sont bel et bien sensibles à la chaleur à des degrés divers et ont tendance à ramollir lorsque la température des structures atteint environ 180 °F (82 °C).

Mais soyons réalistes : il est hautement improbable que l’avion entier, chaque pièce, dessus et dessous, intérieur et extérieur, atteigne simultanément une telle température… même si vous le laissez stationné toute la journée sous le soleil ardent de l’Arizona, de la Californie ou du Texas.

Toutefois, pour pallier cette faiblesse, la plupart des composites sont peints en blanc et parviennent à résister à une exposition à de hautes températures de surface sans subir de dommages structurels internes.

Il y a autre chose que vous devriez savoir sur les époxys : tous ne sont pas étanches. Beaucoup de types (ou marques) sont clairement sensibles à l’humidité et ne devraient pas être utilisés pour des applications structurelles aéronautiques.

Les époxys présentent une autre particularité qui inquiète certains constructeurs : ils sont connus pour avoir une résistance relativement faible au pelage. Cependant, gardez à l’esprit que les joints collés dans un avion sont principalement conçus pour supporter des charges en cisaillement. Par conséquent, cette caractéristique devient relativement insignifiante. Côté positif, la plupart des époxys ne sont pas affectés par les champignons de pourriture, l’huile ou l’essence, et ils produisent des joints solides et durables.

TRAVAILLER AVEC LES ADHÉSIFS

À l’exception de la colle à résine plastique, la plupart des adhésifs considérés comme adaptés à la construction aéronautique sont des adhésifs bi-composants constitués d’une résine et d’un durcisseur (catalyseur).

PRÉCAUTIONS DANS LE MÉLANGE DES ADHÉSIFS

Le rapport résine/durcisseur à utiliser pour une colle donnée est déterminé par le fabricant et ne doit pas être modifié arbitrairement par l’utilisateur. Suivez toujours les instructions de mélange et d’application du fabricant.

Dans le cas des époxys, une erreur dans le dosage et le mélange de la résine et du durcisseur peut donner une époxy sensible à l’humidité qui durcit trop et devient cassante, ou qui reste molle et faible. Il est très difficile de mesurer avec précision de petites quantités de résine et de durcisseur quand les rapports sont du type 10:1 (Hughes FPL-16A), ou même 5:1 (systèmes époxy West).

Pour cette raison, les époxys comme le T-88 et les adhésifs structuraux APCO, qui se mélangent à parts égales (1:1), sont très populaires auprès des constructeurs amateurs.

Un constructeur se plaignait des mauvais résultats obtenus avec son adhésif T-88A. Le pauvre homme ne s’était apparemment pas rendu compte qu’il fallait mélanger la Partie A avec la Partie B pour activer l’adhésif. Ne supposez rien. Lisez les instructions et suivez-les à la lettre. Si le fabricant indique que la température de travail doit être supérieure à 70 °F (21 °C), croyez-le. S’il dit de mélanger 10 parts de résine pour 4 parts de durcisseur (en poids), croyez-le aussi. Le mélange des résines et adhésifs au poids plutôt qu’au volume est fortement recommandé. Utilisez une balance de précision (pharmacies et magasins diététiques en proposent souvent) pour garantir l’exactitude.

Avec le Polyvinylester, les époxys West System, l’adhésif Hughes FPL-16 et d’autres résines nécessitant des rapports de mélange précis avec de petites quantités de durcisseur, de petites seringues en plastique (sans aiguilles) peuvent s’avérer utiles pour obtenir la précision nécessaire.

PRÉPARATION DES JOINTS

Une plaque de verre possède une surface extrêmement lisse, presque parfaite à l’œil nu. Humidifiez le verre, posez une autre plaque par-dessus et le film d’eau lie virtuellement les deux plaques. Impossible de les séparer en soulevant la plaque supérieure : la tension superficielle les a, en quelque sorte, collées.

Le point à retenir est qu’un joint en bois parfaitement ajusté garantit, de la même manière, la meilleure liaison possible avec n’importe quelle colle. La meilleure surface pour toute colle est toujours une surface fraîchement préparée juste avant collage. Bien que les surfaces rabotées soient excellentes, des surfaces bien ajustées et soigneusement poncées sont tout aussi efficaces avec les époxys à condition d’utiliser un abrasif de bonne qualité (oxyde d’aluminium, etc.).

Les surfaces fraîchement poncées doivent être essuyées avec un chiffon humide ou nettoyées à l’air comprimé avant l’application de la colle. Les contreplaqués de bouleau doivent toujours être poncés légèrement pour éliminer la surface vitrifiée.

À noter : certains constructeurs rendent volontairement rugeuses les surfaces du bois (griffures ou ponçage grossier) croyant à tort que cela offre une meilleure adhérence. Ce n’est pas le cas. En revanche, les surfaces métalliques comme les peaux d’aluminium doivent être rugosées si l’on veut qu’une couche de fibre de verre époxiée ou un placage de bois y adhère durablement. Évidemment, les surfaces à coller doivent être propres et exemptes de poussière, huile, cire, vernis ou peinture de toute sorte, dope, gelcoat ou contamination par silicone.

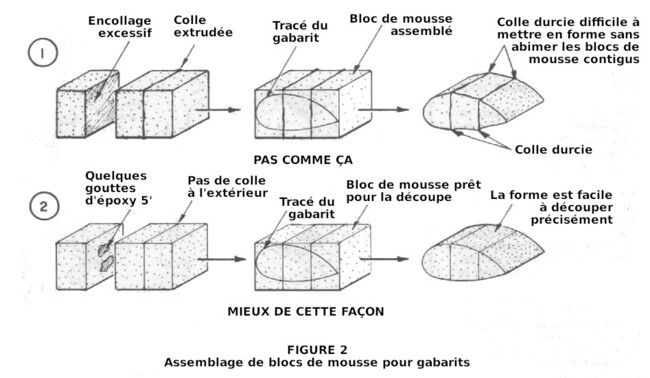

La plupart des adhésifs époxy sont appréciés pour leur capacité de remplissage des interstices, qui permet de réaliser des joints efficaces même lorsque l’ajustement des pièces n’est pas parfait. Mais cette capacité varie selon le type d’adhésif utilisé.

APPLICATION DE LA COLLE

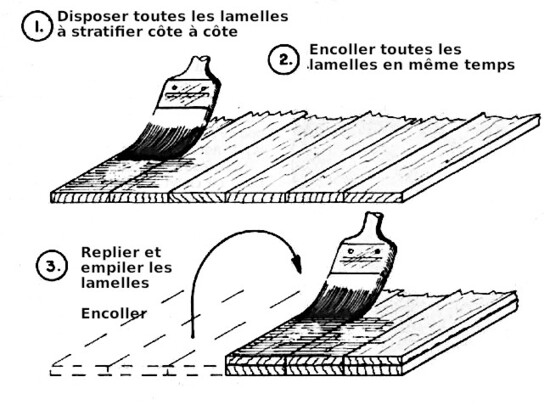

Une liaison solide est pratiquement garantie lorsqu’il existe un bon contact entre la couche d’adhésif et les deux surfaces de bois sur toute la ligne de collage. La couche doit être continue et exempte de bulles d’air ou de particules étrangères.

Il est généralement admis de brosser ou d’étaler l’époxy sur les deux surfaces de contact avant d’assembler et de serrer les pièces. Ceci est particulièrement recommandé lors du collage de grandes surfaces de contreplaqué. Le temps nécessaire pour étaler l’époxy fait que le film commence à être absorbé et la quantité restante sur une seule surface peut ne pas suffire à bien enduire l’autre surface au moment de l’assemblage.

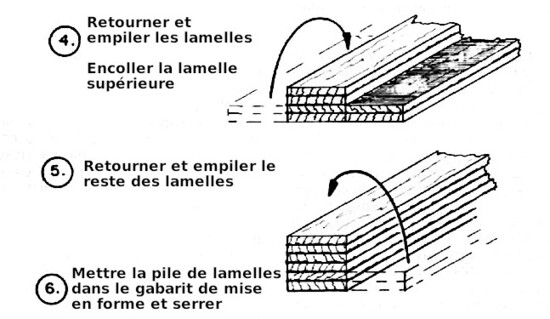

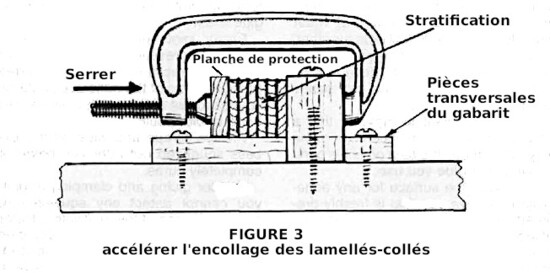

PRESSION DE SERRAGE

La pression exercée doit être juste suffisante pour obtenir un léger mais uniforme débordement de colle le long des lignes de collage. Les joints époxy ne nécessitent pas une forte pression de serrage. Au contraire, des pressions trop fortes doivent être évitées, car elles pourraient expulser la majeure partie de l’adhésif et produire un joint faible, «affamé de colle». Toujours racler et essuyer l’excès de colle débordée avant qu’elle ne durcisse complètement.

Si, après collage et serrage, vous ne voyez aucun débordement, vérifiez la zone du joint avec une cale d’épaisseur. Si elle s’insère, cela peut indiquer un défaut : avez-vous oublié d’appliquer la colle à cet endroit ? L’époxy était-elle déjà trop épaisse ou en cours de prise avant le serrage ? Mieux vaut enquêter.

EFFETS DE L’HUMIDITÉ ET DE LA MOISISSURE

À l’exception peut-être de l’époxy T-88, qui peut apparemment être appliqué sur du bois humide, les résines époxy sont sensibles à la teneur en humidité des pièces de bois à coller. La qualité des joints collés est aussi influencée par l’humidité de l’air dans l’atelier. Vos meilleurs collages sont assurés lorsque la teneur en humidité des deux pièces de bois est comprise entre 8 % et 15 %.

Comme vous le savez, le bois destiné à l’aéronautique sort de la scierie séchée au four à environ 12 % d’humidité. Heureusement, ce taux reste assez stable, sauf si les surfaces non protégées sont exposées longtemps à des conditions très sèches ou très humides.

En hiver, certains constructeurs, cherchant à atteindre la température minimale de collage recommandée, remarquent que le chauffage assèche l’air. Le bois perd alors beaucoup de son humidité et les difficultés de collage augmentent. Essayez de maintenir l’humidité relative de votre atelier autour de 45 %. Si la teneur en humidité du bois descend sous 8 %, le bois rétrécit et devient très absorbant. Cela peut provoquer des joints faibles, affamés de colle si l’on n’y prend pas garde. Puis, l’été venu, avec une humidité plus élevée, ces mêmes joints seront soumis à des contraintes excessives lorsque le bois gonfle en absorbant l’humidité.

Les températures de collage les plus favorables se situent entre 21 et 24 °C (70–75 °F), pour toutes les colles synthétiques et les époxys.

À noter : l’époxy T-88 peut être utilisée dès 2 °C (35 °F), mais son temps de prise et de durcissement sera alors beaucoup plus long que dans la plage recommandée.

En hiver, un piège fréquent consiste à chauffer l’air de l’atelier à 21 °C, alors que les pièces de bois, stockées dehors ou au sol froid, n’ont pas encore atteint cette température. Dans ce cas, même si l’air est chaud, le bois est encore trop froid pour être collé correctement. Lorsque la documentation mentionne une température minimale de collage, elle s’applique aussi bien à l’air qu’au matériau à coller.

TEST DES JOINTS DE COLLE

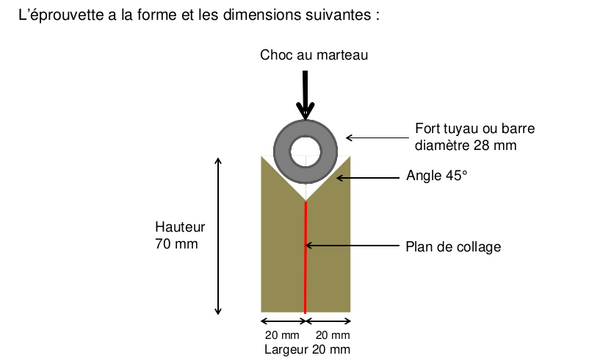

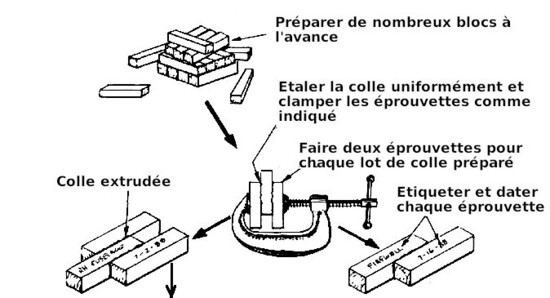

Malheureusement, la seule manière de vérifier la solidité d’un joint est de le détruire, chose évidemment inacceptable car vous n’avanceriez jamais dans la construction de l’avion si vous passiez votre temps à coller et casser des joints. Une méthode plus pratique consiste à fabriquer de petits échantillons de test en bois collés avec le même lot de colle que celui utilisé pour l’assemblage.

- Réalisez deux échantillons de test après chaque collage.

- Identifiez-les et datez-les.

- Laissez-les durcir au moins une nuit.

La plupart des époxys nécessitent jusqu’à 15 heures avant de pouvoir être mis en charge. Et, pour atteindre leur résistance finale, presque toutes les colles demandent une semaine de conditionnement.

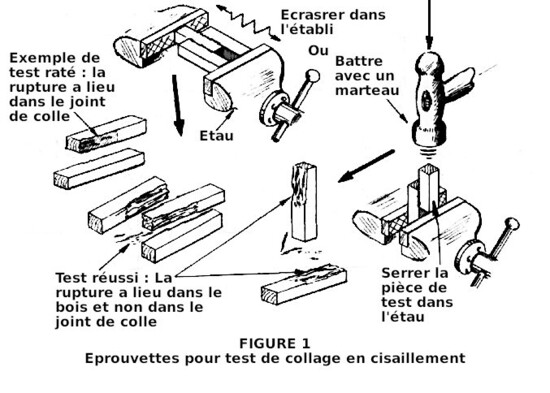

TESTER LES ÉCHANTILLONS DE COLLE

Testez un échantillon de colle jusqu’à destruction une fois le temps de durcissement minimum écoulé. Comme vous ne recherchez pas de données scientifiques, peu importe si le joint est détruit en écrasant l’échantillon dans un étau ou avec un coup sec de marteau. Dans les deux cas, ce sont les fibres du bois qui doivent se rompre et non la ligne de colle. Cependant, si une petite partie de la ligne de colle apparaît dans la zone fracturée, le résultat reste acceptable. Mais ne vous contentez jamais de moins de 75 % de la ligne de colle adhérant au bois fracturé.

Si vous avez du mal à obtenir des joints où le bois casse avant la colle, vérifiez si votre époxy n’est pas trop vieille. La durée de conservation de la plupart des résines époxy est de 9 à 12 mois.

Un autre exemple de problème : N’utilisez jamais l’Aerolite et l’époxy dans le même espace de travail en même temps. Les vapeurs de l’acide durcisseur de l’Aerolite peuvent dégrader les joints époxy non durcis, qui risquent de ne jamais atteindre leur pleine résistance. En revanche, une fois l’Aerolite complètement durcie, elle n’affectera plus les joints époxy voisins. Autrement dit, vous pouvez avoir des pièces collées côte à côte avec Aerolite et époxy, à condition que l’une ou l’autre soit déjà complètement durcie.

L’UTILISATION DES COLLES PEUT ÊTRE DANGEREUSE POUR LA SANTÉ

Seules les époxys non durcies provoquent des irritations, des lésions cutanées et d’autres risques pour la santé. Les principaux responsables sont les durcisseurs qui contiennent des amines aliphatiques (substances fortement alcalines, à l’odeur proche de l’ammoniaque). Certaines époxys sont présentées comme sûres et sans risque d’irritation. Cela peut être vrai pour certaines personnes mais peut-être pas pour vous. Il est plus prudent de supposer que toute époxy finira par avoir un impact négatif sur votre santé. Les effets nocifs sont cumulatifs et liés à la fréquence et à la durée de l’exposition.

Les principales voies d’exposition sont :

- le contact cutané,

- l’inhalation.

Comment se protéger ?

- Travaillez uniquement dans un espace bien ventilé.

- Évitez tout contact cutané avec l’époxy.

- Portez des gants en caoutchouc, ou utilisez au minimum une crème barrière comme PR 88.

- Utilisez un masque facial à filtre organique.

- Lavez vous fréquemment les mains et votre peau avec de l’eau et du savon.

- Portez des lunettes de protection lors de l’utilisation de MEK ou MEKP.

- Ou mieux encore… faites faire le travail à quelqu’un d’autre.

Enfin, si vous ne l’avez pas déjà fait, lisez attentivement les étiquettes de sécurité sur les contenants.