Méthodes de construction -2/2- Nervures métal

MÉTHODES DE CONSTRUCTION – PART.2 – NERVURES MÉTAL

Une nervure en treillis de bois est constituée de nombreuses petites baguettes et goussets, alors que la nervure métallique ordinaire est formée à partir d’une seule ébauche métallique. Le travail nécessaire pour couper, ajuster et coller les petites pièces de bois et les goussets est considérable. Une nervure métallique, en revanche, exige simplement la découpe et le pliage d’un rebord tout autour de la nervure. Cela se fait facilement.

L’ébauche de nervure métallique est serrée dans un bloc de formage maintenu dans un étau, et le rebord est plié avec un maillet en plastique. Même en comparant une nervure en contreplaqué massif avec la nervure métallique, pour la facilité de construction, la nervure en bois serait perdante s’il fallait coller et clouer des âmes sur le contreplaqué. Le coût et le poids des nervures en contreplaqué font briller la nervure en aluminium en comparaison (je ne le voulais pas tout à fait dire ainsi !).

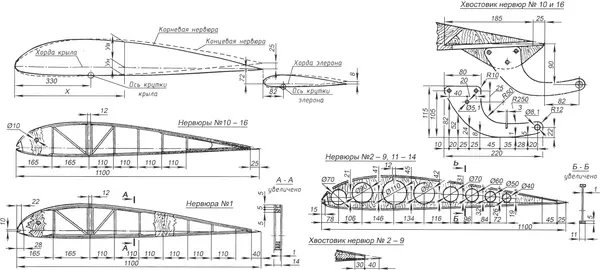

Vos plans montrent une nervure métallique. Un dessin à l’échelle réelle du profil aérodynamique est inclus dans le colis que vous avez reçu, ainsi que toutes les dimensions nécessaires. Même les trous d’allégement de la nervure sont indiqués mais, comme avec certains plans, il n’y a pas un seul mot sur la fabrication des nervures. Si vous avez choisi une des conceptions métalliques éprouvées, vous avez de la chance car il existe beaucoup de bons documents écrits sur les méthodes de construction utilisées dans les conceptions plus anciennes.

Les concepteurs de celles-ci et d’autres avions aussi ont fourni beaucoup de documentation dans le passé sur la construction métallique aéronautique. Vous pouvez faire vôtre la majorité de ces précieuses informations en grâce aux manuels de travail du métal disponibles . Achetez ces manuels… ils coûtent moins cher que les matériaux que vous pourriez sinon gaspiller.

« Savoir ce qu’il faut faire rend facile l’apprentissage de comment le faire ! » Incidemment, les procédures pour fabriquer des nervures d’aile métalliques sont identiques aux procédures pour fabriquer des cloisons et toutes sortes de formes et de petites nervures pour le reste du projet.

RÉACTION TYPIQUE DU CONSTRUCTEUR

« Construire un avion métallique ? Pas moi ! Je n’ai pas l’équipement. » Quel équipement ? La plupart d’entre nous, citoyens du « Faites-le vous-même », possèdent sans aucun doute un certain nombre d’outils à main, y compris des cisailles à tôle quelconques. En plus de cela, les seuls outils spéciaux susceptibles d’être nécessaires pour fabriquer des nervures

d’aile métalliques seraient :

- Un maillet en plastique et un maillet en caout-

chouc. - Une barre de soudure et

- éventuellement des pinces à onduler (peuvent être fabriquées maison).

- Un étau d’établi.

En y réfléchissant, vous pourriez déjà posséder ces articles d’atelier courants. Sinon, un petit tour dans un magasin de bricolage du quartier vous équipera « pronto ».

Il est plus facile d’être précis lorsqu’on travaille le métal que lorsqu’on travaille le bois. Vous devez donc vous conditionner à être méticuleux et méthodique lorsque vous travaillez le métal. Sinon, toute négligence se verra dans la grossièreté de la pièce terminée. Ou pire, aboutira à une pièce fissurée et inutilisable.

Comme vous l’avez peut-être déjà compris, un morceau de métal utilisé pour fabriquer la nervure d’aile s’appelle une ébauche. Cette ébauche est découpée environ un pouce plus grande que le bloc de formage pour permettre le rebord qui devra être plié. Les bords de l’ébauche doivent toujours être ébavirés avec une lime et une toile émeri avant de la manipuler et de travailler avec. Les bords lisses vous éviteront des coupures aux doigts et empêcheront les criques au niveau des plis.

Pour certains constructeurs, découper une petite pièce de métal à partir d’une grande tôle pose un problème. À savoir : comment diable manipuler une grande plaque d’aluminium molle et peu coopérative ? Si l’économie extrême n’est pas une grande préoccupation pour vous, il serait très agréable de faire cisailler la tôle en pièces approximativement de la taille des nervures dans un atelier de tôlerie. Bien sûr, le cisaillement se fera uniquement en lignes droites, d’où une certaine perte de métal.

Une autre méthode, et peut-être la meilleure, consiste à découper les ébauches de nervure à la scie à ruban. Si la tôle est grande, il vous faudra quelqu’un pour vous aider à la soutenir. Une lame à dents fines pour métal fonctionnant à vitesse normale fait un excellent travail sur l’aluminium.

Une autre méthode, et peut-être la meilleure, consiste à découper les ébauches de nervure à la scie à ruban. Si la tôle est grande, il vous faudra quelqu’un pour vous aider à la soutenir. Une lame à dents fines pour métal fonctionnant à vitesse normale fait un excellent travail sur l’aluminium.

Encore une autre méthode consiste à utiliser une scie sauteuse électrique avec une lame pour métal. La découpe de tôle d’aluminium ne nécessite pas de faibles vitesses de lame comme c’est nécessaire pour découper l’acier… il suffit d’utiliser une lame à dents fines pour métal. L’utilisation d’une scie sauteuse est un peu moins qu’une méthode hautement recommandée car elle exige le développement d’une technique appropriée et un bon support du matériau. Sinon, attendez-vous à une découpe grossière. Donc, laissez une grande marge pour la découpe des ébauches de cette façon.

Comme la tôle de nervure est très fine, vous pouvez même découper les ébauches avec une simple lame de scie à métaux tenue à la main, à laquelle vous fixez un manche en bois. C’est plus lent mais néanmoins efficace. Là encore, une lame à dents fines doit être utilisée.

Vous pouvez naturellement découper les ébauches avec des cisailles à tôle… les cisailles aviation sont les meilleures. En utilisant cette méthode, découpez l’ébauche environ 1/4″ plus grande lors de la coupe initiale, puis approchez progressivement de la ligne tracée. Cela minimise l’effet de froissage sur le métal, provoqué chaque fois que vous pressez les poignées pour couper.

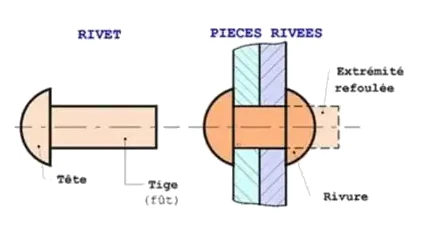

Un mot sur le pliage du métal. Aucun pli avec angle vif n’est autorisé dans le travail aéronautique. Le métal peut cependant être plié à un « rayon minimum », dépendant de la dureté et du type de métal concerné, avec une assurance raisonnable qu’il ne fissurera pas. Il ne fissurera pas lorsqu’il est plié à son rayon minimum…si les bords du métal sont lisses et si vous effectuez le pli une seule fois !

Vos plans prévoient sans aucun doute l’utilisation d’aluminium trempé 2024 ou 6061. Ces deux alliages peuvent être travaillés et formés en nervures puis installés dans l’avion sans traitement thermique. Par exemple, je ne vois aucune raison terrestre d’utiliser de l’aluminium non trempé 2024-0 (état recuit), puis de transporter tout le lot de nervures dans un four pour traitement thermique avant qu’elles puissent être utilisées. Bien sûr, l’aluminium tendre se forme facilement, mais pour simplement former les rebords des nervures d’aile, les deux autres qualités de métal peuvent être travaillées presque aussi facilement.

Puisque les nervures d’aile sont fabriquées à partir de matériau mince, (.025″ à .032″), le rayon de pli minimum sera d’environ 1/8″ ou tel qu’indiqué dans les plans. Souvenez-vous, aucun angle carré dans la fabrication des plis métalliques sur les pièces d’aéronef. Tous les bords doivent avoir un rayon arrondi,

Puisque les nervures d’aile sont fabriquées à partir de matériau mince, (.025″ à .032″), le rayon de pli minimum sera d’environ 1/8″ ou tel qu’indiqué dans les plans. Souvenez-vous, aucun angle carré dans la fabrication des plis métalliques sur les pièces d’aéronef. Tous les bords doivent avoir un rayon arrondi,

sinon le métal se fissurera et cèdera en utilisation. Voilà pour les préliminaires.

FABRICATION DES GABARITS

Naturellement, vous voudrez garder vos plans intacts et en bon état mais, d’une manière ou d’une autre, vous devez trans poser la forme de la nervure d’aile en taille réelle sur le matériau en bois dur que vous utiliserez plus tard pour fabriquer un bloc de formage de nervure. Ce procédé de duplication est réalisé en utilisant un gabarit. Vous pouvez faire un gabarit directement à partir du dessin de la nervure d’aile sans ruiner les plans. Il suffit de scotcher le tracé en pleine grandeur de la nervure sur une feuille d’aluminium ou de métal galvanisé et de faire des marques de pointeau à travers le dessin à chaque coordonnée ou point significatif le long du profil de la nervure. Après avoir retiré le dessin, reliez les points poinçonnés en utilisant une latte flexible ou une règle de courbe française (pistolet à dessin industriel). Utilisez un traceur pour faire les lignes de connexion à travers les coordonnées. Ceci est plus précis qu’un feutre ou un trait de crayon.

Voici une autre manière de transférer le dessin grandeur réelle sur votre matériau de gabarit. Posez une feuille de vélin sur le dessin et tracez-le. Ce tracé sur vélin est ensuite découpé grossièrement et collé sur le matériau du gabarit métallique avec de la colle contact (pas de colle blanche ou de colle universelle qui risque de déformer le papier par humidité). Poursuivez en découpant le gabarit à travers le vélin et tout le reste. Les lignes du dessin faciliteront la mise en forme exacte à la lime. Laissez le dessin collé de façon permanente.

Si possible, découpez le gabarit à la scie à ruban. Enfin, ajustez le gabarit soigneusement avec une lime douce de 10″. À ce moment, marquez et enlevez du bord extérieur (bord du bord tombé) 0,025″, ou l’épaisseur du matériau de la nervure, pour permettre le rebord. Le gabarit doit avoir cette marge dimensionnelle retirée de tous les bords avant la finition finale du gabarit, sinon vous vous retrouverez avec des “nervures trop grosses” qui pourraient causer toutes sortes de problèmes lors de l’assemblage de l’aile.

Deux trous de 1/4″ servant de trous de goupilles d’alignement sont maintenant percés où cela est pratique, aux extrémités opposées du gabarit et le long de la ligne centrale là où aucune structure ou attache ne pourrait interférer.

Chaque ébauche de nervure devra aussi être poinçonnée et percée, à partir du gabarit, pour fournir deux trous d’alignement afin d’assurer que chaque nervure sera correctement repérée sur le bloc de formage durant l’opération de formation du rebord.

LE BLOC DE FORMAGE

L’étape suivante est la construction d’un bloc de formage autour duquel les rebords de chaque nervure seront pliés.

Sélectionnez une planche de bois dur à grain droit pour fabriquer le bloc de formage. Bouleau, érable ou un matériau similaire pouvant être découpé et façonné conviennent tout aussi bien. N’utilisez pas du bois tendre si plus d’une seule nervure doit être fabriquée car durant le formage, les bords du bloc de formage, étant tendres, cèderont sous le métal plié et le rayon original deviendra de plus en plus grand. Deux blocs de formage séparés doivent être fabriqués. Un pour les nervures gauches et un pour les droites. Ils seront, bien entendu, réalisés à partir du gabarit que vous avez déjà terminé.

Tracez le contour du gabarit sur le bois en utilisant un couteau X-acto à pointe fine ou un traceur. Découpez le bloc de formage à la scie à ruban ou par tout autre moyen à votre disposition. Serrez le bloc de formage dans un étau et travaillez soigneusement ses bords jusqu’à la ligne tracée.

Si vous avez une ponceuse à disque avec table réglable, réglez-la pour environ 5° et biseautez soigneusement les bords du bloc de formage tout autour. Sinon, rabotez et limez les bords à cet angle. Ce biseau compensera le retour élastique naturel du métal lorsque vous tentez de le plier. Le biseau de 5° peut suffire à certains endroits mais cela peut être déterminé après avoir fabriqué une nervure et ajusté le biseau en conséquence. (Souvenez-vous que vous devez en faire une droite et une gauche.) Arrondissez le bord haut du biseau à la lime pour obtenir un rayon de 1/8″ tout autour du bloc de formage.

Si vous avez l’intention d’utiliser un seul bloc de formage au lieu d’en fabriquer un gauche et un droit, autant arrondir les deux bords du bloc et utiliser le même bloc de formage pour les nervures gauches et droites. Bien sûr, comme vous n’aurez alors aucun biseau, dans ce cas, vous devrez marteler à la main le rebord encore quelques degrés après que la nervure aura été retirée du bloc.

LES ÉBAUCHES DE NERVURES MÉTALLIQUES (Les blanks)

Découpez les ébauches environ un pouce plus grandes (tout autour) que le bloc de formage. Cela laisse une marge suffisante pour former le rebord. Poinçonnez et percez les deux trous d’alignement en utilisant le gabarit comme guide de perçage. Ne tracez pas l’ébauche métallique directement depuis le gabarit original car cette ligne tracée serait la ligne de pli. Aucune marque de traceur ne doit jamais être faite sur le métal à moins que cette ligne soit destinée à être découpée. N’oubliez pas de lisser les bords de l’ébauche avant toute opération de pliage.

FORMATION DE LA NERVURE MÉTALLIQUE

Ceci est « super-relx » après la fabrication du gabarit et du bloc de formage, c’est l’étape la plus facile et la moins exigeante… si elle est réalisée correctement.

Vous aurez besoin d’un bloc de soutien en contreplaqué similaire au bloc de formage mais quelque peu plus petit. Il doit être percé pour accepter les deux goupilles d’alignement principales insérées dans le bloc de formage de base.

Faites glisser l’ébauche métallique sur les goupilles d’alignement du bloc de formage et prenez en sandwich l’ébauche entre le bloc de formage et le bloc de soutien. Placez l’ensemble dans un bon étau et vous êtes prêt à commencer à marteler le rebord vers le bas.

Il existe trois manières courantes de former un rebord de nervure.

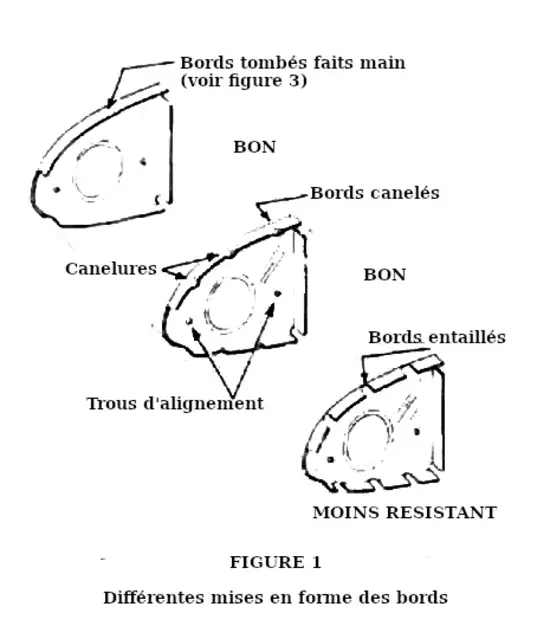

1. La première méthode, et la plus facile pour plier vers le bas, est la méthode du rebord entaillé. Malheureusement, elle produit aussi la nervure la plus faible car les zones découpées dans les rebords entraînent une réduction de résistance dans les zones qui en ont le plus besoin. Très peu de conceptions actuelles utilisent cette nervure ultrasimple.

Les deux autres méthodes permettant d’amener le rebord de la nervure à se coucher impliquent un certain degré d’étirement et de rétreint du métal d’une manière ou d’une autre.

2.La deuxième méthode fonctionne le mieux lorsque le rebord est plié graduellement en utilisant un maillet léger en plastique et de nombreux coups légers plutôt que quelques “bons coups”. L’idée est d’éviter d’étirer le métal davantage que nécessaire. À mesure que le pli dans le rebord devient plus prononcé, le métal, en raison de la courbure de la pièce, développera graduellement des ondulations, ou plutôt un effet festonné, le long du rebord. Ne vous inquiétez pas, c’est normal, et l’ondulation peut être éliminée.

Après avoir retiré la nervure de son bloc de formage, utilisez des pinces à onduler, fabriquées maison si nécessaire, pour “pincer l’excédent” (métal non rétreint) du rebord tout autour de la nervure. Ceci permet à la nervure de se redresser à partir de son apparence arquée disgracieuse. Faites l’ondulation uniquement dans les zones où aucun rivet ne sera installé. La profondeur des ondulations variera de presque rien à environ 1/8″. Utilisez juste assez de pression sur les pinces à onduler pour redresser la pièce. Faites-le peu à peu en observant l’effet au fur et à mesure que vous progressez autour de la nervure. Souvenez-vous que les zones ondulées ne doivent pas interférer avec l’installation des rivets et vous ne voulez pas que les bosses d’ondulation dépassent du profil de la nervure. (Assurez-vous que l’ondulation est faite dans la bonne direction.)

Certains constructeurs préféreront peut-être limer des formes de cannelures dans les blocs de formage à l’aide d’une lime ronde de 1/2″. La cannelure pourra alors être martelée dans le bord de la nervure au fur et à mesure que le bord est formé. En théorie, la nervure, une fois retirée du bloc de formage, sera parfaite.

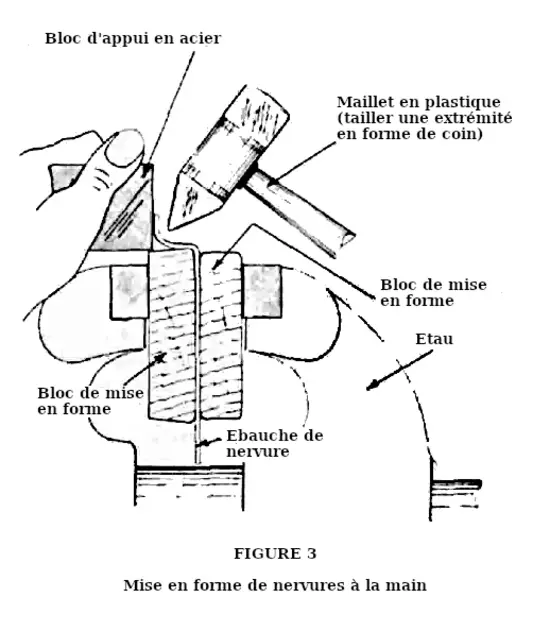

3. La troisième méthode de formage du bord consiste à utiliser la technique classique de mise en forme du métal impliquant un procédé d’étirement et de rétreinte. Cela requiert de maintenir un bloc de soutien en acier contre le bord pendant que vous marteler le bord vers l’arrière et vers le bas. Le métal est ainsi forcé de s’écouler dans l’angle formé par le bloc de soutien et le bloc de formage. Cette méthode fonctionne particulièrement bien avec l’aluminium 6061, plus tendre.

Un marteau en plastique modifié et façonné en forme de coin est l’outil à utiliser pour forcer le métal dans le coin et vers le bas. À la fin, il restera un petit rebord relevé sur le bord après que celui-ci aura été mis en forme. Retirez ce rebord avec des cisailles à tôle, puis écrasez le bord en douceur avec une barre d’étain pour terminer le travail. En alternative à l’usage de la barre d’étain pour homogénéiser le bord, vous pouvez obtenir le même résultat en maintenant une pièce de bois dur sur le bord et en frappant la pièce de bois franchement avec un maillet en caoutchouc tout en la déplaçant le long du bord nouvellement formé. Le résultat sera aussi bon que la méthode de la barre d’étain.

TROUS D’ALLÈGEMENT DES NERVURES

Une fois la nervure formée, les trous d’allégement peuvent être découpés en serrant la nervure sous la perceuse à colonne et en utilisant un trépan réglable ou une scie-cloche. Si vous ne disposez ni de l’un ni de l’autre, la tâche risque d’être longue et laborieuse puisque vous devrez peut-être percer une série de petits trous tout autour du diamètre du trou d’allégement prévu, puis en éliminer la partie centrale au ciseau. Ce n’est certainement pas la voie idéale.

Faites un peu de « démarchage » si nécessaire, mais essayez de trouver quelqu’un disposant de l’outillage adéquat pour réaliser ces grands trous facilement.

Faites un peu de « démarchage » si nécessaire, mais essayez de trouver quelqu’un disposant de l’outillage adéquat pour réaliser ces grands trous facilement.

Ces trous d’allégement réduisent significativement le poids de la nervure, mais étant assez grands, ils rendent également la nervure un peu flexible et quelque peu plus faible. Pour restaurer une partie de la rigidité, il est habituel de former un bord rabattu autour de la circonférence de chacun de ces trous.

Certains constructeurs utilisent une simple paire de pinces plates ordinaires et forment les bords manuellement. Bien entendu, ils enveloppent la tête des pinces pour éviter de marquer le métal. Ils procèdent en faisant lentement le tour du trou, en redressant progressivement le bord jusqu’à atteindre environ 30°. Pour ma part, je trouve que c’est une méthode lente et primitive, et si votre résultat est aussi peu efficace que le mien, il en résultera un bord rabattu d’apparence grossière. Si vous devez utiliser cette méthode, soyez prudent et n’essayez pas de trop plier d’un seul coup car vous pourriez déchirer le métal. Faites plusieurs passages autour du trou, en augmentant légèrement le degré de pliage à chaque fois.

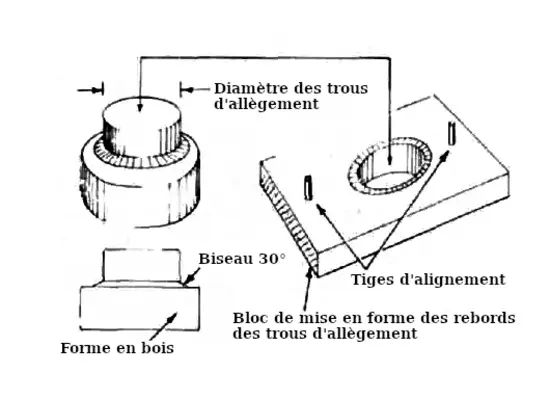

Une méthode un peu meilleure pour former les bords renforcés des trous d’allégement consiste à réaliser un trou d’allégement dans un bloc de bois avec un biseau de 1/4″ de large selon la pente désirée (30° conviendra). Le formage des bords d’allégement de la nervure s’effectue après que la nervure a été formée. Utilisez un petit maillet pour marteler progressivement le métal autour du trou biseauté dans le bloc de formage. Utilisez des goupilles d’alignement pour maintenir la nervure centrée.

Cependant, la méthode la plus satisfaisante pour rabattre la collerette de renfort consiste à utiliser le mandrin illustré à la figure 2. Avec celui-ci, la collerette peut être comprimée dans la nervure en serrant la nervure entre la partie mâle et le bloc de soutien femelle, puis en serrant l’ensemble dans l’étau.

Il n’est pas utile de consacrer du temps et de l’argent à fabriquer des matrices métalliques de formage des trous d’allégement de différents diamètres si elles ne doivent être utilisées qu’une seule fois pour un projet unique.

Toujours, toujours effectuer une finition lisse des bords des pièces métalliques avec de la toile émeri à grain fin avant tout pliage ou formage.

Une chose à propos de la fabrication des nervures métalliques : une fois que vous avez acquis le coup de main, la fabrication d’autres pièces telles que les cloisons et couples de fuselage n’est qu’une application supplémentaire des mêmes principes.

Pour aller un peu plus loin en image…