Train d’atterrissage -3/3- Train acier ressort

TRAIN D’ATTERRISSAGE – TRAIN ACIER RESSORT

Les installations de train d’atterrissage sont constituées d’éléments et de sous-ensembles. Moins il y a de pièces, meilleur est le train… du moins en théorie. De plus, ne sera-t-il pas plus facile à construire ? Il n’est donc pas surprenant que le constructeur moyen considère un train en acier à ressort comme l’ultime expression de la simplicité en matière de train d’atterrissage. Après tout, quoi de plus simple à fabriquer qu’une jambe de train d’atterrissage monobloc ?

Inutile de découper et de plier des ferrures et des pièces pour fabriquer un composant qui devra ensuite être monté sur gabarit et soudé à une autre pièce ou à un autre composant. Non, monsieur ! L’apparence du train parle d’elle-même… n’est-ce pas ?

Ne vous laissez pas tromper par l’apparence. Le moyen de fixation d’un train d’atterrissage à ressort à la structure est dissimulé à la vue, et c’est cette disposition interne essentielle qui complique l’installation du train et entraîne inévitablement un poids supplémentaire. Les supports internes et les treillis utilisés pour soutenir les jambes de train à ressort sont généralement aussi difficiles à fabriquer dans des structures en aluminium et en bois qu’à ajuster et à souder dans des structures tubulaires. Par conséquent, le poids total d’un train à ressort en acier installé, quel que soit le type de structure, peut être supérieur à celui d’autres types de trains.

Pesez un ensemble typique de jambes de train en acier à ressort et vous constaterez qu’elles affichent 37 à 40 livres sur la balance. Ajoutez 12 ou 15 livres par roue, pneu, chambre à air et frein, plus encore 4 à 8 livres pour le berceau de fixation interne et les renforcements, et vous apprendrez que l’installation du train dépasse 75 livres.

Cependant, en contrepartie, il y a les avantages d’une installation sans entretien et à faible traînée. Et c’est effectivement une installation à faible traînée, même sans le bénéfice de carénages. J’oserais dire qu’elle n’est surpassée, en matière d’efficacité aérodynamique, que par un train rentrant. Ainsi, malgré son handicap de poids, le train d’atterrissage plat en acier à ressort est un bon dispositif fonctionnel pour la plupart des usages. Certes, quelques constructeurs n’apprécient pas son comportement de type « ailes qui se dandinent » au sol, mais je peux vous assurer qu’il s’agit d’un problème très mineur.

NOTES SUR LA MODIFICATION DES JAMBES DE TRAIN EN ACIER RESSORT DE CESSNA 150

La conception d’un train en acier à ressort est une aventure d’ingénierie impliquant une analyse mathématique de la flèche de la jambe de train en fonction de l’absorption d’énergie, des taux de descente, ainsi qu’au minimum une analyse des contraintes de la structure de fixation du train. Tout cela dépasse largement les ambitions même d’un constructeur assidu. La plupart des constructeurs prudents tenteront d’abord de modifier une paire de jambes de train d’atterrissage en acier à ressort de Cessna 150 d’occasion.

Et grâce à une heureuse coïncidence, quelques-uns d’entre eux pourront peut-être installer les jambes de train sans aucune modification. Toutefois, si vous ou moi espérions faire de même, nous constaterions sans aucun doute que nous devrons procéder de la manière difficile. C’est-à-dire les raccourcir, à la fois en longueur et en largeur. Non seulement cela, mais il nous faudrait probablement aussi replier les extrémités pour qu’elles s’adaptent.

De telles modifications importantes sont probablement la règle plutôt que l’exception, car, à moins que votre avion ne soit approximativement de la même taille et du même poids que le Cessna donneur, le train sera trop lourd et trop rigide pour des constructions amateurs plus légères et plus petites. Rappelez-vous qu’il a été conçu à l’origine pour un avion à grande envergure pesant environ 900 livres à vide et jusqu’à 1 500 livres en charge.

Sur un avion beaucoup plus léger, il sera trop rigide. De plus, si vous jugez également nécessaire de raccourcir les jambes du train pour les adapter à votre avion amateur, l’effet de rigidité sera accentué et vous devrez réduire la largeur des jambes pour compenser le poids plus faible.

La plupart des jambes de train récupérées que vous pourriez obtenir auront sans doute été fabriquées en acier Chrome Vanadium 6150 modifié, et traitées thermiquement pour atteindre une dureté Rockwell C allant jusqu’à 48, leur conférant une résistance à la traction d’environ 237 000 psi.

Ces lourds blocs d’acier de 5/8″ d’épaisseur peuvent sembler une cause perdue posés là sur votre établi. Cependant, j’ai constaté que les jambes de train en acier à ressort de Cessna 150, par exemple, dans leur état trempé normal, peuvent être raccourcies à la scie à ruban pour métaux. Utilisez une lame neuve et prenez votre temps. Les bords de la coupe seront lisses et exempts des contraintes résiduelles qui se développent lorsque l’on utilise un chalumeau de découpe.

Les bords des jambes de train doivent être arrondis comme d’usage, non seulement pour réduire les contraintes, mais aussi pour améliorer l’apparence et le profil aérodynamique du train. Toujours lisser les bords des jambes avant d’entamer toute opération de pliage.

Je suppose que plus de jambes de train ont été ruinées par des constructeurs essayant de réduire la largeur et la longueur du train avec un chalumeau que par toute autre action qu’ils ont pu entreprendre sur les jambes.

Il faut bien l’admettre : replier et traiter thermiquement une jambe de train en acier à ressort dans votre propre atelier, avec un simple chalumeau, n’est pas pratique. Il est impossible d’obtenir une chaleur uniforme suffisante sur une surface assez large pour plier le métal sans provoquer de fissures de contrainte. D’innombrables constructeurs ont tenté d’ouvrir, de redresser ou de replier eux-mêmes les jambes, mais peu ont réussi, tandis que beaucoup ont complètement raté l’opération.

Vous auriez probablement plus de succès en confiant les jambes à un atelier spécialisé dans les ressorts automobiles. Ces ateliers disposent des fours nécessaires pour chauffer et recuire les ressorts ainsi que des dispositifs et gabarits pour les plier et les former. Certains peuvent également fabriquer des ressorts enroulés, mais le degré de fiabilité et de compétence de ces ateliers varie considérablement. L’un pourra effectuer pratiquement tous types de travaux sur ressorts, tandis qu’un autre aurait du mal à faire un simple pli sans contrainte sur un trombone.

En général, ce que j’ai fait dans ce type d’atelier a été de faire recuire et replier les jambes selon des angles de gabarit spécifiques (que vous devez fournir). Il est possible qu’ils puissent aussi ajouter un arc supplémentaire (cambrure) sur une jambe de train par ailleurs correcte. Les plis doivent normalement être parallèles entre eux pour obtenir un alignement correct des roues entre les deux jambes. Étant donné que les plis doivent être réalisés avec les jambes en condition de métal rouge et malléable, il serait judicieux d’encourager diplomatiquement le spécialiste des ressorts à faire preuve d’une grande prudence pour le bien de votre avion, et d’éviter de laisser des marques de pince sur les plis.

Après que le train modifié ait été plié à la forme souhaitée et vérifié en position pour l’alignement, il devra être envoyé à un centre de traitement thermique. Si vous pensez que votre atelier de ressorts est capable de traiter thermiquement votre train de manière satisfaisante, parfait. Sinon, cela pourrait signifier un déplacement vers la grande ville pour vous.

Dans l’établissement de traitement thermique, les jambes du train seront d’abord traitées thermiquement pour le soulagement des contraintes, puis soumises au processus approprié qui aboutira finalement à leur revenu à une dureté spécifique. Une valeur Rockwell C d’au moins 40 mais ne dépassant pas 48 devrait placer votre train dans la plage de dureté appropriée. Plus le chiffre Rockwell est élevé, plus la résistance à la traction du métal est grande. Un traitement thermique donnant un chiffre Rockwell trop bas peut produire un train trop souple. Il pourrait se déformer (« s’affaisser ») en cours d’utilisation. Une valeur Rockwell C trop élevée peut produire un train dur mais cassant.

Après le traitement thermique, les jambes du train doivent être contrôlées par magnétoscopie (magnaflux) pour vérifier qu’elles sont exemptes de fissures et de zones de contraintes suspectes. Enfin, si les installations le permettent, il serait utile de procéder à un grenaillage des jambes afin d’augmenter leur durée de vie en fatigue et de réduire toute tendance à l’apparition de fissures.

Avec tout le travail impliqué dans la modification d’un train de Cessna 150, il se pourrait que vous trouviez plus facile et plus économique de partir d’acier brut… surtout si vous deviez payer très cher une paire de vieilles jambes de train. D’un autre côté, l’acier à ressort 6150 n’est pas non plus bon marché de nos jours. Il convient donc de peser le pour et le contre et de procéder en conséquence.

À PROPOS DE LA CONSTRUCTION DE VOTRE PROPRE TRAIN

Construire un train d’atterrissage en acier à ressort à partir de plans comportant les spécifications du train est une chose. En construire un en se fiant uniquement à son instinct en est une autre. Cependant, parfois cela doit être fait, surtout si vous n’avez aucune source pour acheter un train prêt à l’emploi et que les vieilles jambes fiables de Cessna 150 ne peuvent tout simplement pas être adaptées à vos besoins.

Le premier problème majeur que vous rencontrerez sera de décider quel matériau et quelles dimensions utiliser. Si vous ne pouvez pas obtenir d’assistance technique pour la conception sur mesure de votre train, le minimum que vous puissiez faire est de baser votre conception sur d’autres installations représentatives ayant fait leurs preuves. Par exemple… voici comment je déterminerais l’épaisseur des jambes du train. Je sais déjà que le train Cessna 150 a une épaisseur de 5/8″. Je connais également plusieurs avions amateurs ayant réussi avec des jambes de train de 1/2″ d’épaisseur.

Par conséquent, je peux conclure en toute sécurité que les jambes de train en acier à ressort pour des avions d’un poids maximal compris entre 1 400 et 1 500 livres nécessiteraient raisonnablement un acier de 1/2″ à 5/8″ d’épaisseur avec une largeur approximativement équivalente à celle du train de Cessna. Bien sûr, la longueur d’une jambe de train influence également sa flexibilité, bien qu’un changement d’épaisseur ait un effet relativement plus important sur la rigidité.

Un train à ressort trop flexible pourrait, tôt ou tard, provoquer des dommages à l’hélice lors de l’un de ces rares atterrissages médiocres. Un train trop flexible pourrait également accroître la propension de l’avion à faire des « chevaux de bois ».

Un train à ressort trop flexible pourrait, tôt ou tard, provoquer des dommages à l’hélice lors de l’un de ces rares atterrissages médiocres. Un train trop flexible pourrait également accroître la propension de l’avion à faire des « chevaux de bois ».

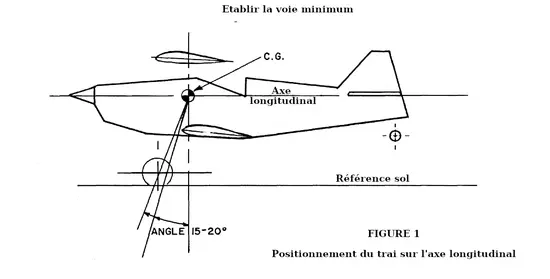

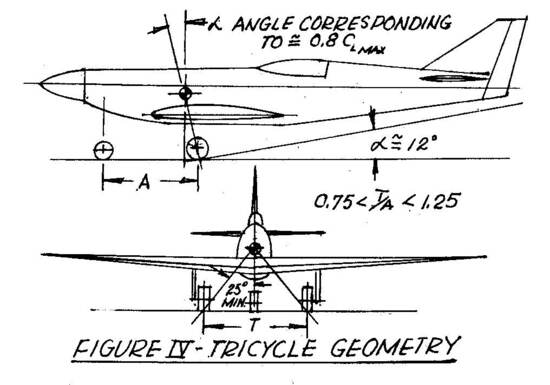

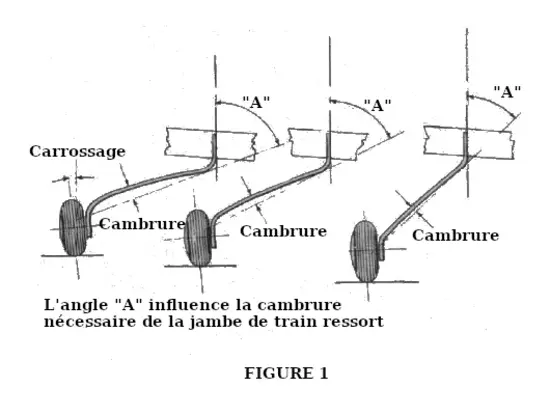

Un autre facteur influençant la flexibilité du train est l’angle sous lequel il se projette depuis l’aile ou le fuselage, c’est-à-dire l’angle formé entre la jambe du train et l’axe vertical de l’avion. Cet angle a également une incidence sur la conception dimensionnelle de la jambe. Plus la jambe du train se projette horizontalement depuis son point de fixation, plus il faudra induire d’arc ou de courbure dans la jambe. Voir la Figure 1.

Le deuxième grand problème est celui de l’installation. Comment monter le train dans la structure ? Étant donné que l’efficacité du train dépend de son action de ressort, il est très important d’éviter l’introduction de zones de contraintes en perçant des trous dans les jambes du train.

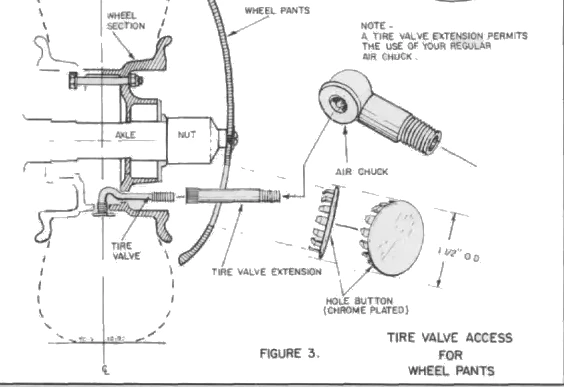

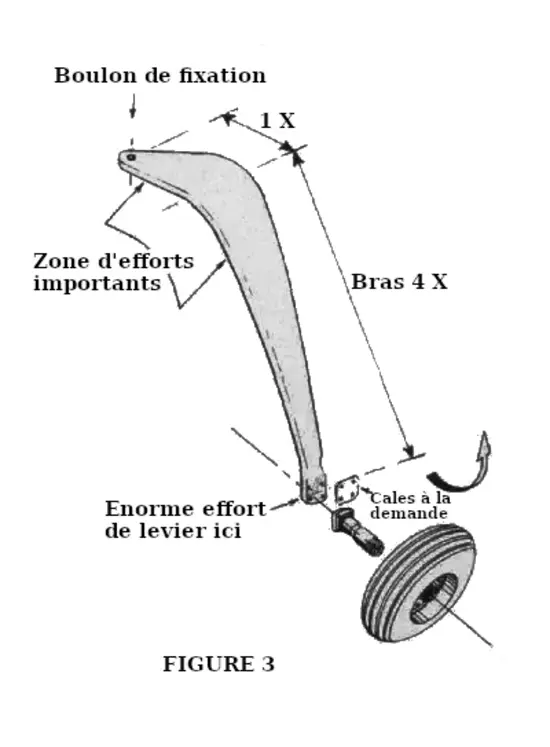

Habituellement, les seuls trous autorisés sont le trou unique pour le boulon servant à fixer le train et les quatre autres à l’extrémité inférieure pour la fixation de l’essieu. Aucun trou ne doit être percé dans les zones de fortes contraintes. Voir Figure 3.

Cette limitation implique que, en plus de ce seul boulon de fixation, une sorte de berceau et de collier doit être intégré à la structure de l’avion afin de maintenir la jambe du train en position sans affecter négativement sa flexion. Le point de fixation dans la plupart des structures d’avion est si limité qu’il se traduit par un bras de montage très court qui doit absorber tous les chocs et charges d’atterrissage imposés par la longue jambe de train. Le principe du levier est ici le plus évident et assez défavorable, dans la mesure où la longue jambe de train, agissant par l’intermédiaire de la roue, sert de levier et impose ainsi une contrainte considérable sur la fixation du train.

Les charges très concentrées imposées sur la fixation rendent ce train difficile à installer dans les avions en bois ou composites, car un moyen de diffuser ces charges est nécessaire. Il est parfois plus facile de fabriquer d’abord les jambes du train, puis de les ajuster à la structure avec les treillis et berceaux nécessaires. Sinon, le train pourrait être difficile à aligner. Mais même en termes d’alignement, le train à ressort reste vraiment le plus facile à installer, car un léger désalignement peut facilement être corrigé en utilisant des cales éffilées en acier entre l’essieu et la jambe du train.

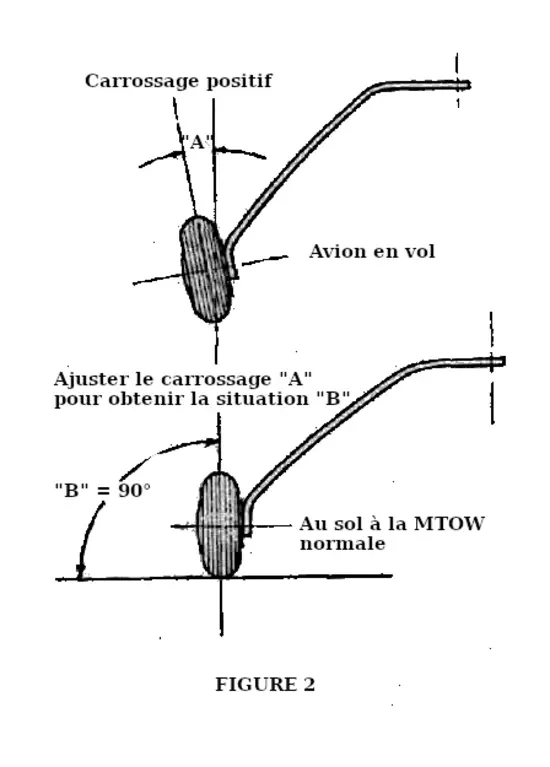

Ces cales permettent de modifier le carrossge ainsi que d’ajuster tout pincement indésirable. Voir Figure 3.