Votre mise à l’air libre est-elle bonne ?

VOTRE MISE À L’AIR LIBRE EST-ELLE BONNE ?

Tout le monde sait que si l’on perce un trou dans une boîte de lait concentré pour en faire sortir le contenu, il faut percer un autre trou de l’autre côté pour laisser entrer l’air. Cela semble très bien fonctionner dans les limites de votre cuisine, mais si vous la teniez dans une soufflerie, vous pourriez très bien découvrir une position ou une attitude où le lait ne s’écoulerait pas, même si le trou de ventilation est libre de toute obstruction visible. La NASA collerait de petits morceaux de fil partout dessus, ou la percerait de nombreux trous et connecterait chaque trou à un panneau de manomètres, ou remplirait la soufflerie de fumée, afin de pouvoir voir ce qui se passe.

Lors de la localisation de la mise à l’air libre pour nos systèmes de carburant, nous, constructeurs amateurs, nous parcourons les rangées d’avions stationnés lors d’un fly-in et observons comment cela a été fait par ceux qui nous ont précédés.

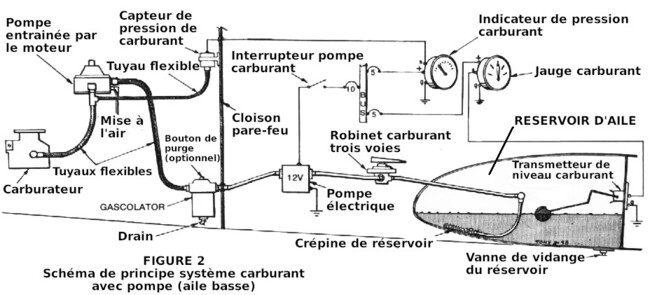

Alors pourquoi pense-t-on que le dysfonctionnement du système de carburant est responsable de la grande majorité des pannes moteur ? Pourrions-nous nous concentrer sur le « trou par lequel sort l’essence » et ignorer le « trou par lequel entre l’air » ?

Un test d’écoulement du carburant est fortement recommandé avant le premier vol. Bonne idée, en soi, mais cela semble assez similaire à verser le lait de la boîte dans la cuisine plutôt que dans la soufflerie. Un test d’écoulement du carburant effectué dans le hangar avec un chronomètre ne concerne que le carburant sortant, pas l’air entrant, et ne renseigne en rien sur les conditions de vol réelles.

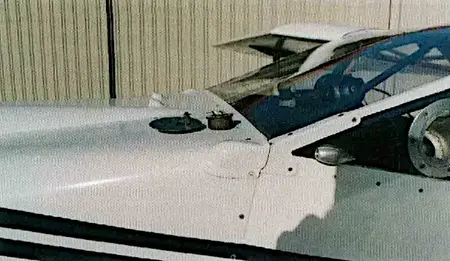

Lorsque j’ai construit mon premier Taiwind, je ne supportais pas l’idée d’un gros bouchon de réservoir laid avec un tube en cuivre qui dépassait, perturbant l’écoulement de l’air sur le pare-brise efficace, alors j’ai encastré le col de remplissage et prévu une plaque affleurante sur le bouchon de carburant (bouchon de bouteille Thermos) fixée avec un loquet Hartman. J’ai percé un trou de 3/32 dans le bouchon de carburant, croyant que suffisamment d’air pourrait entrer autour du loquet légèrement lâche pour satisfaire les besoins. Cela avait fière allure. Cela aurait pu être fatal.

J’étais assez intelligent pour savoir que ce morceau de tube en cuivre montré sur les plans, relevé dans le flux d’air, servait à pressuriser le réservoir. Mais peut-être n’en avais-je pas besoin ? Ce n’est pas parce que quelque chose a été fait traditionnellement d’une certaine façon qu’il est impossible d’améliorer. Mais et si c’était essentiel ? Mieux vaut couvrir nos arrières.

Ainsi, j’ai installé un raccord de cloison au sommet du réservoir et à partir de celui-ci j’ai fait passer une conduite de 1/4″ dans la cabine, accessible en vol, scellée avec un bouchon approprié.

Quand est venu le moment du vol d’essai, le bouchon a été retiré de l’extrémité du tube, mettant le réservoir à l’air libre dans la cabine. Parmi les points à examiner lors du vol d’essai figurait l’écoulement du carburant dans toutes les attitudes et toutes les vitesses avec le bouchon en place. En cas de dysfonctionnement, je n’avais qu’à retirer rapidement le bouchon, et même souffler dans le tube si nécessaire. J’étais ravi de constater que le nouveau dispositif de bouchon affleurant fonctionnait parfaitement.

Cependant, j’avais involontairement créé une autre source de danger. L’eau de pluie ou la rosée ruisselant sur le pare-brise pouvait désormais entrer autour du loquet Hartman, remplir l’évent et ensuite pénétrer dans le réservoir par le trou du bouchon Thermos. Heureusement, j’ai découvert de l’eau dans le gascolateur, et en regardant dans le réservoir avec une lampe de poche, je pouvais voir de grandes flaques d’eau circuler sur le fond plat du réservoir lorsque l’aile était relevée. Cela a été aspiré avec un pistolet de nettoyage pour moteur, et dorénavant, si l’avion était attaché à l’extérieur, l’ensemble du dispositif de remplissage était scellé avec un morceau de ruban adhésif 600 mph.

Ce n’était pas une bonne idée. Le ruban était systématiquement retiré lors de l’inspection pré-vol. On ne décolle jamais sans un tour de l’avion, n’est-ce pas ? Et personne n’atterrit jamais avec le train rentré !

En revenant d’Oshkosh, nous avions atterri dans une petite ville du nord du Michigan juste au moment où un orage approchait. Nous avons rapidement attaché solidement l’avion, scellé le réservoir de carburant et sommes allés au bureau pour demander un logement pour la nuit. Vous devinez quoi ? Nous avions atterri au mauvais aéroport. « L’autre, juste de l’autre côté du marais, a un motel sur le terrain. »

L’orage était presque sur nous alors que nous retirions les attaches et jetions nos sacs à l’arrière. Pré-vol ? Pour quoi faire ? Mon Tailwind Max (qui fonctionnait toujours à fond) tournait parfaitement à l’atterrissage et personne d’autre n’avait approché de lui. Tous à bord – en route !

En montant à 200 pieds, j’ai aperçu l’autre terrain juste au bord du marais. Nous nous sommes alignés sur la piste active et juste au moment où j’allais réduire les gaz, le C-90 s’est arrêté net. Heureusement pour nous, le Tailwind parcourt une bonne distance avant de ralentir jusqu’à la vitesse d’atterrissage. Je lui en serai éternellement reconnaissant ! La première chose que j’ai faite en rentrant à San Jose a été d’installer un drain pour l’évent.

Apparemment, on ne devient pas nécessairement plus sage avec l’âge. Le Tailwind suivant que j’ai construit, j’ai décidé d’apporter de nouvelles « améliorations » – en retirant complètement le remplissage de carburant du pare-brise et en l’installant dans le segment de la fenêtre latérale, pour une meilleure visibilité et un accès plus facile lors du ravitaillement. Les détails restaient les mêmes.

Si cela fonctionnait à l’avant, cela devrait fonctionner sur le côté. Ouais, bien sûr !

Sur le Tailwind n°2, si j’avais fait passer une conduite de ventilation d’urgence dans la cabine comme je l’avais fait auparavant, j’aurais pu éviter littéralement des années de frustration avec un moteur qui fonctionnait parfaitement à pleine puissance au décollage, mais tournait irrégulièrement en croisière à régime partiel. J’ai démonté et inspecté le carburateur à plusieurs reprises, remplacé toutes mes bougies neuves par un jeu contrôlé par un atelier à Washington, qui a signalé que celles que j’avais envoyées ne répondaient même pas à leurs normes de reconditionnement. Aha ! C’est ça ! … mais non. Le problème a continué sans relâche.

À Oshkosh en ’87, Steve Wittman a suggéré que les bobines d’allumage pouvaient se dégrader en altitude, ce qui lui était déjà arrivé. J’ai obtenu une nouvelle bobine auprès de mes amis d’Aircraft Spruce & Specialty et l’ai installée pour le voyage de retour, mais il n’y a eu aucune amélioration. J’ai installé tout un nouveau faisceau électrique et fait réviser les magnétos par Savage, puis testé des heures sur le banc, éliminant ainsi toute possibilité de problème d’allumage. J’ai tiré quelques bonnes suggestions du manuel du corps de papillon Ellison et fabriqué une boîte à air de carburateur améliorée. Cela n’a pas aidé, alors j’en ai construit une autre. J’ai installé un tube de soufflage vers le gascolateur, isolé les conduites de carburant, installé un conduit de 2″ pour refroidir l’extérieur du carburateur. Rien !

J’ai lu un article dans SPORT AVIATION par le Dr Lyle Powell suggérant que la plupart des avions de construction amateur avec des systèmes gravitaires avaient une pression de carburant insuffisante. Comme nous avions des problèmes même avec un réservoir plein, cela ne semblait pas probable, mais par précaution, nous avons installé une pompe Facet en série. Pompe « en marche », pompe « arrêtée », cela ne faisait aucune différence. Revenons à ce trou de ventilation !

Se pourrait-il qu’une zone de basse pression existe juste derrière le coin du pare-brise ? On pourrait penser que les symptômes seraient plus graves en régime de puissance maximale au niveau de la mer. J’avais par hasard un indicateur de vitesse d’air de surplus. Il indique au dos : « Ne pas souffler dans les tubes », donc il doit être assez sensible. Si nous pouvions le raccorder au plénum au-dessus du carburant dans le réservoir, nous devrions pouvoir mesurer la pression atmosphérique. Heureusement, nous avons une jauge à carburant visible, un tube en plastique clair entre un raccord de cloison en haut et un autre en bas. Nous avons déconnecté le haut de la jauge et raccordé l’indicateur de vitesse avec suffisamment de tube en caoutchouc flexible pour atteindre l’instrument lorsqu’il est tenu sur les genoux ou sur le siège passager. L’indicateur de vitesse fonctionne essentiellement comme un manomètre différentiel. Si nous attendons que l’indicateur indique une basse pression (inférieure à la pression atmosphérique), nous le connectons au port statique. Très bien, allons voler !

Lors de la montée, nous indiquons 80, 90, 100, 110, sans indication sur le manomètre de test. Nous stabilisons à 3000′ et laissons la vitesse augmenter. À 120, l’aiguille bouge, 130, 140, 150 – whoa ! Regardez cette aiguille grimper. C’est de la succion, mec ! Pas étonnant que le carburant ne puisse pas sortir.

De retour au terrain, nous fabriquons une prise d’air type « écope », la fixons sous le fuselage et la raccordons à un raccord sur le col de remplissage sous le bouchon. N’oublions pas de boucher les trous du bouchon Thermos, sinon la succion pourrait surpasser la pression provenant d’une autre source. Prêts pour un nouveau test ? La jauge de carburant indique un quart de réservoir.

Lors de ce test, nous pouvons logiquement nous attendre à une pression positive, donc nous la connectons au port « pitot ». Et nous ne sommes pas déçus. L’aiguille s’emballe presque immédiatement et suit le compteur de vitesse de l’avion à quelques miles par heure près. Par George, je crois que nous avons trouvé ! Notre enthousiasme est de courte durée, cependant, car la pression dans le réservoir fait maintenant jaillir du carburant brut du haut de la jauge déconnectée, provoquant une activité fébrile dans le poste de pilotage, tandis que nous déconnectons notre instrument de test et réinstallons la jauge sur le raccord supérieur.

Enfin, nos problèmes sont terminés. Enfin, presque. La fois suivante où nous nous glissons sous l’avion pour essuyer le fuselage, nous découvrons deux choses :

- le mouvement du carburant dans les airs agitées a provoqué un débordement par la ventilation,

- le Stits Polytone n’est pas imperméable à l’essence automobile.

Oui, je sais… j’aurais dû utiliser de l’Agthane.

Nous ne pouvons pas laisser cela continuer, donc nous déplaçons la prise d’air vers le carénage du train d’atterrissage et recommençons toute la procédure. Cette fois, nous prenons la peine de boucher la jauge de carburant.

Que pourrait-il encore mal se passer ? Eh bien, je suppose qu’un frelon pourrait construire un nid dans le scoop de 1/4″, si profondément qu’il ne serait pas visible. Donc, périodiquement, je pousse un tube en plastique sur l’ouverture et je pressurise le réservoir avec un souffle d’air. Ensuite, je maintiens le tube contre ma joue et vérifie le retour d’air. Je sens enfin que nous avons un système fiable et avons finalement remporté la bataille de la ventilation !