Ajustage et montage d’une verrière bulle

AJUSTAGE ET MONTAGE D’UNE VERRIÈRE BULLE

Ceci est une étude sur l’ajustement et le montage d’une verrière coulissante de type bulle sur un avion biplace côte à côte.

Le type de verrière étudié ici est celui qui s’ajuste à un pare-brise fixe lorsqu’il est fermé et possède sa propre forme profilée d’ajustement à l’arrière, plutôt que de s’appuyer sur une arête dorsale ou un cône sur le fuselage pour cela.

Une condition préalable à l’ajustement de la verrière est que le pare-brise fixe doit d’abord être en place. On supposera que cela a déjà été fait et cette étude partira de là.

Les verrières coulissantes sont pratiques en ce qu’elles ouvrent tout le cockpit pour l’accès en un seul mouvement. Cependant, elles ont l’inconvénient d’être difficiles à étanchéifier. Une alternative au type coulissant est le type à coquille. La coquille est plus facile à étanchéifier car elle utilise principalement des joints de compression. Cependant, si vous préférez, comme moi, une verrière coulissante malgré tout, poursuivez votre lecture.

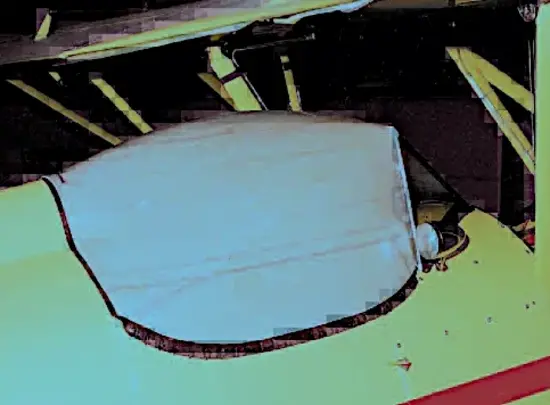

L’installation sur laquelle cet article est basé est mon Mustang II avec une verrière en bulle d’acrylique soufflée. La plupart des techniques étudiées s’appliquent également aux types ovales formés sous vide.

La verrière sur mon avion a été installée une fois et réinstallée deux autres fois. Cet article décrira la progression des méthodes et des matériaux utilisés, et des expériences rencontrées en cours de route.

Pour commencer, permettez-moi de dire qu’une bulle biplace côte à côte est très différente d’une monoplace. Elle est beaucoup plus flexible et dépend fortement de son encadrement et de sa méthode de support pour conserver sa forme en vol. Le défi consiste à atteindre une rigidité suffisante avec le moins de perte possible en poids et en espace.

Les composants typiques d’une verrière coulissante en bulle sont :

- une bulle en acrylique,

- un arceau avant,

- un cadre latéral auquel des roulettes ou glissières sont fixées,

- un cadre arrière avec guide central,

- un joint de compression entre la verrière et le pare-brise,

- un loquet et un joint de bordure à la périphérie arrière de la verrière.

La première version de ma verrière utilisait un arceau standard en tube d’acier de 5/8″ de diamètre extérieur soudé à un cadre latéral et arrière en tube carré de 5/8″. Elle comportait un système de support à 3 points : deux roulettes de chaque côté à l’avant et un guide à roulette centrale sur le cadre arrière. La bulle était prise en sandwich entre une plaque latérale en aluminium et le cadre en acier sur les côtés, et elle était ajustée pour juste dégager le contour du fuselage à l’arrière. L’ajustement était très difficile car la verrière changeait de forme chaque fois que le support temporaire était modifié. J’ai pu finalement l’ajuster assez près, mais à ma grande contrariété, lorsque j’ai volé avec l’avion, la verrière a pris une forme complètement différente. Les forces aérodynamiques ont ouvert des écarts latéraux d’environ 1/4″ de chaque côté. Le cadre en acier et la bulle en acrylique sont en réalité tous deux assez flexibles, même lorsqu’ils sont attachés l’un à l’autre.

Ma première correction fut d’installer des goupilles et des douilles sur les côtés de la verrière pour l’empêcher de bomber vers l’extérieur. Cela a fonctionné raisonnablement bien, mais les écarts étaient encore trop grands à mon goût. De plus, il y a un flux d’air inverse appréciable à travers les interstices à l’arrière de la verrière en raison des caractéristiques d’augmentation de pression derrière la forme profilée. En volant sous la pluie, on pouvait recevoir une bonne giclée sur la nuque.

En plus du jeu important à l’ouverture, la déformation peut également réduire les dégagements entre la verrière et le fuselage, ce qui, combiné aux vibrations induites par la turbulence, peut provoquer une abrasion de la surface du fuselage.

En plus du jeu important à l’ouverture, la déformation peut également réduire les dégagements entre la verrière et le fuselage, ce qui, combiné aux vibrations induites par la turbulence, peut provoquer une abrasion de la surface du fuselage.

Le joint entre ma verrière et le pare-brise n’était pas non-plus uniforme et laissait passer l’eau, aussi bien au sol qu’en vol.

N’étant pas satisfait de la manière dont la verrière s’ajustait, j’ai décidé d’y apporter des modifications. Ma première modification consistait à remplacer les cadres latéraux par des glissières à billes. L’arceau de la verrière est alors devenu un élément indépendant, n’étant plus soudé au cadre latéral retiré. J’ai également installé un bordage en fibre de verre à l’arrière de la verrière pour un ajustement plus serré au fuselage.

J’ai tenté d’adapter l’arceau de la verrière au pare-brise par des mesures successives, mais encore une fois, l’ajustement n’était pas assez bon, ni suffisamment conforme à la forme du pare-brise. Un joint de compression souple fut collé sur l’arceau du pare-brise, et une surface d’appui plane en mastic de carrosserie fut appliquée sur l’arceau de la verrière comme surface de contact correspondante. L’écart non uniforme entre la verrière et le pare-brise provoqua de nouveau des fuites d’eau. L’arrière de la verrière s’ajustait mieux, mais nécessitait encore des joints. Des joints en mousse furent essayés, mais ne furent pas efficaces. Des joints rigides en plastique de type « V » furent ensuite essayés. Ils fonctionnaient raisonnablement bien dans les zones où l’écart était uniforme. Cependant, le plastique rigide ne s’adaptait pas bien aux surfaces courbes, et certaines fuites subsistaient. De plus, certaines fuites d’air faisaient vibrer les bandes plastiques, produisant un bruit semblable à celui d’un sifflet de fête. À la première occasion, j’ai remplacé les joints plastiques par des bandes en « V » en néoprène plus souples, qui épousaient beaucoup mieux la forme du fuselage et assuraient une bien meilleure étanchéité.

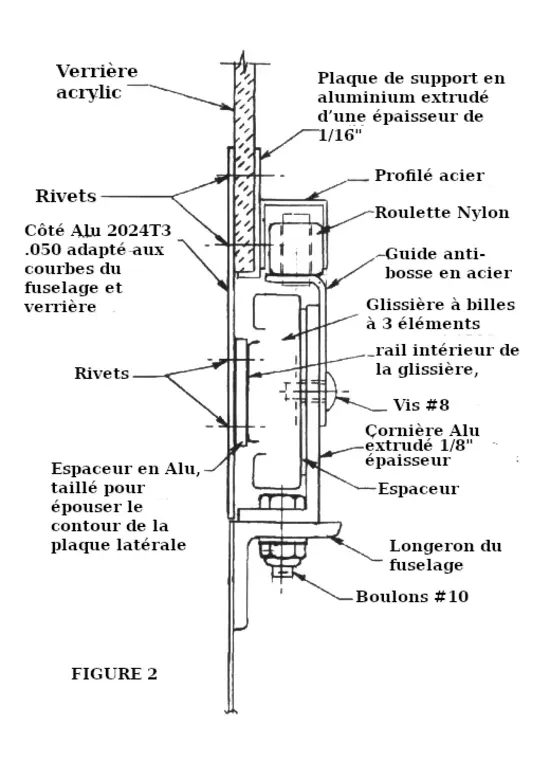

Les glissières à billes faisaient un bien meilleur travail pour prévenir la déformation. La résistance au mouvement vertical était excellente, mais il restait encore un peu de mouvement horizontal parce que les glissières ne sont pas conçues pour supporter des charges horizontales. Les glissières à billes que j’ai utilisées avaient des cadres lourds en aluminium extrudé et étaient fixées en bas aux longerons latéraux du cockpit avec des vis. Les glissières sont en fait conçues pour être montées latéralement. Le montage inférieur fut rendu fonctionnel, mais nécessita un certain perçage à travers les chemins de billes usinés.

Dans l’ensemble, la deuxième installation fut une amélioration par rapport à la première, mais elle laissait encore beaucoup à désirer.

J’ai récemment rencontré un problème de réservoir de carburant qui nécessitait le retrait du réservoir de mon avion. Comme mon appareil allait être immobilisé pendant une période prolongée, j’ai décidé de prendre le taureau par les cornes et de m’attaquer de nouveau à la verrière. J’ai changé certains matériaux, mais le principal objectif de cet effort était d’obtenir un meilleur ajustement, d’améliorer la résistance à la déformation aérodynamique et d’améliorer les joints. Différentes glissières à billes furent utilisées. J’ai décidé d’utiliser des glissières à billes ordinaires en acier pour tiroirs au lieu du type en aluminium extrudé utilisé précédemment. Les glissières en acier sont plus étroites, nécessitant moins de largeur d’installation, et elles sont également moins coûteuses.

Les glissières à billes furent montées latéralement sur la branche verticale d’équerres en aluminium, qui furent, à leur tour, boulonnées aux longerons latéraux du cockpit. Cette méthode de montage impliquait une pièce supplémentaire, mais s’avéra beaucoup plus facile à installer. Les nouvelles glissières, les équerres de montage et les nouveaux goussets d’angle arrière sont montrés à la Figure 1.

Des plaques latérales en 2024-T3 de 0,050 po furent fixées au rail extérieur des glissières à billes à l’aide d’entretoises pour positionner les plaques latérales affleurantes aux revêtements latéraux du fuselage. Cela fournissait un cadre pour contenir la bulle en acrylique. Les pièces furent ajustées et percées en avant-trous, puis maintenues avec des clecos sous-dimensionnés. Toutes les pièces furent découpées avec de la marge, lorsque c’était possible, puis ajustées plus précisément après de nouvelles mesures lors des assemblages à blanc. Une section à travers l’ensemble de la glissière à billes est montrée à la Figure 2.

Ensuite, un nouvel arceau de verrière fut fabriqué. Il fut réalisé en tube d’aluminium de 7/8″ de diamètre extérieur au lieu du tube d’acier de 5/8″ utilisé à l’origine. Le tube d’aluminium, plus grand, s’avéra légèrement plus rigide que le tube d’acier qu’il remplaçait et offrait une plus grande surface pour le montage des zones d’étanchéité et du loquet.

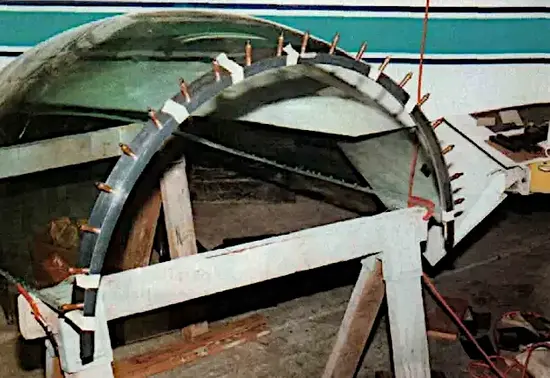

Le cintrage de l’arceau s’est avéré être tout un défi. J’ai d’abord placé un panneau de carton contre le pare-brise et tracé le contour. J’ai ensuite calculé la position requise pour l’arceau de la verrière en tenant compte de la pente du pare-brise, de l’épaisseur de la bulle, etc. mais la forme calculée n’est qu’un point de départ. On peut presque aussi bien le faire à l’œil. Le contour que j’ai élaboré a servi de gabarit pour le cintrage du tube. J’ai fait effectuer le premier cintrage par une entreprise spécialisée. Celui-ci ne correspondait pas tout à fait à mon gabarit, alors j’ai tenté de le corriger à la main et je l’ai aussitôt abîmé. J’ai alors décidé de cintrer le tube à partir de zéro à l’aide d’une cintreuse pour tubes. D’abord, j’ai rempli le tube de sable tassé et bouché les deux extrémités avec des bouchons. Cela rendait le tube moins sujet aux plis. Lorsqu’on utilise une cintreuse pour tubes, il faut procéder très progressivement. Même avec le plus grand soin, de petites bosses se sont formées à l’intérieur de la courbe, mais elles sont à peine perceptibles une fois la verrière assemblée. J’ai finalement abîmé un deuxième arceau également, mais le troisième a été le bon.

Les techniques que j’ai utilisées pour effectuer de petites corrections manuelles sont les suivantes :

Les parties trop courbées étaient pressées contre le sol et écartées à la main. Les parties nécessitant un cintrage plus prononcé étaient tirées contre un poteau vertical tout en poussant contre celui-ci avec une jambe et en tirant sur les extrémités du tube avec les deux mains. Parfois, il était nécessaire de placer le tube dans un étau et de tirer ou pousser à l’aide d’une rallonge lorsque la force nécessaire ne pouvait pas être obtenue autrement. Toutes les corrections étaient faites progressivement, avec des comparaisons fréquentes avec le gabarit.

Un redressement supplémentaire était nécessaire pour éliminer les ondulations indésirables à 90 degrés de la courbure du cintrage. La méthode que j’ai utilisée consistait à presser l’arceau entre des blocs de support avec un serre-joint en « C ».

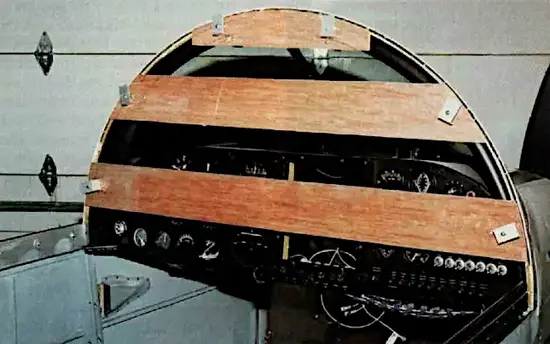

Après avoir ajusté l’arceau au gabarit, il fallait ensuite l’ajuster au pare-brise réel pour les corrections finales. J’ai coupé les extrémités du tube 1/8″ avant qu’elles ne touchent les rails latéraux et utilisé des cales pour relever l’arceau à la hauteur requise. Il a été nécessaire de faire des encoches aux extrémités des tubes pour dégager les équerres de support des glissières à billes. Il est important de positionner l’arceau de la verrière à une distance uniforme de l’arceau du pare-brise. Dans mon cas, un espace de 1/4″ était nécessaire pour le joint souple utilisé. Pour ce faire, j’ai utilisé une entretoise en contreplaqué de 1/4″ d’épaisseur que j’ai serrée contre l’arceau du pare-brise, puis j’ai serré l’arceau de la verrière contre le contreplaqué. Cette méthode est illustrée à la Figure 3. L’arceau est maintenant prêt à recevoir la bulle en acrylique.

La bulle doit d’abord être découpée suffisamment pour dégager le dessus des glissières à billes et l’arrière du fuselage. Un espace d’au moins 1/2″ est souhaité entre le bord du matériau acrylique et la surface arrière du fuselage. Un ajustement plus serré sera effectué plus tard à l’aide d’un bordage en fibre de verre.

Lorsque la bulle est placée sur l’arceau, les zones de l’arceau nécessitant une correction supplémentaire de courbure deviennent évidentes. De nombreux démontages supplémentaires de l’arceau de la verrière et des cintrages correctifs ont été nécessaires pour adapter la verrière au pare-brise. L’espace entre le bord avant de la bulle acrylique et le pare-brise ne sera pas uniforme à ce stade mais la découpe du bord avant de la bulle doit être différée aussi longtemps que possible. La bulle changera de forme chaque fois que la forme de l’arceau et/ou la position de montage sera modifiée.

La bulle doit être positionnée sur l’arceau à l’avant et sur des cales en bois à l’arrière. Les côtés de la bulle doivent s’emboîter à l’intérieur des plaques latérales. Lorsque l’alignement est satisfaisant, la bulle peut être percée et fixée à l’aide de clecos sous-dimensionnés (3/32″) sur l’arceau et les plaques latérales.

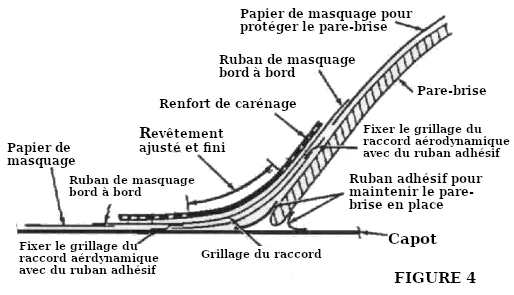

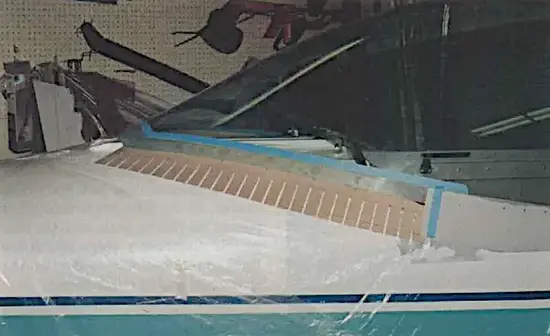

Ensuite, les plaques latérales sont découpées et formées (cintrées) à leurs extrémités arrière et avant pour s’adapter aux courbures de la bulle et du fuselage. La Figure 4 montre le résultat de cette opération de formage. J’ai décidé de prolonger les plaques latérales vers l’arrière afin de rejoindre le cadre de guidage arrière, pour minimiser les contraintes au niveau du joint sur la bulle en acrylique. Cette décision a entraîné des difficultés considérables de formage en raison des courbures composées complexes à l’interface entre la verrière et le fuselage, à l’arrière des glissières à billes.

Ensuite, le cadre du guide arrière a été ajusté. J’ai utilisé l’ancien cadre en acier, qui avait été découpé à partir du cadre de verrière d’origine, et j’y ai soudé des patins de montage pour l’ajuster à l’intérieur de la bulle. J’ai ensuite serré le cadre en place sur le fuselage. Un espace a été laissé entre l’intérieur de la bulle et les patins de montage. Cet espace a ensuite été rempli de mastic renforcé afin d’obtenir un contact uniforme avec l’intérieur de la verrière. Les patins furent ensuite percés pour le rivetage aux plaques latérales, la bulle étant prise en sandwich entre les deux.

Lors de mon installation précédente, j’avais constaté une abrasion de contact entre la verrière et le fuselage due à la déformation en vol et aux vibrations. Cette fois-ci, j’ai décidé d’installer un guide arrière supplémentaire qui s’insère dans l’extrémité du rail de guidage arrière lorsque la verrière est en position fermée. Ce guide a été fabriqué en polyéthylène haute densité et est montré à la Figure 5. Ce guide intègre une douille pour le montage d’un verrou de verrière. Le guide arrière est inclus dans le bordage en fibre de verre.

Le pourtour de la verrière, à l’arrière des glissières, est équipé d’un bordage en fibre de verre qui forme l’interface entre la verrière et le fuselage. Ce bordage s’étend jusqu’aux plaques latérales en aluminium et y est collé. La fibre de verre a été utilisée pour le bordage arrière afin d’assurer une meilleure transition entre les courbures de la verrière et du fuselage.

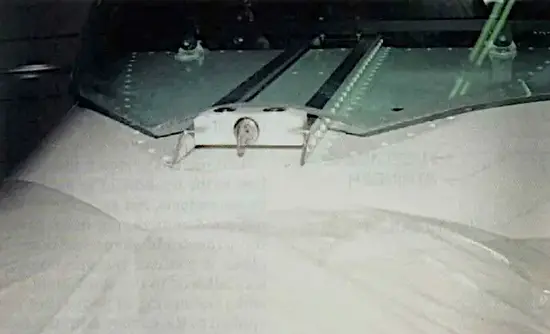

Le bordage a été stratifié avec la verrière en place sur le fuselage. Le fuselage était protégé par un film en polyéthylène, et la bulle en acrylique était protégée par du papier et du ruban adhésif de masquage. Une entretoise en carton de 0,050″ a été utilisée pour séparer le bordage du fuselage afin d’assurer un jeu minimal et d’éviter toute abrasion. Le moule pour le stratifié en fibre de verre a été réalisé en pâte à modeler. Si je devais le refaire, j’utiliserais du plâtre. La pâte à modeler ne gardait pas suffisamment sa forme et laissait certaines irrégularités du carton en dessous se transférer dans le stratifié. L’entretoise en carton, le moule en pâte à modeler et le stratifié initial sont montrés aux Figures 6, 7 et 8.

Une meule de découpe Dremel a été utilisée pour enlever soigneusement l’excédent du stratifié jusqu’à la bordure de ruban de masquage sur la bulle. Une vue du bordage arrière fini et ajusté sur la bulle est montrée à la Figure 9.

Ayant constaté un léger mouvement vers l’extérieur en vol avec les précédentes glissières à billes, j’ai décidé d’installer des guides anti-déformation au point médian de la verrière. Les guides consistent en des canaux rivetés à l’intérieur de la verrière et des tiges tubulaires munies de roulettes en nylon, soudées sur des supports et montées sur les équerres latérales. Les roulettes s’engagent dans les canaux lorsque la verrière est fermée. De plus, des trous ont été percés sur le dessus des canaux pour insérer des goupilles permettant de maintenir la verrière en position partiellement ouverte. Cela a été fait parce que la verrière tend à s’ouvrir complètement par gravité lors du roulage. Une verrière grande ouverte peut créer beaucoup de courants d’air, alors qu’une ouverture partielle permet une aération confortable. Les canaux et roulettes de guidage sont montrés à la Figure 10. Les guides ont atteint leur objectif, mais ils présentaient l’inconvénient de limiter l’ouverture maximale de la verrière à 19″, contre 21″ disponibles sans les guides.

Après que l’arceau et la bulle eurent été ajustés sur la structure et sur l’avion, le bord avant de la bulle en acrylique fut découpé au ras de l’arceau.

Le capot avant fut ensuite ajusté. La procédure que j’ai utilisée pour l’ajustement du capot avant consistait à poser une bande de papier sur l’avant de la verrière, puis à la découper jusqu’à obtenir la forme désirée. J’ai ensuite tracé le gabarit en papier sur une tôle d’aluminium 2024T3 de 0,032″. L’aluminium fut ensuite découpé (bien sûr en surdimension) et ajusté sur la bulle. À l’aide de ruban adhésif et d’un localisateur de trous, les trous déjà percés à travers la bulle jusqu’à l’arceau furent transférés sur le capot. Le capot fut ensuite découpé selon le contour final. Un léger pliage des bords fut nécessaire pour adapter le capot à la courbure de la bulle.

J’ai ensuite fabriqué des bandes d’appui plates pour les arceaux de la verrière et du pare-brise. Le but de ces bandes est de fournir une surface plane pour un joint de type compression. Une vue du capot avant et de la bande d’appui plate est montrée aux Figures 11 et 12. Des joints tubulaires de type « P » en EPDM furent installés sur la bande d’appui de la verrière. Un ajustement précis de l’arceau de la verrière a permis d’obtenir un contact de joint uniforme tout autour. L’étanchéité du joint fut vérifiée par un test au tuyau d’arrosage : il s’est révélé étanche, sauf tout en bas où la bande d’appui avait été interrompue à cause d’une interférence avec les équerres latérales. Des joints de type balai furent appliqués à cet endroit, et bien qu’ils ne soient pas aussi efficaces que les joints de compression, ils remplissent correctement leur fonction pour cette petite zone.

Ensuite, des joints en « V » furent installés sous le bordage arrière en fibre de verre. Ces joints se dilatent sous la pression de l’air pour combler l’espace entre le bordage et le fuselage. Pour être efficaces, les joints doivent être installés à une distance uniforme de la peau du fuselage, de manière à juste la toucher lorsque la verrière est fermée.

Pour cela, un gabarit fut fabriqué à partir d’un fil de fer, avec une tige de rivet aveugle creuse fixée à une extrémité. Un ruban adhésif gradué en distances fut attaché au fil. Ce gabarit était placé sous le bordage et tiré jusqu’à ce que la tige de rivet touche la peau du fuselage et le dessous du bordage. La distance au point de contact était lue sur le ruban et marquée sur la surface extérieure du bordage. Cette opération fut répétée à intervalles réguliers tout autour du périmètre.

La verrière fut ensuite retirée de l’avion, et les repères de distance furent transférés sur le dessous, servant de guide pour l’emplacement des joints en « V ». Les bandes en « V » furent collées sous le bordage à l’aide de colle contact. Les joints ne furent installés qu’après la fin de toute la peinture. L’installation des joints en « V » est illustrée à la Figure 13.

Des rivets aveugles à tête plate de 120 degrés ont été utilisés exclusivement pour l’assemblage de la verrière.

Les mandrins ont été chassés, puis les têtes de rivet ont été aplaties à la riveteuse là où l’accès le permettait. Les trous laissés par les mandrins furent remplis de microballons avant la mise en peinture.

Les rivets « pop » ont été choisis car leur fraisure est plus faible que celle des rivets AN, et parce que le matériau acrylique subit ainsi moins de contraintes d’impact, même si les têtes tirées furent ensuite aplaties après rivetage. Des bandes de renfort furent utilisées afin qu’aucune force de rivetage ne soit appliquée directement sur les surfaces en acrylique.

Les rivets de 1/8 po furent utilisés dans la plupart des assemblages, sauf :

- des rivets de 3/32 po pour fixer la plaque plate de support du joint d’étanchéité sur l’arceau avant de la verrière,

- et des rivets de 5/32 po pour relier les plaques latérales aux pattes de fixation du cadre arrière et à l’arceau avant.

Tous les trous de rivets furent fraisés pour s’adapter à la tête des rivets. Les trous du capot avant de la verrière furent d’abord emboutis avec un rivet de 3/32″, puis fraisés pour un rivet de 1/8″.

Les trous dans la bulle acrylique, sous le capot, furent fraisés pour correspondre à l’embouti de 3/32 po du capot, puis percés en surdimension avec un foret #28 afin de permettre la dilatation du matériau. Les bords de tous les trous dans l’acrylique furent légèrement arrondis pour éviter les amorces de criques.

Les trous de rivets dans l’acrylique, au niveau des plaques latérales, furent alésés encore plus grands et équipés de manchons en tube vinyle (diamètre intérieur 1/8″), autre mesure de précaution contre les fissures dues aux contraintes.

RÉSUMÉ

Le texte ci-dessus décrit les méthodes et procédures utilisées pour une installation spécifique de verrière coulissante. Il inclut les procédés d’ajustement de la verrière sur l’avion, les dispositifs de résistance à la déformation due aux forces aérodynamiques, ainsi que les techniques d’étanchéité à l’eau et à l’air.

Il est reconnu que d’autres méthodes peuvent être tout aussi efficaces, voire meilleures, mais celles-ci sont présentées dans le but d’enrichir la base de connaissances sur les verrières à bulle coulissante et d’encourager d’autres constructeurs à innover.

Le système de support de verrière décrit ici repose sur l’utilisation de glissières à billes.

Ses avantages sont :

- une rigidité verticale supérieure,

- une rigidité horizontale correcte,

- et une bonne résistance aux fuites d’air sur toute la longueur des glissières.

Son inconvénient principal est un poids accru.

Des guides latéraux et arrière ont été ajoutés pour augmenter la résistance à la déformation de la verrière en vol.

Les Figures 14 et 15 montrent la verrière terminée, en position fermée et ouverte.