Bases du travail du bois en construction amateur d’avion

BASES DU TRAVAIL DU BOIS EN CONSTRUCTION AMATEUR D’AVION

Récemment, mon ordinateur m’a permis de tomber par hasard sur des discussions en ligne concernant les avions de construction amateur, le bois, les colles, les plans à construire et ce genre de choses. J’étais intéressé et plutôt content de trouver ces informations, car j’ai rarement beaucoup de contrôle sur ce que mon ordinateur décide de faire.

Cependant, je me suis senti comme un voyeur regardant les conversations d’inconnus, ceux-ci étant parfaitement inconscients de qui lisait leurs paroles pleines d’opinions et de sagesse.

Les sujets familiers qui étaient discutés ont éveillé mon intérêt pendant un moment, jusqu’à ce qu’il devienne évident pour moi que les informations de base échangées étaient sporadiques et rarement développées en détail. La précision technique en souffrait généralement.

Je vais probablement m’attirer le mépris et peut-être même le sarcasme des constructeurs et accros à l’informatique mais je dois dire que, selon moi, la soi-disant “autoroute de l’information” vers des renseignements pratiques et utiles pour le constructeur amateur moyen n’existe tout simplement toujous pas.

Cette autoroute a peut-être été conçue, mais elle est encore en construction et n’a pas encore été asphaltée. Donnez-moi plutôt un bon jeu de plans, un article technique, un livre “Comment faire” ou même une vidéo, n’importe quand.

N’importe laquelle de ces options, pour moi en tant que constructeur, serait bien plus pratique et moins coûteuse que les précieuses heures passées en ligne à faire défiler des informations dans l’espoir d’y trouver quelque chose d’utile.

NOUVEAU SUJET

Bien que beaucoup d’informations aient été publiées concernant la construction d’avions en bois, nombre des lettres que je reçois continuent de poser des questions de base semblables à celles que j’ai lues en ligne. Il y a de l’incertitude quant au choix et à l’utilisation de colles et d’adhésifs acceptables. De plus, des questions sur les techniques de travail du bois, en général, semblent également surgir.

Cela est compréhensible puisque beaucoup de nouveaux constructeurs, qui ont rejoint la communauté des constructeurs ces dernières années, n’ont pas eu accès aux écrits précédents et aux anciennes publications.

Il semble que la plupart des nouveaux constructeurs et des aspirants constructeurs qui m’écrivent sont très intéressés par la construction d’un type d’avion en bois à partir de plans. La raison la plus fréquemment citée pour leur motivation est d’ordre économique… ils disent ne pas pouvoir honnêtement justifier l’achat d’un kit coûteux pour un avion de construction amateur.

En même temps, beaucoup soulignent qu’ils sont à l’aise avec le travail du bois et expriment le désir de commencer avec une conception simple, construite à partir de plans, pour acquérir de l’expérience. Ils ajoutent qu’ils seraient ensuite mieux préparés pour construire leur avion de rêve plus tard.

Je vais donc laisser cet article servir de lettre ouverte pour répondre brièvement à quelques questions choisies, soulevées par ces constructeurs.

QUELLE COLLE ?

La plupart des colles utilisées par les constructeurs amateurs exigent une température de polymérisation d’au moins 70 °F pour produire des joints fiables. Une exception est l’époxy T-88. Elle durcit, bien que plus lentement, à des températures aussi basses que 35 °F. Cela fait de la T-88 un choix idéal pour les constructeurs qui doivent travailler dans des climats froids.

En tant que constructeur, vous serez confronté à plusieurs options pour choisir une colle pour votre projet. Votre premier choix, et probablement un excellent, est d’utiliser la colle recommandée par le concepteur. En l’absence de recommandation, n’importe quelle colle listée dans les catalogues de fournitures aéronautiques pourrait convenir (lisez le résumé descriptif de chaque colle avant de faire votre choix).

Certaines colles sont plus faciles à utiliser que d’autres. Par exemple, les colles qui exigent un mélange selon un rapport inhabituel entre la résine et le catalyseur peuvent être difficiles à préparer en petites quantités.

Idéalement, un mélange 1:1 est presque infaillible. Quelques bons adhésifs utilisant ce mélange sont l’époxy T-88 et l’adhésif structurel APCP.

Parmi les autres colles populaires :

- Résorcine Excellente colle waterproof à deux composants. Le mélange se fait par poids, 4 parts de liquide pour 1 part de poudre. Les colles au résorcinol exigent des joints parfaits et une pression de serrage importante pour garantir des assemblages solides. La température doit être supérieure à 70 °F pour un durcissement fiable. Elle est considérée comme la colle la plus durable et la mieux éprouvée au monde.

- FPL-16A Époxy à mélange 10:1… difficile à préparer en petites quantités. (Comme c’est une colle blanche, un inspecteur pourrait la confondre avec une colle blanche de menuisier non acceptable.)

- Colles urée-formaldéhyde, qui ont perdu de leur popularité en Australie. Parmi elles :

- Aerolite, une résine urée-formaldéhyde. Bonne mais difficile à utiliser. Les Britanniques ont construit des bombardiers avec cette colle pendant la Seconde Guerre mondiale. On mélange la poudre avec de l’eau pour obtenir une pâte. On applique la pâte sur une surface et un durcisseur catalyseur sur l’autre. Si vous oubliez d’appliquer le catalyseur, vous risquez de ne jamais le réaliser jusqu’à ce qu’un joint casse plus tard.

- Résine plastique (Weldwood, etc.), également une colle urée-formaldéhyde. Cette poudre beige, une fois mélangée à de l’eau, est prête à être utilisée. Longtemps considérée comme une bonne colle facile à utiliser, elle n’est cependant que résistante à l’eau, et non étanche. C’est la colle la moins chère et on la trouve dans de nombreux magasins de bricolage. Elle a été largement utilisée dans des milliers d’avions amateurs comme le Fly Baby et le Pietenpol.

Malheureusement, comme cela semble être la règle ces derniers temps, des produits familiers sont souvent soudainement “découverts” comme suspects et “plus bons du tout”. C’est le cas d’Aerolite et de la résine plastique.

Malheureusement, comme cela semble être la règle ces derniers temps, des produits familiers sont souvent soudainement “découverts” comme suspects et “plus bons du tout”. C’est le cas d’Aerolite et de la résine plastique.

Des lettres récentes, comme celle qui suit, illustrent bien le dilemme qui existe dans l’esprit des futurs constructeurs d’avions en bois.

« Mon problème est de décider quelle colle utiliser (il construit un Boredom Fighter). Beaucoup de constructeurs locaux ne jurent que par la T-88, alors j’en ai acheté. J’ai été surpris de lire sur l’étiquette que les pièces collées ne doivent pas être utilisées au-dessus de 150 °F. Je peux très bien imaginer que l’intérieur de l’avion, en particulier les ailes, surtout si elles sont peintes d’une couleur foncée, devienne très chaud en été.

J’ai aussi lu récemment un article qui semblait un peu négatif concernant les colles époxy en général. J’aime vraiment travailler avec la T-88 et je serais très intéressé d’entendre votre avis. »

Je lui ai parlé de deux Boredom Fighters qui ont été construits localement il y a plusieurs années. Ils ont été assemblés avec de l’époxy T-88 et de la simple colle Weldwood Plastic Resin. La résine plastique a été utilisée pour construire les nervures d’aile et fixer les goussets et les petites pièces. Les composants structurels majeurs ont été assemblés avec la T-88.

Un des avions a depuis été vendu et se trouve maintenant en Californie (pas vraiment un climat froid). L’autre est toujours au Texas, profitant de fréquentes températures estivales de 100°. Les deux appareils se portent très bien, merci.

Je pense que les adhésifs époxy sont des colles remarquables. Beaucoup d’entre eux sont utilisés dans la construction d’une variété d’appareils, incluant les composites, le bois et les constructions mixtes.

Ces colles sont cohésives, solides et adhèrent de manière tenace à la plupart des matériaux. Des joints fiables et de bonne qualité résultent généralement même avec des pièces mal ajustées et très peu de pression de serrage. Cependant, comme les autres colles, elles ont leurs inconvénients.

Les époxys, en général, sont coûteux et peuvent être assez toxiques si on les utilise de manière négligente. Un certain nombre de constructeurs souffriront sûrement d’éruptions cutanées ou pire à cause de leur utilisation. Travailler dans des espaces clos mal ventilés est à éviter.

NOTE : Les époxys que la plupart des constructeurs utilisent durcissent à température ambiante et les structures collées à l’époxy sont généralement sensibles à la chaleur. C’est-à-dire qu’elles ont tendance à ramollir (et donc s’affaiblir) lorsque la température augmente.

Comme indiqué plus haut, la T-88 commence à ramollir à des températures supérieures à 150 °F. Remarquez que j’ai dit “ramollir” et non “se désassembler”.

Avec cette observation stupide en tête, je me souviens d’un constructeur qui a écrit comment il avait abîmé une partie de sa structure de queue assemblée à la T-88. Il a essayé de la démonter avec le sèche-cheveux de sa femme, une lampe solaire, une lampe chauffante, etc. Tout ce qu’il a réussi à faire, c’est carboniser le bois ; la structure, selon lui, est restée intacte.

Quoi qu’il en soit, la décision vous appartient.

Quelle que soit la colle que vous utilisez, je vous suggère de fabriquer des éprouvettes de chaque mélange utilisé, puis de les détruire plus tard avec un marteau afin de voir si le joint de colle se sépare ou si ce sont les fibres du bois qui cèdent. Ce sont les fibres du bois qui doivent céder, et non la ligne de colle.

ORIENTATION DU FIL DU BOIS

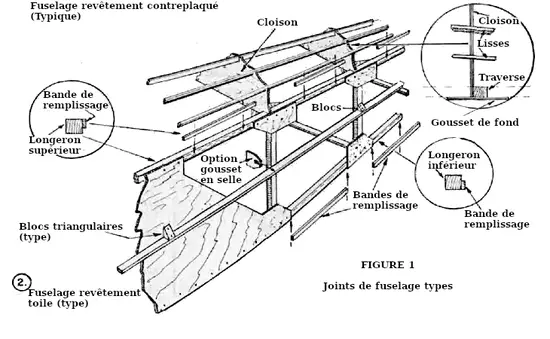

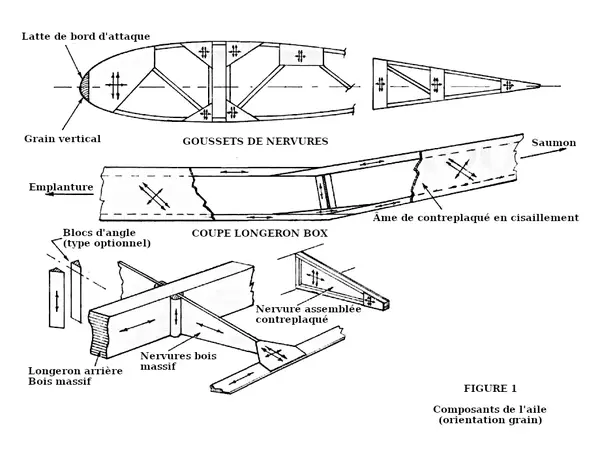

C’est un autre domaine qui suscite de l’incertitude chez certains constructeurs. L’orientation du fil dans les pièces de bois, les âmes en contreplaqué, les goussets et autres est importante, en particulier dans des composants comme les longerons d’aile et d’autres zones très sollicitées.

En général, le concepteur indiquera sur les plans l’orientation préférée du fil en surface. Cependant, si cette information n’apparaît pas, prenez en considération ce qui suit :

De manière générale, le contreplaqué se plie plus facilement dans la direction du fil de surface. Cela s’explique par le fait que le contreplaqué à trois plis possède les deux plis extérieurs orientés dans la même direction. Seul le pli central est orienté perpendiculairement. C’est pour cette raison qu’on l’appelle parfois contreplaqué à 90°.

Le contreplaqué dont le fil de surface est orienté en biais est appelé contreplaqué à 45°. En raison de cette orientation, il est plus rigide et ne se plie facilement dans aucune direction. Il est plus coûteux, mais seulement légèrement plus résistant que le contreplaqué ordinaire à 90°.

Le contreplaqué à 45° est utilisé pour les longerons caissons et les revêtements d’ailes et de fuselage, où la rigidité est importante. Il est moins susceptible de présenter des boursouflures ou affaissements entre les nervures et les montants dues aux variations d’humidité, un défaut esthétique agaçant, mais qui n’affecte pas la fiabilité du contreplaqué.

En général, le contreplaqué est légèrement plus résistant dans la direction de son fil extérieur. Cela doit être pris en compte lors de la mise en place et de la fixation de goussets et d’âmes en contreplaqué sur les nervures d’aile et autres structures.

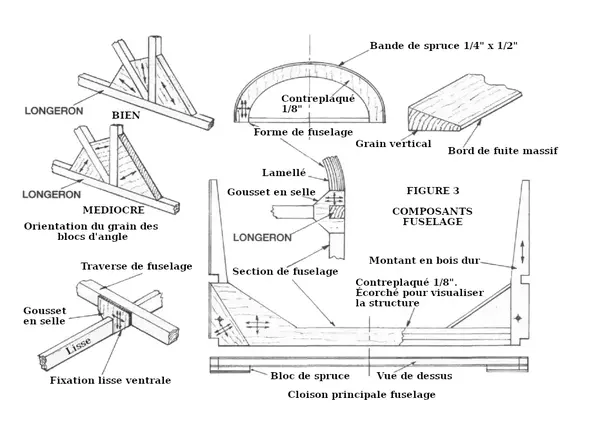

L’orientation du fil dans les pièces de bois massif est tout aussi importante et peut affecter la solidité d’un assemblage collé.

Gardez à l’esprit que, lorsque l’on assemble (colle) deux pièces de bois massif, le joint le plus solide résulte d’une orientation du fil plus ou moins parallèle entre les deux pièces.

Lorsque le fil d’une pièce n’est pas parallèle à celui de l’autre, davantage de bois de bout est introduit dans le joint, ce qui donne un assemblage plus faible.

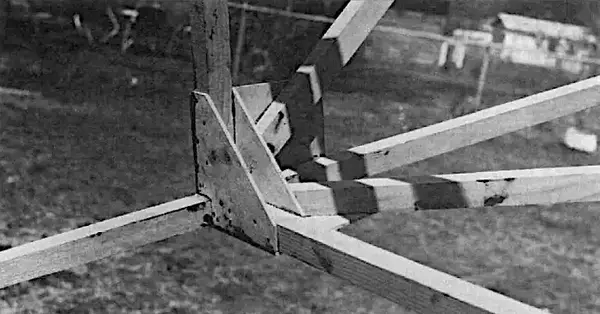

Évidemment, le type de joint le plus faible est un joint à bout non renforcé. Par exemple, tenter de coller un montant directement contre un longeron donne toujours un joint faible, qui doit être renforcé avec des blocs d’angle ou des goussets en contreplaqué (voir Figure 3).

Les longerons caissons sont fermés en collant des âmes en contreplaqué de cisaillement de chaque côté de la structure en bois massif.

Cette âme en contreplaqué est généralement posée avec le fil orienté à 45° par rapport à l’envergure. Il existe quelques divergences d’opinion quant à la direction la plus efficace du fil.

Une ancienne publication gouvernementale US (ANC-19), depuis longtemps épuisée, était considérée comme une source faisant autorité pour la fabrication d’avions en bois. Elle recommande que les âmes en contreplaqué à 45° d’un longeron caisson ou d’un longeron en « I » aient leur fil orienté de manière à offrir une rigidité contre le flambage dû aux charges en compression. En pratique, cela signifie que le fil de surface du contreplaqué doit courir du bas vers l’extérieur pour aller vers le haut côté fuselage du longeron.

Ils ajoutent que si du contreplaqué à 45° est utilisé, cela peut donner une structure cinq fois plus rigide, bien que seulement légèrement plus résistante.

Cependant, ils reconnaissent que les âmes de longeron sont souvent posées avec le fil de surface perpendiculaire à l’axe longitudinal du longeron, simplement parce que cela n’entraîne que très peu ou pas de perte de résistance, et pour des raisons de coût.

Vous constaterez que, dans la plupart des conceptions tout bois, les âmes en contreplaqué des longerons de stabilisateur, profondeur, dérive et gouvernail sont orientées à 90° par rapport à leur axe central.

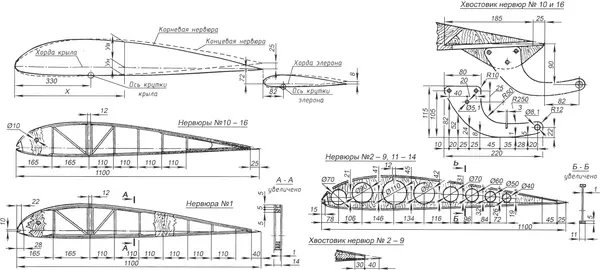

PONÇAGE EN LIGNE ET PROFILAGE

Lorsque la structure d’une aile en bois doit recevoir un revêtement en contreplaqué, l’ossature sous-jacente doit généralement être dressée et profilée afin que le contreplaqué épouse parfaitement chaque nervure et chaque pièce de bois, sans provoquer de boursouflures ou d’affaissements dans le revêtement. Comme toutes les nervures proviennent du même gabarit, très peu de profilage est normalement nécessaire.

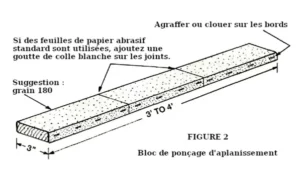

Une pratique ancienne consiste à utiliser un long bloc de ponçage (de 3 à 4 pieds de long) couvrant au moins trois nervures pour “poncer en ligne” les nervures dans une aile assemblée, de manière à éliminer les points hauts.

NOTE : Une fois les nervures construites, certains constructeurs les assemblent toutes sur un court faux longeron et les poncent en ligne pour obtenir un profil uniforme. Ce n’est pas une bonne pratique. Voici pourquoi : plus tard, lorsque vous assemblerez l’aile, de légers désalignements verticaux entre nervures peuvent apparaître, nécessitant un second ponçage en ligne.

Malheureusement, cela retirera encore plus de matière sur les baguettes supérieures des nervures, les affaiblissant et pouvant même modifier le profil aérodynamique de l’aile. Par conséquent, résistez à l’envie de poncer les nervures avant l’assemblage final de l’aile et avant la préparation à l’installation des revêtements en contreplaqué.

Utilisez un grain plutôt fin pour le bloc de ponçage, car très peu de matière devra être retirée.

Une surface en bois tendre poncée en vue d’un collage est considérée comme inférieure à une surface lissée au rabot mais ces étonnantes colles époxy n’y voient aucune différence.