Méthodes de construction -1/2- Nervures bois

MÉTHODES DE CONSTRUCTION – PART.1 – NERVURES BOIS

Les constructeurs ont souvent plus de questions sur la construction des nervures d’aile que sur certaines des autres pièces plus complexes. Il a fallu un membre EAA de 84 ans (oui,amigos, 84), H. Probyn de 93 Nyeri, Kenya, Afrique de l’Est, pour me le signaler. Un examen de mon ancien registre de courrier semble confirmer son observation.

Note : Les lecteurs pourraient être intéressés d’apprendre que Probyn est un constructeur/pilote enthousiaste qui vole depuis 1916. Il en est actuellement à 600 heures sur un Jodel D-9 à moteur VW qu’il a construit et qu’il pilote environ 100 heures par an. Ayant vu, utilisé et malmené de nombreuses nervures d’aile au cours de sa vie, il estime que les lecteurs aimeraient revoir la construction des nervures d’aile en examinant les exigences des gabarits, les coûts et la facilité de construction des différents types de nervures. Donc, voici La toute première pièce que la plupart d’entre nous entreprennent de construire est une nervure d’aile. Nous ne pouvons pas tous avoir tort, donc cela doit être un bon point de départ logique pour tout projet.

Les compétences requises pour la construction des nervures d’aile sont typiques de celles utilisées pour le reste du projet. Les nervures sont économiques à construire et leur construction vous permet de lancer le projet avec un investissement initial minimal.

En outre, la construction des nervures vous permet d’acquérir la sensibilité et l’expérience nécessaires pour d’autres étapes de fabrication. Si, plus tard, vous découvrez que vous n’aimez pas faire ce genre de travail ou que vous ne parvenez pas à vous discipliner pour traverser une longue période consacrée à la fabrication de nervures d’aile, il se peut que ce projet ne soit pas pour vous. Peut-être que vous ne devriez pas construire l’avion en premier lieu. Sans dépense importante susceptible d’influencer votre décision, vous pouvez vous retirer élégamment à ce stade.

Il est assez difficile de construire une aile sans utiliser une forme quelconque de structure à nervures. Ce qui s’approche le plus d’une aile sans nervures serait une aile de construction composite. Mais même dans ce cas, des sections de profil, semblables aux humbles nervures, doivent être découpées dans un matériau en mousse, généralement à une dimension précise, façonnées, puis assemblées avant d’être revêtues.

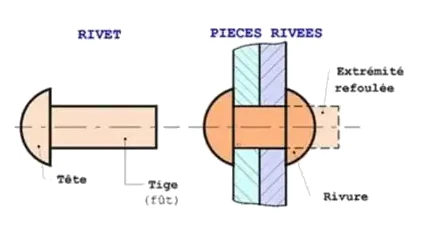

En vous intéressant aux méthodes de construction, vous constatez que presque tous les matériaux et techniques imaginables ont été essayés, à un moment ou à un autre, pour la fabrication de nervures d’aile. Des nervures en aluminium martelées à partir d’une seule feuille, des nervures en aluminium assemblées par rivetage à partir de bandes et d’extrusions préformées, des nervures en tige d’acier avec joints brasés ou soudés à l’argent, des nervures en bois assemblées et des nervures en bois massif et, bien sûr, une variété de nervures en contreplaqué. Comme on peut s’y attendre, il existe d’innombrables variations de conception pour chacun des types de construction mentionnés.

GABARITS POUR NERVURES EN BOIS

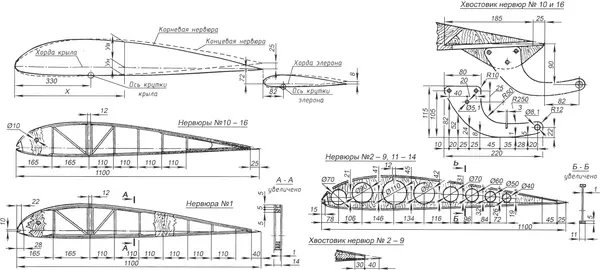

Les nervures nécessitent un gabarit quelconque lors de leur construction afin d’assurer une uniformité de contour pour toutes les nervures. Chaque fois qu’un profil d’aile en flèche ou effilé est choisi, le constructeur doit savoir que les exigences en matière de gabarits et l’effort de construction des nervures lui coûteront du temps et de l’argent supplémentaires.

Pour commencer, il serait nécessaire de tracer et de fabriquer un gabarit distinct pour chaque taille de nervure. Les plus chanceux sont ceux qui construisent une aile de forme rectangulaire, car ils n’auront besoin de fabriquer qu’un seul gabarit de nervure.

Si vous n’avez besoin de construire que deux nervures dans chaque gabarit, il n’est pas nécessaire de fabriquer un gabarit aussi élaboré et durable que si 20 à 30 nervures devaient sortir de cette même forme.

Une fois la forme de la nervure dessinée avec précision sur une pièce de contreplaqué de 3/4″, recouvrez-la de papier ciré ou d’une feuille de polyéthylène pour éviter que la colle n’adhère à des éléments non désirés. Utilisez des clous sans tête pour délimiter le contour de la nervure et pour positionner les montants et les entretoises diagonales. De petits blocs de bois peuvent également être utilisés.

Ces blocs doivent être légèrement plus petits que la section de bois utilisée pour la nervure. Il n’est vraiment pas nécessaire d’utiliser trop de clous ou de blocs. Placez-les simplement là où il faut pour maintenir la pièce de bois exactement à la courbure requise.

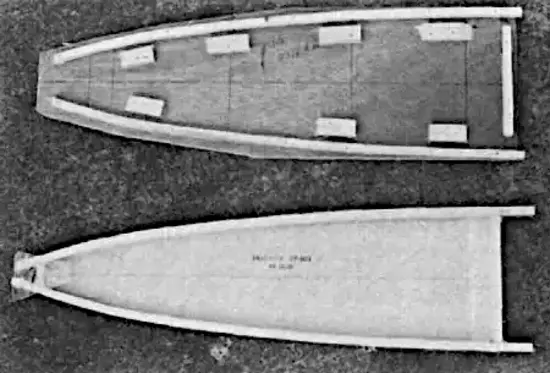

Si vous n’avez pas l’intention de coller-clouer les goussets (en supposant que votre type de nervure en nécessite) et préférez économiser du poids en les collant et en les serrant uniquement, une légère modification du panneau de gabarit et de la procédure est recommandée (voir photo n° 1). Commencez par découper le panneau de gabarit à la forme approximative de la nervure en réduisant autant que possible sa taille générale. Puis, clouez plusieurs petits blocs (environ 3/4″ x 1-1/2″ x 6″) sous le panneau afin qu’il soit surélevé au-dessus de la table de travail. Cette configuration vous permet de placer des serre-joints sur chaque gousset lorsqu’il est collé en place. L’inconvénient de la méthode collage + serrage est, bien sûr, qu’il sera nécessaire de laisser la nervure dans le gabarit pendant au moins six heures, de préférence toute une nuit, puis d’attendre encore une fois ce délai pour coller les goussets du côté opposé.

Les nouvelles colles miracle qui sèchent presque instantanément pourraient changer cela. Toutefois, avant de les utiliser, vous feriez mieux de vérifier leur résistance à l’eau et leur durabilité sous des conditions de chaleur et de froid défavorables… puis de vérifier votre compte bancaire.

Un autre traitement protecteur pour votre panneau de gabarit consiste à percer un large trou de 1″ à 1-1/2″ de diamètre à chaque intersection de joint de votre gabarit de nervure. L’idée est que s’il n’y a pas de bois à cet endroit, la nervure ne pourra pas coller au gabarit, ce qui facilitera énormément son retrait ultérieur. Il n’est alors pas nécessaire d’utiliser du papier ciré.

Pour garantir que les ouvertures de longeron soient correctement dimensionnées et façonnées, fixez un bloc de bois de même dimension que les longerons sur le panneau de gabarit.

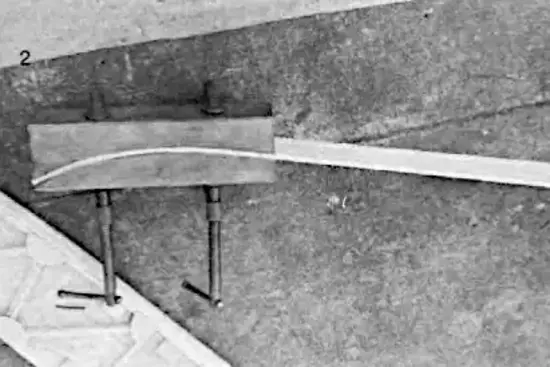

La forte courbure au niveau du nez de la nervure impose que les lattes de bord d’attaque soient préformées par trempage ou cintrage à la vapeur. Faire tremper les lattes dans de l’eau chaude pendant environ 30 minutes, puis les serrer dans un gabarit de cintrage similaire à celui illustré dans la photo n° 2, est en général suffisant sauf pour les nervures les plus courbes. Pour compenser le retour élastique, découpez le gabarit de cintrage (dans une chute de bois 4″ x 4″) avec une courbure légèrement supérieure à celle de la nervure au niveau du nez.

Avant de placer les lattes dans le gabarit de cintrage, pliez chacune d’elles pour déterminer dans quel sens elle se cintre le plus facilement. Assurez-vous de laisser les lattes cintrées sécher complètement avant de les retirer du gabarit et d’effectuer tout collage. Vingt-quatre heures devraient suffire, sauf en cas d’humidité élevée.

CONTRÔLE DE QUALITÉ

Une fois les nervures retirées du gabarit, il n’est pas vraiment nécessaire de les enfiler sur un court tronçon de longeron pour les poncer jusqu’à ce qu’elles soient toutes rigoureusement identiques. Au moment où vous les collerez sur les longerons, vous risquez vous-même d’introduire un léger désalignement sur une nervure ou deux. L’aile doit être poncée après assemblage, avec une longue cale à poncer de 4′ pour tout uniformiser. Pourquoi donc faire le travail deux fois ?

Les nervures doivent être dressées et les ouvertures de longeron débarrassées des coulures de colle. Les extrémités des lattes au niveau des goussets doivent aussi être nettoyées. Votre meilleur outil pour accomplir cela n’est pas du papier abrasif mais une râpe bâtarde de 10″. Si vous préférez tout de même utiliser du papier abrasif après avoir essayé la râpe, assurez-vous d’utiliser une cale à poncer afin de ne pas arrondir involontairement des zones qui ne doivent pas l’être.

Une râpe est un outil très utile en menuiserie. Par exemple, après avoir placé les lattes, montants et diagonales dans le gabarit pour collage, vous pouvez passer légèrement la râpe sur chaque joint afin de vous assurer que chaque pièce est bien au même niveau. Il faut toujours niveler les joints avant la pose du revêtement ou des goussets. Toujours.

NERVURES DE TYPE TREILLIS

Il s’agit des nervures constituées de lattes d’épicéa, de pin blanc ou d’un autre bois approprié. Les nervures treillis sont généralement renforcées à leurs joints par de petits goussets en contreplaqué. Si l’on compare leur résistance à leur poids, ces nervures sont toujours les plus légères, à condition d’être bien conçues et bien construites. Malheureusement, ce sont aussi les plus longues à fabriquer.

Au début des années 1930, un certain Les Long utilisa une nervure treillis avec double latte de bord d’attaque dans un ultra-léger appelé le Longster. On pourrait penser qu’une telle nervure serait très lourde, mais ce n’était pas le cas, car elle n’avait pas de goussets en contreplaqué. C’était une nervure facile à construire, bien qu’elle nécessitât plus de bois d’épicéa. En utilisant des lattes d’épicéa de 1/4″ x 1/4″, il en glissait deux dans le gabarit pour la partie supérieure et deux pour la partie inférieure. En séparant légèrement les deux lattes, il insérait entre elles les montants et diagonales en épicéa. Une goutte de colle où nécessaire et un seul clou de 3/4″ × #20 à chaque joint complétaient la construction. C’était tout. Les extrémités dépassant des lattes étaient ensuite coupées avec une scie de modélisme et la nervure était terminée. On prétendait qu’une de ces nervures pouvait être fabriquée en dix minutes. Elle pesait à peine 3-1/2Oz pour une corde de 54″. Les constructeurs devraient peut-être reconsidérer ce type de nervure. Vous ne pouvez certainement pas fabriquer une nervure treillis classique en dix minutes.

L’ordre d’efficacité (rapport poids/résistance) des différents types de nervures pourrait être classé comme suit :

- Nervure treillis

- Nervure en contreplaqué renforcée et allégée

- Âme en contreplaqué pleine avec raidisseurs

- Âme en contreplaqué avec évidements sans renforts

- Âme en contreplaqué pleine

Bien conçues, les nervures respecteront généralement l’ordre précédent, en matière de rapport résistance/poids, mais le type treillis n’est pas toujours le meilleur choix. Par exemple, lorsque des nervures peu profondes ou plutôt fines sont nécessaires, il est préférable d’utiliser le type à âme en contreplaqué. Cela s’applique également à certaines nervures de bout d’aile très minces qui se prêtent mal à la construction en treillis.

Les nervures treillis ne sont pas très efficaces lorsqu’elles sont utilisées sous un revêtement en contreplaqué. Les opérations de collage sont habituellement réalisées à l’aide de bandes de clouage. Lorsque les clous sont enfoncés à travers le revêtement, les lattes, étant assez flexibles, peuvent fléchir et se déformer, rendant ce joint espéré bien serré quelque peu douteux. Toutefois, des nervures treillis construites avec de longs goussets en contreplaqué d’une seule pièce pourraient certainement réduire la flexibilité des lattes et rendre la nervure aussi convenable qu’un type à âme pleine.

Si vous collez-clouez vos goussets et utilisez du contreplaqué de 1/16″, des clous de 1/4″ #20 placés à environ 1/2″ d’intervalle conviendront. Utilisez au moins un clou dans chaque montant ou diagonale. Des goussets en demi-lune ou quart de cercle se révèlent les plus efficaces et peuvent être facilement découpés en quantité avec une scie cloche de 2″. Empilez-en un bon nombre pour les couper ensuite en moitiés ou en quarts. Le trou central laissé par la scie cloche peut être ébarbé ou ignoré. Poncer légèrement le contreplaqué de bouleau avant collage est toujours recommandé.

NERVURES EN CONTREPLAQUÉ

Dans cette catégorie, on inclut les nervures à âme pleine en contreplaqué, avec ou sans lattes, ainsi que celles comportant des évidements d’allégement. Il est assez vrai que, plus la nervure est lourde, plus elle est solide. Cependant, de combien de résistance une nervure a-t-elle réellement besoin ? Les ruptures de nervures sont en réalité assez rares.

Les nervures à âme en contreplaqué, bien qu’elles soient parmi les plus lourdes, sont plus faciles à construire et donc très populaires auprès des débutants.

Lorsque vous positionnez les trous d’allégement sur le tracé de la nervure, souvenez-vous qu’un grand trou allégera davantage la nervure que deux trous plus petits. Voir figure 1.

L’agencement et la taille des trous sont critiques, car la plupart des ruptures de nervures en contreplaqué surviennent autour de ces évidements. En cas de doute sur la résistance en un point donné, utilisez des raidisseurs près de la découpe.

Placez les trous d’allégement dans le sens longitudinal. De manière générale, les nervures dont les fibres du contreplaqué sont orientées verticalement offrent une meilleure résistance lorsqu’une âme pleine est utilisée. L’orientation longitudinale des fibres, en revanche, est préférable lorsque l’âme comporte des évidements ou lorsque des raidisseurs sont employés. De petits raidisseurs collés près des bords des trous d’allégement sont très efficaces pour réduire le flambage. Heureusement, l’augmentation de poids qui en découle est souvent compensée par l’augmentation de résistance… mais seulement si cette résistance supplémentaire est réellement nécessaire.

Dans certains avions anciens, on trouve des nervures en contreplaqué comportant une seule latte d’épicéa de 3/4″ x 1/4″ avec une rainure peu profonde pour recevoir les âmes de contreplaqué. Une autre méthode courante consistait à coller et clouer des lattes de chaque côté de l’âme. Ces deux méthodes sont encore utilisées dans une certaine mesure, mais la tendance actuelle est d’utiliser une nervure à âme en contreplaqué de 1/4″ sans renfort sur le pourtour.

Il y a des années, la plupart des constructeurs découpaient leurs nervures au moyen d’une scie à chantourner… méthode très lente. Aujourd’hui, une scie à ruban permet une découpe plus précise et accélère remarquablement le processus. Les trous d’allégement sont réalisés avec des scies cloches montées sur une perceuse à colonne (surtout pas sur une perceuse électrique portative). Beaucoup de constructeurs utilisent aussi des défonceuses pour découper à la fois la nervure et les trous d’allégement. Un gabarit unique permet une opération complète à la défonceuse.

NERVURES D’AILE EN TROIS PIÈCES

Certaines nervures sont construites en trois sections : le nez, la partie centrale (entre les deux longerons) et la portion du bord de fuite. Chaque section est ensuite ajustée contre le longeron correspondant, puis clouée-collée en place. Ce type de construction permet de construire le longeron jusqu’à la profondeur maximale de l’aile pour plus de résistance. Cependant, l’alignement est critique : un écart dans un seul des montants verticaux peut modifier l’incidence de l’aile et/ou entraîner des problèmes d’assemblage affectant les contours extérieurs du profil.

Il est donc recommandé, lorsque les plans exigent des nervures en trois pièces, de les fabriquer d’abord en une seule pièce dans le gabarit, puis de les découper ensuite aux ouvertures de longeron avant l’assemblage. Chaque montant butant contre le longeron doit correspondre exactement à ceux des autres nervures pour garantir l’alignement.

COMMENT ATTACHER LES NERVURES AUX LONGERONS ?

Les nervures en une pièce sont simplement glissées sur les longerons aux emplacements marqués, puis clouées-collées en place. Les ouvertures pour les longerons ne doivent pas être un ajustement serré. Prévoir un jeu de .010″ à .015″ pour la colle et le gonflement du bois dû à l’humidité de la colle.

Ne clouez pas à travers les lattes supérieure ou inférieure pour fixer la nervure aux longerons. La fixation correcte se fait toujours par collage, en utilisant des clous enduits de colle ou des clous aéronautiques en laiton, enfoncés à travers les montants de la nervure, de chaque côté du longeron. Deux clous par montant suffisent.

Lorsque des cales d’angle sont utilisées, essayez d’en coller-clouer une à chaque emplacement de nervure sur le longeron avant de tenter d’y fixer la nervure. Après cela, le positionnement devient très facile, car vous avez un appui fixe contre lequel placer et fixer la nervure sans qu’elle glisse pendant le clouage.

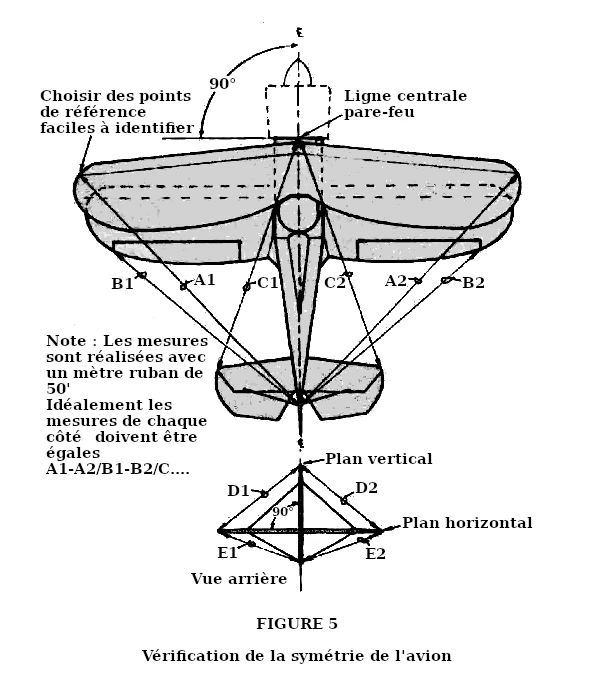

Pour coller les sections d’une nervure en trois pièces sur les longerons, maintenez un bloc de bois contre le longeron et faites reposer le bas de la section de nervure dessus pour garantir l’alignement. Voir figure 1. Vous pouvez également utiliser cette méthode pour tout type de nervure. Montez d’abord les nervures d’emplanture et d’extrémité, puis placez une longue règle sur le dessus des nervures près du bord d’attaque. Placez une autre règle près du bord de fuite. À mesure que vous positionnez chaque nervure, assurez-vous qu’elle touche les deux règles. L’alignement est garanti. Assurez-vous aussi que toutes les nervures sont glissées en place avant de fixer définitivement les nervures d’extrémité.

Vérifiez que la règle avant et la règle arrière sont parallèles au longeron principal, vue de face ou de l’arrière de l’aile, sauf si vous souhaitez introduire du vrillage.

COÛTS

Nous savons que, parmi les nervures en bois, les nervures treillis sont les plus légères et les plus efficaces, que la nervure pleine en contreplaqué est la plus simple à fabriquer, et que la nervure renforcée en contreplaqué est un peu plus lourde mais généralement plus solide… mais comment se situent-elles en termes de coût ?

En calculant les coûts sur une base comparative pour une nervure typique de 48 pouces, nous obtenons approximativement :

Nervure treillis : 1,53 $ (incluant épicéa / goussets en contreplaqué / colle / clous)

À suivre…