Formage de verrière pour les constructeurs amateurs

FORMAGE DE VERRIÈRE POUR LES CONSTRUCTEURS AMATEURS

Le plastique acrylique, dont une appellation commerciale est Plexiglas, est le matériau de base utilisé pour fabriquer presque tous les pare-brise, hublots et verrières d’aéronefs.

Les spécificités des diverses méthodes utilisées pour transformer des feuilles plates de plastique en pièces aéronautiques utilisables, optiquement transparentes et durables ont principalement été étroitement gardées dans le domaine de quelques grands fabricants.

Cependant, ces techniques peuvent être apprises et utilisées par les constructeurs amateurs. Leur mise en œuvre exige presque toujours beaucoup de travail de préparation, mais n’implique pas nécessairement un coût ou une complexité élevés. Le principe K.I.S.S. (Keep It Simple, Stupid, gardez ça simple, voire stupide) s’applique certainement.

Cet article espère inciter d’autres personnes à choisir d’apprendre à utiliser un procédé généralement défini comme le formage par glissement à chaud du plastique assisté par le vide. Il est étroitement apparenté aux techniques d’emboutissage profond utilisées dans l’industrie automobile pour former à froid de très grandes feuilles d’acier très minces, en ailes, capots, toits et capots de coffre pour les automobiles actuelles. Pourquoi ne pas adapter leurs techniques pour fabriquer des pièces optiquement utilisables pour nos aéronefs ?

Il existe essentiellement trois méthodes générales pour produire les pièces transparentes à courbure composée de nos aéronefs :

FORMAGE PAR ÉTIRAGE

Une feuille de plastique chauffée est tirée vers le bas ou laissée s’affaisser sur un moule mâle optiquement correct. Le moule mâle contrôle le contour intérieur de la pièce plastique désirée.

Le seul véritable avantage de ce procédé est qu’un seul moule mâle est nécessaire.

Les inconvénients sont nombreux et comprennent la nécessité de construire le moule mâle suffisamment solide pour résister aux forces importantes exercées par l’équipement mécanique nécessaire pour étirer de nombreux pouces linéaires de plastique dans une direction. Cette force peut atteindre plusieurs tonnes.

De plus, de petites particules de saleté ou de légères irrégularités de la surface extérieure du moule, apparaîtront comme des défauts optiques sur la surface intérieure concave de la pièce. De tels défauts sont très difficiles à éliminer ultérieurement à l’aide d’abrasifs et de produits de polissage.

D’autres problèmes sont l’amincissement excessif du plastique dans la partie la plus profonde de la pièce formée et l’introduction de contraintes internes sévères qui entraînent généralement une défaillance précoce lorsque la pièce est exposée à la lumière solaire.

GONFLAGE LIBRE

De l’air comprimé chauffé est utilisé pour étirer du plastique plat préchauffé à travers une ouverture profilée. La forme de l’ouverture détermine la forme longitudinale de la pièce, qui est par ailleurs une série de demi-cercles. Le diamètre de ces demi-cercles est égal à la largeur de l’ouverture dans le gabarit. La hauteur maximale pratique est d’environ la moitié de la largeur de l’ouverture la plus large.

Ce procédé produit la meilleure qualité optique parce que rien d’autre que l’air ne touche le plastique lorsqu’il est chaud et malléable.

Cependant, l’utilisation finale de la pièce formée ne concerne généralement que les deux tiers avant. L’extrémité arrière doit être découpée là où la largeur devient suffisante pour s’adapter au fuselage derrière le cockpit. Ainsi, une grande partie de la feuille de plastique d’origine est perdue.

Le procédé entraîne toujours un amincissement important de la partie supérieure de la pièce. Fréquemment, le sommet peut n’avoir que 25 % de l’épaisseur de la feuille d’origine, ce qui oblige à partir d’une feuille beaucoup plus épaisse. Il n’est pas rare de devoir jeter 50 % du poids initial de la feuille.

Le temps de cycle pour produire une pièce nécessite souvent plusieurs heures pour monter le plastique, le chauffer, le former puis le laisser refroidir lentement tout en maintenant une pression appropriée à l’intérieur de la pièce formée afin qu’elle ne change pas de forme pendant le refroidissement.

D’autres problèmes incluent les variations d’épaisseur de la feuille plastique telles que fournies par le fabricant, ce qui peut faire que la section en demi-cercle n’ait pas un rayon symétrique par rapport à l’axe longitudinal de l’aéronef.

Le four requis pour ce procédé doit être de dimensions et de volume très importants afin de pouvoir accueillir le plastique et les longues planches-gabarits.

FORMAGE PAR GLISSEMENT OU EMBOUTISSAGE DE PLASTIQUE CHAUD DANS DES MOULES FEMELLES.

Ce procédé utilise des feuilles de plastique dont les dimensions dépassent à peine de quelques pouces la surface de la pièce finie. De plus, l’amincissement est très faible. Des feuilles de plastique plus minces peuvent également être utilisées. Ces deux facteurs réduisent le coût des matériaux.

La feuille de plastique est chauffée dans un petit four ne nécessitant qu’environ 6000 watts d’électricité, soit à peu près la consommation d’une cuisinière domestique un jour de fête.

Lorsque le plastique atteint la température de travail, environ dix à douze minutes dans un four réglé à 400 °F, la feuille chaude est retirée du four et placée sur la cavité du moule femelle. Les bords du plastique sont scellés de façon lâche aux bords de la cavité et un vide est créé à l’intérieur du moule. Un moteur d’un quart de cheval entraînant un compresseur de climatisation automobile utilisé comme pompe à vide s’est révélé suffisant pour ce travail.

La pression atmosphérique pousse très uniformément et lentement le plastique dans le moule en trente à soixante secondes. L’opérateur règle le débit auquel la pompe à vide retire l’air de l’intérieur du moule, en arrêtant le mouvement du plastique juste avant qu’il ne soit plaqué fermement dans la partie la plus profonde du moule. Si le plastique est maintenu dans cette position pendant quelques secondes, il durcit et très peu, voire aucun marquage, n’apparaît sur la surface extérieure de la pièce formée.

Dans le cas où l’opérateur laisse le plastique entrer en contact avec la partie la plus profonde du moule, un marquage important apparaîtra. Heureusement, comme ce marquage se situe uniquement sur la surface extérieure (convexe) de la pièce, il peut être facilement éliminé à l’aide de papier abrasif et de techniques de polissage usuelles après la mise en service de la pièce.

Comme les bords de la feuille de plastique chaud sont autorisés à glisser légèrement dans la cavité du moule lorsque le plastique est poussé par la pression atmosphérique, le formage s’effectue par simple déformation de la feuille, avec très peu d’étirement. C’est cette caractéristique qui minimise l’amincissement du plastique observé avec d’autres procédés.

L’avantage majeur évident de ce procédé est qu’il permet de créer une pièce formée uniforme, de forme prédéterminée et reproductible. La forme peut également être beaucoup plus profonde que large.

Le temps de cycle n’est que de quelques minutes par pièce si plusieurs feuilles de plastique sont chauffées dans le même four selon une séquence appropriée afin d’éviter toute surchauffe.

Le principal inconvénient de ce procédé est l’apparition possible d’un marquage inacceptable résultant d’un défaut de contrôle de l’approche finale du plastique vers le moule.

D’après notre expérience, l’utilisation d’une lampe d’atelier blindée de 60 watts, tenue à la main au-dessus de la partie la plus profonde du moule, permet à l’opérateur d’observer la distance entre un petit éclat de bois de balsa et son ombre sur le moule afin de déterminer le moment où arrêter le mouvement du plastique. L’éclat de bois est placé sur le plastique près du point le plus profond du moule après le début du mouvement d’aspiration, simple, mais efficace !

Ce procédé de formage par glissement est notre choix depuis près de 40 ans pour la fabrication de plusieurs centaines de kits de verrières pour Pitts S-1 et Acrosport monoplace destinés aux constructeurs amateurs, ainsi que pour de nombreux travaux personnalisés pour mes propres projets et ceux d’autres constructeurs. Nous nous sommes toujours efforcés de minimiser les coûts. Nos kits pare-brise et verrière pour Pitts étaient initialement vendus à moins de 200 dollars, incluant les rails à roulements à billes nécessaires à l’installation.

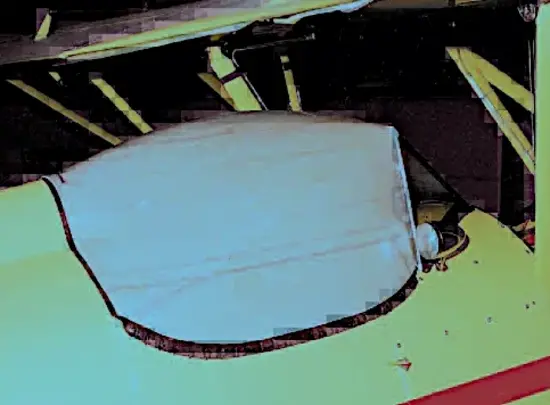

Les photographies montrent le moule et le four fabriqués pour produire la verrière de taille T-28 destinée à la restauration du Fairchild XNQ-1 par Don et Ann Pelligreno, alors résidant à Story City, Iowa. Ce projet a nécessité une feuille de plastique de 6 pieds par 8 pieds, d’une épaisseur de 1/4 pouce. Cela confirme que la taille de la pièce est limitée uniquement par la capacité à chauffer et à manipuler le plastique chaud.

L’équipement nécessaire à la fabrication d’une verrière de taille Pitts est facilement transportable par camionnette.