Construction d’un longeron caisson cantilever d’une pièce -1/2-

CONSTRUCTION D’UN LONGERON CAISSON CANTILEVER D’UNE PIÈCE -1/2-

Il est, de loin, bien plus difficile de trouver un espace d’atelier suffisant pour accueillir une aile cantilever d’une seule pièce que d’en construire une. Un longeron d’aile cantilever d’une seule pièce est plus difficile à construire qu’un longeron en bois massif, et plus difficile pour certains constructeurs que pour d’autres, pour un certain nombre de raisons.

Mais ne confondez pas le terme « difficile » avec « impossible ». Le degré de difficulté est une notion intangible qui varie grandement d’un constructeur à l’autre. C’est comme dire qu’il est difficile de se lever tôt le matin. (À quel point difficile, à quelle heure, et quel matin ?)

Certains constructeurs en devenir peuvent être inutilement impressionnés par la difficulté présumée de la construction d’un « énorme » longeron caisson et écarter l’étude d’un modèle pourtant très désirable, le considérant comme hors de leur capacité de construction. Ce n’est pas vrai ! Pas du tout ! Quiconque peut construire un fuselage ou un empennage peut également construire un longeron cantilever et l’aile. Ils le peuvent, à condition toutefois de trouver un espace suffisamment grand pour construire un longeron d’aile d’une seule pièce, puis assembler l’aile complète.

Mais de combien d’espace avez-vous réellement besoin ? Très certainement d’une zone de travail suffisamment grande pour accueillir l’envergure de l’aile plus quelques pieds à chaque extrémité. Cette exigence indique qu’une longueur minimale d’atelier de 30 pieds est essentielle. (La plupart des conceptions cantilever ont une envergure d’environ 26 à 27′.) Bien sûr, si votre projet proposé a une envergure de 30′, il vous faudra un espace de quelques pieds de plus que cela.

Quant à la largeur de la zone de travail, la même exigence de base existe. N’oubliez pas que l’aile devra être assemblée après la construction du longeron. Et bien que le longeron puisse être construit dans une zone de travail relativement étroite et confinée, l’assemblage de l’aile exigera une zone plus vaste et dégagée, équivalente à la corde de l’aile plus quelques pieds de chaque côté de l’aile. Apparemment, nous décrivons une zone de travail de la largeur d’un garage pour une seule voiture, mais considérablement plus longue… disons 30′ de long au lieu des dimensions habituelles de 20 à 21′. Certains constructeurs ont été connus pour bâtir une extension temporaire fermée, en ossature et plastique, à leur garage à cette fin précise. Bien que l’assemblage de l’avion entier ne soit pas possible dans ces conditions minimales, vous pourriez toujours le déplacer à l’extérieur, au soleil ou sous les étoiles, pour les opérations d’ajustage.

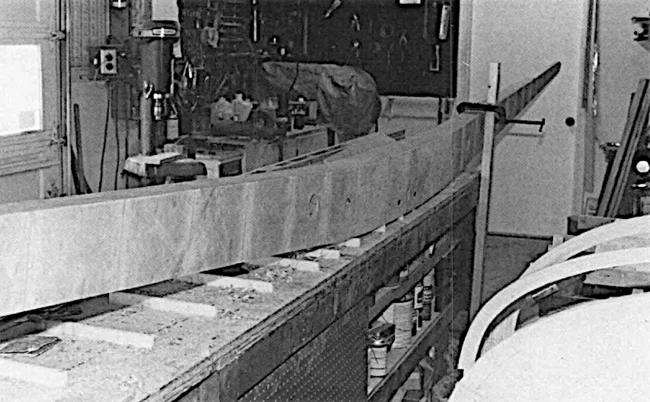

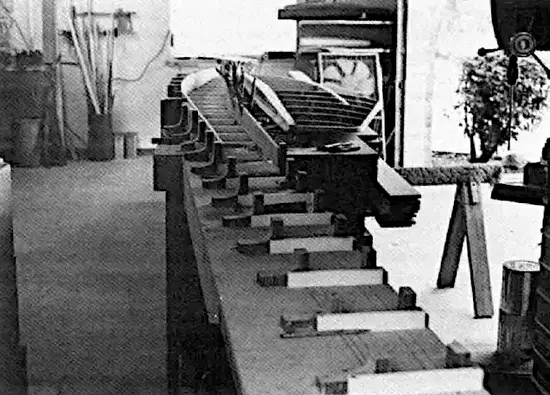

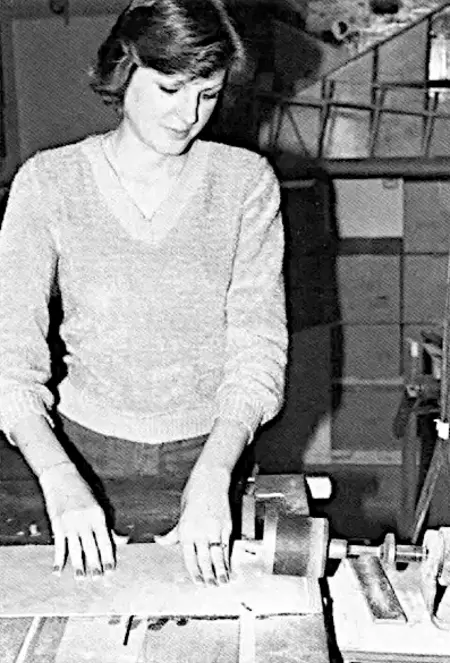

Noter la pile de bois sur le chevalet de sciage réservée aux semelles du longeron.

Voilà. Acceptez la réalité. Si vous ne pouvez pas aménager autant d’espace… recherchez un autre modèle attrayant, qui présente une aile en deux ou trois parties.

D’accord, vous disposez donc de l’espace minimal et de la motivation pour construire ce longeron d’une seule pièce mais vous n’êtes pas encore tout à fait convaincu que vous devriez tenter de construire seul un gros élément comme un longeron caisson. Eh bien, pourquoi pas ? Est-ce vraiment la seule chose qui vous retient ? Beaucoup d’autres l’ont fait et ont été agréablement surpris de constater que ce n’était en réalité pas différent de la construction de n’importe lequel des autres composants principaux.

DIVISER POUR RÈGNER

Un grand longeron caisson est assez facile à construire à condition de préparer chaque étape et de séquencer sa construction en petites tâches facilement réalisables, comme les suivantes :

- Construire un banc ou une surface de travail appropriée.

- Tracer sur la surface de travail la forme extérieure du longeron et ses dimensions essentielles.

- Transformer ce tracé en gabarit en fixant des blocs de bois le long des contours du longeron.

- Préparer les laminations du longeron, avec entures si nécessaire, afin d’obtenir les longueurs correctes.

- Assembler les semelles supérieure et inférieure par serrage et collage.

- Retirer les semelles du longeron pour le nettoyage et le rabotage aux dimensions. Effiler, si nécessaire.

- Réinsérer les semelles dans le gabarit et ajuster et coller les raidisseurs à chaque emplacement de nervure.

- Préparer le longeron pour les âmes en contreplaqué en surfaçant les semelles et les raidisseurs.

- Ajuster et préparer les âmes en contreplaqué en assemblant les pièces par entures.

- Coller l’âme en contreplaqué sur le longeron (un seul côté).

- Vernir ou protéger contre les intempéries l’intérieur du longeron et la surface intérieure de la seconde âme.

- Prendre les dispositions nécessaires pour qu’un inspecteur de la FAA inspecte l’intérieur du longeron et l’âme en contreplaqué de fermeture.

- Coller l’âme en contreplaqué de fermeture sur le longeron, complétant ainsi sa construction.

- Mettre le longeron aux dimensions en biseautant ses surfaces supérieure et inférieure selon les besoins.

Voilà. Ce n’est guère une entreprise effrayante lorsque l’on aborde une tâche à la fois. Mais, certes, cela demandera beaucoup de préparation et de travail, accompagnés de larges quantités de votre temps libre. Il pourrait facilement falloir un mois de travail assidu pour terminer un longeron en y consacrant quelques heures par jour.

Dissipons les derniers doutes en examinant certains des détails liés à la construction d’un longeron caisson cantilever… en une seule pièce, d’un bout à l’autre.

TOUT D’ABORD UN ÉTABLI… MAIS DE QUEL TYPE ?

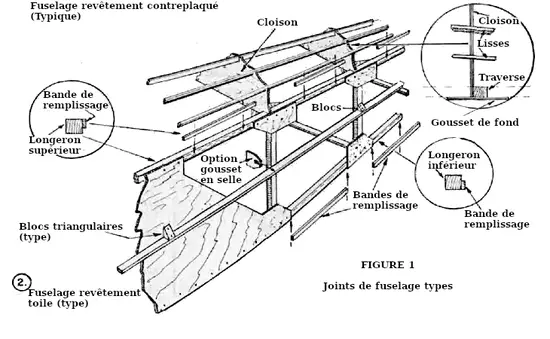

Le type d’établi (ou de surface de travail) dont vous aurez besoin peut, en partie, être influencé par la méthode de construction et d’assemblage que vous devrez suivre. En réalité, vous n’avez que deux choix de base : construire le longeron à plat sur son côté (sur l’établi), ou le construire à la verticale avec les deux extrémités relevées pour former l’angle de dièdre.

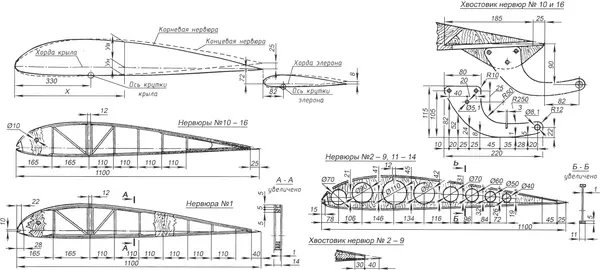

Le type de longeron (caisson à structure) que l’on trouve sur les Jodel est plus facile à construire en position verticale en utilisant des extensions articulées pour soutenir les parties extérieures du longeron. Sinon, un établi ordinaire convient pour le type conventionnel de longeron caisson à semelles stratifiées.

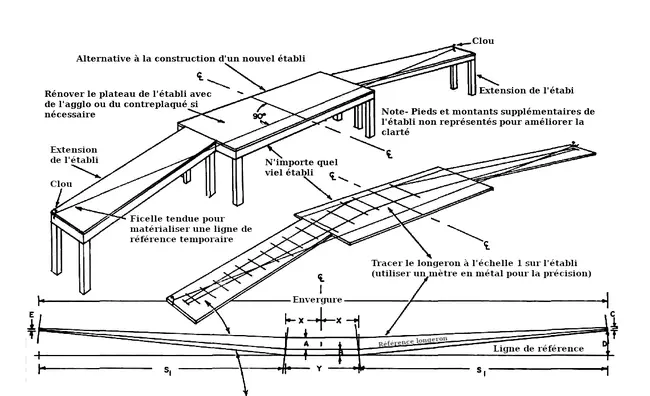

Si vous disposez déjà d’un établi quelconque, vous pourrez peut-être l’utiliser comme centre de votre surface de travail. Il n’est pas nécessaire de construire un établi monobloc de 30 pieds parfaitement de niveau spécialement pour cet usage, bien qu’il n’y ait rien de mal à bénéficier d’un tel luxe. Vous pouvez tout aussi bien vous en sortir avec quelques extensions à votre établi d’origine sous la forme de surfaces longues et étroites, de type étagère (environ 12 pouces de large), reposant sur leurs propres pieds et suffisamment contreventées pour éviter tout jeu. En appuyant une extrémité de chaque extension contre l’établi central, leur rigidité sera assurée. Ces deux extensions de surface de travail devront être fixées à l’établi central avec un angle correspondant au dièdre du longeron.

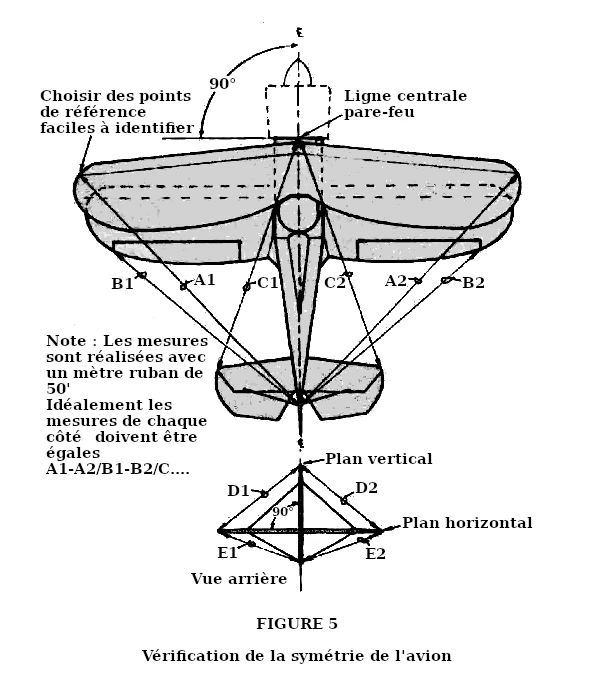

Une ficelle, quelques clous placés stratégiquement et une grande équerre de charpentier sont utilisés pour établir une ligne de référence (d’un bout à l’autre), ainsi qu’une ligne verticale pour localiser l’axe central du longeron. Toutes les autres mesures de traçage peuvent être prises à partir de ces deux références.

Vos plans peuvent indiquer le dièdre du longeron en degrés, en pouces ou en millimètres, selon la préférence du concepteur. Si vous avez le choix, il sera plus précis de travailler en pouces ou en millimètres pour établir l’angle de dièdre que d’utiliser un petit rapporteur pour tenter d’obtenir le nombre exact de degrés.

Vérifiez et revérifiez vos points de cote de toutes les manières possibles. Ce n’est pas l’endroit pour faire une erreur de mesure. Ensuite, tracez le contour du longeron directement sur la surface de l’établi à l’aide d’un feutre ou d’un crayon à mine tendre et identifiez chaque numéro de station pour faciliter les références. Plus tard, cela pourra éliminer une confusion possible lors de l’assemblage des pièces internes.

Quant à la mise à niveau de la surface de l’établi, vous trouverez peut-être plus facile de fixer des blocs de 12″ de long (comme de petites traverses de chemin de fer) à chaque station de nervure et de les mettre à niveau, plutôt que l’établi entier, qui peut se trouver sur un sol irrégulier. Tendez une ficelle dans le sens de l’envergure et visez le long de celle-ci pour repérer les blocs trop hauts. Utilisez un rabot à main pour enlever les points hauts et les aligner.

Autre possibilité : une règle droite en bois de section 2″x2″, longue de 8′, peut être enduite de craie colorée et frottée sur la surface des blocs afin de détecter les points hauts.

LE GABARIT D’ASSEMBLAGE

Rien n’est plus simple que de réaliser le gabarit pour l’assemblage du longeron. Il suffit d’une brassée de blocs prédécoupés qui doivent être solidement vissés ou cloués à l’établi le long du contour du longeron. Ces blocs doivent être suffisamment hauts pour supporter toute la largeur des stratifications des semelles. Limitez l’épaisseur des blocs à un minimum pratique car vos serre-joints doivent être assez grands pour passer par-dessus un bloc de gabarit, les laminations du longeron en cours de collage et une fine cale de contre-appui.

Construire votre longeron au-dessus de ces petites traverses de chemin de fer mises à niveau vous procure quelques avantages que vous n’avez peut-être pas eus lors de travaux de stratification similaires. Le longeron, étant légèrement surélevé par rapport à l’établi, sera moins sali par la colle qui déborde.

De plus, un plus grand nombre de vos petits serre-joints deviendront utilisables. Même s’ils ont une faible portée, vous pouvez les glisser sous l’assemblage du longeron et les utiliser pour le serrer en davantage d’endroits le long du bord inférieur. Vous pouvez même observer, à l’aide d’un petit miroir, le résultat du serrage et du collage par dessous le longeron afin de vous assurer que tout est correct.

Enfin, si vous pouviez obtenir des blocs en nylon à utiliser à la place des blocs en bois, la colle n’y adhérerait pas et vous n’auriez pas à utiliser du papier ciré sur chaque bloc pour éviter que le longeron ne soit collé au gabarit.

Souvent, l’ingéniosité individuelle appliquée aidera considérablement à concevoir un gabarit pratique pour l’alignement et le collage des stratifications du longeron. Gardez toutefois à l’esprit que les laminations doivent rester facilement accessibles pour le serrage.

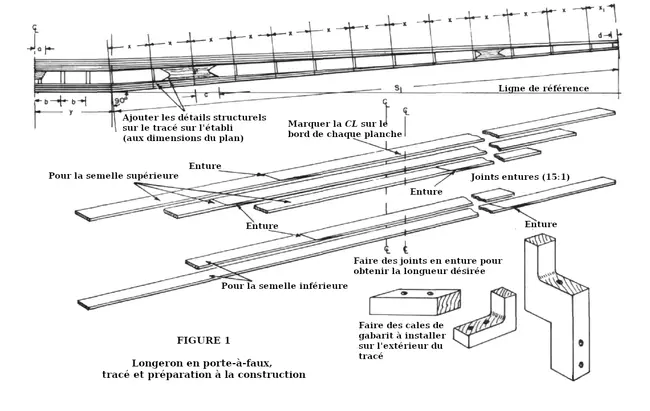

EXIGENCES RELATIVES AUX JOINTS À ENTURE

Il est peu probable que vous puissiez obtenir du bois de longeron en épicéa ou en sapin de Douglas en longueurs de 30 pieds.

Vous serez donc confronté à la nécessité de réaliser un certain nombre d’assemblages à enture afin d’obtenir les longueurs de bois requises pour les laminations des semelles de longeron les plus longues. Plus tard, vous réaliserez à nouveau des entures pour obtenir de la même manière la longueur nécessaire des âmes en contreplaqué. Ce sont ces âmes en contreplaqué qui recouvriront l’avant et l’arrière du longeron, enfermant la structure caisson.

Les entures dans les semelles de longeron stratifiés ne sont pas réalisées avec une pente plus importante que 1 sur 15. Cela signifie que, pour une lamination de semelle d’une épaisseur de 1/2 pouce, la longueur du joint biseauté doit être d’au moins 7,5 pouces. (Les entures dans le contreplaqué ne doivent pas être plus importantes que 1 sur 12 ; par conséquent, une feuille de contreplaqué de 1/8 de pouce aurait un joint de 1-1/2″ de large.)

Portez attention au fil du bois des deux pièces à assembler par enture. S’il existe une déviation du fil dans une planche, sa pente doit être orientée dans le sens du fil afin de minimiser un effet de fil transversal, qui se traduirait par un joint plus faible. Rappelez-vous que les joints bout à bout sont très faibles et que la résistance d’un joint collé est proportionnelle à l’angle du fil. Les joints les plus résistants sont obtenus lorsque le fil du bois des deux pièces est parallèle à la ligne du joint.

Selon d’anciennes directives gouvernementales, par exemple l’ANC-18, Design of Wood Aircraft Structures, l’espacement longitudinal minimal admissible des entures dans des stratifications adjacentes ne doit pas être inférieur à dix fois l’épaisseur de la pièce la plus épaisse. En réalité, il est préférable d’espacer les entures autant que cela est pratiquement possible dans les couches adjacentes… en particulier dans les semelles de longeron. Le nombre d’entures dans chaque couche est sans importance, bien que la logique et une certaine adhésion personnelle à la loi de conservation de l’énergie incitent à les réduire au strict minimum. Ne placez pas d’entures biseautées dans des zones critiques telles que les points d’attache du fuselage et du train d’atterrissage.

Vous pouvez également noter que plus une enture est située vers l’extérieur, plus les charges auxquelles elle sera soumise sont faibles. À propos, des clous ne sont jamais utilisés dans une enture destinée à un usage aéronautique.

STRATIFICATION DES SEMELLES DE LONGERON

La plupart des conceptions d’aéronefs comportent un certain dièdre (généralement d’environ 5 degrés) intégré aux ailes cantilever. Par conséquent, lors de la construction d’un longeron caisson, il est nécessaire de stratifier ensemble de fines couches de bois pour former les semelles supérieure et inférieure incurvées du longeron. Si aucun dièdre n’était requis, il serait alors possible de découper et de façonner la semelle dans une pièce de bois massif. Toutefois, lorsque l’on utilise du sapin de Douglas, ce ne serait peut-être pas une très bonne idée car ce bois présente souvent des poches de résine internes susceptibles d’affaiblir la pièce. La stratification de longerons à partir de bandes minces, qu’il s’agisse d’épicéa de Sitka ou de sapin de Douglas, réduit ce risque. En réalité, toute pièce laminée aboutit généralement à une structure plus uniforme, exempte de défauts cachés.

Les semelles de longeron sont généralement stratifiées à partir de planches minces d’environ 3/8″ à 1/2″ d’épaisseur car elles peuvent être facilement cintrées pour obtenir la courbure nécessaire au centre du longeron.

Si deux ou plusieurs stratification sont débitées à partir de la même planche, retournez une pièce sur deux bout pour bout avant de les coller entre elles. Cela permet d’éviter qu’un défaut localisé ou une zone de faiblesse du bois ne se retrouve collé à son emplacement d’origine.

Empilez les stratification prédécoupées de la semelle supérieure et marquez sur chacune l’axe central du longeron. Numérotez chaque stratification à chaque extrémité et à l’axe central. Faites de même pour la semelle inférieure et vous êtes prêt pour beaucoup de collage et de serrage.

À suivre…