Construction d’un longeron caisson cantilever d’une pièce -2/2-

CONSTRUCTION D’UN LONGERON CAISSON CANTILEVER D’UNE PIÈCE -2/2-

Un joint collé, une fois assemblé, comme dans une semelle de longeron stratifiée par exemple, doit être considéré comme solidement collé. Il n’existe aucun moyen pratique de le tester sans détruire ce que vous avez réalisé. De toute façon, si vous détruisez chaque joint que vous faites pour vous assurer qu’il était bon, vous ne terminerez jamais le projet.

Puisque vous ne disposez pas d’un moyen de tester chaque joint pour en connaître la résistance ultime, vous devez vous assurer que la préparation de chaque joint, ainsi que les opérations de collage et de serrage, sont effectuées avec soin afin d’obtenir une bonne ligne de colle.

Un indicateur d’une bonne ligne de colle est, bien sûr, la preuve visuelle de la colle qui déborde. Toutefois, cela signifie simplement que les surfaces en contact ont été généreusement enduites de colle, mais cela n’indique ni l’état du mélange de colle ni que la pression de serrage appliquée est suffisante.

L’époxy produit généralement un meilleur joint sans serrage important, car un contact uniforme des deux surfaces avec la colle est suffisant. En revanche, si vous utilisez une colle résorcine, une pression de serrage d’environ 150 psi est essentielle pour obtenir une ligne de colle mince et un joint sûr.

Un joint sûr ? Vous pouvez vous rassurer à ce sujet en réalisant quelques éprouvettes en chutes de bois pour chaque lot de colle mélangé. Ces échantillons peuvent être étiquetés et datés puis, plus tard, testés jusqu’à rupture. Si le bois cède plutôt que le joint, vous pouvez raisonnablement supposer que les résultats constituent un indicateur valable de la qualité des joints dans la structure achevée.

L’alternative à la réalisation périodique d’éprouvettes consiste à ne pas en faire et à supposer que, puisque le joint collé a été assemblé alors que l’état du mélange de colle était idéal, et puisque la température et les pressions de serrage étaient adéquates et uniformément appliquées, et puisque cela a été fait dans la durée d’utilisation de la colle… le joint doit être bon.

Si, en revanche, une ou plusieurs des hypothèses citées étaient moins qu’idéales, cela peut vous donner matière à douter. L’option vous appartient, amigo.

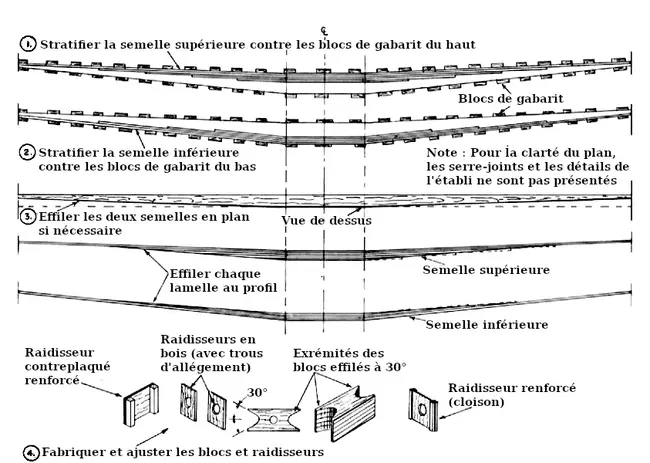

STRATIFICATION DES SEMELLES

On dit que les travaux simples causent souvent le plus de problèmes. Mais puisque personne ne dit que la construction d’un longeron cantilever d’une seule pièce est simple, une telle entreprise ne doit pas être aussi difficile qu’on le suppose généralement. (Que pensez-vous de ce raisonnement ?)

En réalité, ce type de raisonnement présente un certain degré de validité. En particulier pour le constructeur qui a effectué les préparatifs nécessaires. Il devrait constater que l’assemblage de son longeron se déroulera avec des résultats hautement satisfaisants et prévisibles. Mais entrons dans quelques détails précis.

Avant de commencer votre plus importante opération de collage, assurez-vous d’être réellement prêt.

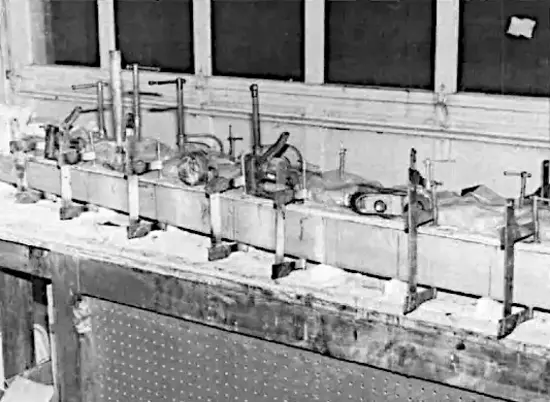

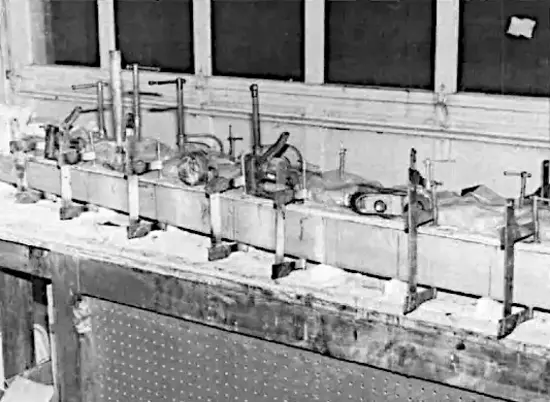

- Avez-vous suffisamment de grands serre-joints ?

- Sont-ils placés approximativement là où ils seront utilisés et ouverts à l’écartement approximatif requis ?

- Qu’en est-il des cales de contre-appui pour les serre-joints… en avez-vous en quantité suffisante ?

- Quelle est la température de l’air… est-elle suffisamment élevée pour la colle utilisée ?

- Les gobelets de mélange, les bâtonnets et les chiffons sont-ils à portée de main ?

- Et le gabarit ? Examinez-le encore une fois.

- Sera-t-il protégé de la colle qui déborde au moyen de papier ciré ou d’un autre dispositif antiadhésif ?

- Les axes centraux sont-ils marqués sur chaque lame de la startification, sur les quatre faces, et disposés dans la séquence correcte pour l’étalement de la colle et un assemblage rapide ?

Quand on y pense, la construction d’un longeron consiste en une série de séances de collage distinctes, dont chacune peut probablement être réalisée en moins d’une heure. En réalité, l’étalement de la colle prendra sans doute le plus de temps dans le processus. (C’est là qu’un peu d’aide d’un ami pourrait réellement vous donner un coup de pouce.)

Les colles ont une durée d’utilisation donnée à une température donnée. Vous devez étaler la colle et mettre les pièces en contact dans ce délai pour être assuré d’un bon collage. Souvent, le réajustement final des serre-joints, une inspection minutieuse de la ligne de colle et le nettoyage prennent plus de temps que l’opération de collage elle-même.

Les deux opérations de collage les plus importantes, et peut-être les plus cruciales, dans la construction d’un longeron sont sans aucun doute la stratification de la semelle supérieure et celle de la semelle inférieure. Ne commencez aucune de ces opérations si vous ne disposez pas de beaucoup de temps.

Donnez des consignes à la famille pour ne pas être interrompu par des appels téléphoniques ou des demandes de venir voir les choses mignonnes que fait le petit chat, etc.… puis faites encore une dernière pause technique et mettez-vous au travail.

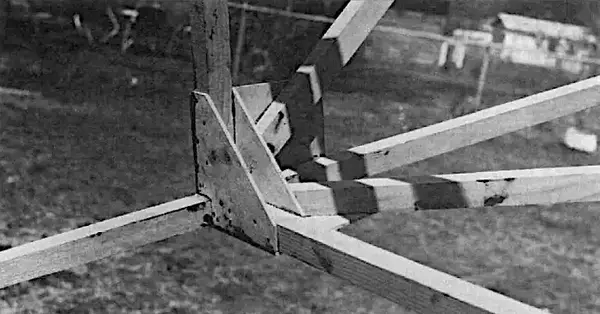

Il est nécessaire que les deux lames de stratification pleine envergure, ainsi que toutes les autres de grande longueur, soient assemblées par enture à leurs longueurs requises avant d’entreprendre le collage d’une semelle. L’un des points sensibles à cet égard est de maintenir l’alignement nécessaire lors de la réalisation de l’enture. Un léger désalignement lors de l’assemblage des deux pièces créera un problème difficile à corriger, à moins que la largeur des planches ne permette un surplus important de matière pour le dressage. Vous pouvez, par exemple, brider les planches à chaque extrémité avec des pointes sans tête afin de maintenir l’alignement correct pendant le collage et le serrage de l’enture.

Cela vaut largement le temps et l’effort nécessaires, de disposer une fois l’ensemble complet de la semelle (sans colle) pour un montage à blanc.

Une semelle complète peut être assemblée et collée en une seule séance de travail, et l’autre semelle le jour suivant. Ou bien vous pouvez coller deux couches à la fois, en prenant plusieurs jours pour réaliser une semelle. La plupart des constructeurs préfèrent tout faire en une seule fois. Le choix vous appartient. Cela ne devrait cependant avoir aucun effet sur la qualité du longeron terminé, mais en étalant le processus, beaucoup plus de travail est impliqué. Au lieu d’installer et de retirer les cales de contre-appui des serre-joints une seule fois, vous ferez la même chose plusieurs fois.

La recommandation est donc de réaliser une semelle à la fois si vous le pouvez… la progression en sera considérablement accélérée.

À l’exception de l’Aerolite, la plupart des colles se prêtent à l’encollage double. C’est-à-dire que les deux surfaces en contact sont enduites de colle et que l’on compte sur la pression de serrage pour chasser l’excédent. C’est une pratique bien meilleure que de risquer un joint « affamé » lorsque seule une surface est encollée.

Enduisez chaque lame de colle et empilez-les dans la séquence correcte pour l’assemblage. Vous vous rendrez rapidement compte que vous avez beaucoup de colle à étaler et que vous ne pouvez pas vous permettre de traîner dans son application. Un assistant peut être très utile pour accélérer l’encollage. Un rouleau ou une raclette peut bien fonctionner avec certains types d’adhésifs, mais une fine latte de bois plate fera tout aussi bien une fois que vous aurez pris le coup de main pour étaler la colle. Efforcez-vous d’obtenir un enduit uniforme. Dès que deux lames sont mises en contact, frottez-les légèrement l’une contre l’autre pour lisser la ligne de colle et chasser l’air emprisonné.

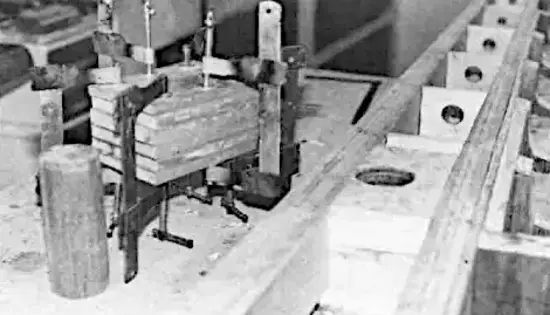

La semelle multicouche est maintenant prête à être placée dans le gabarit. Serrez-la fermement contre le profil extérieur formé par les blocs du gabarit. Veillez à aligner avec précision vos lignes et repères de référence avant de serrer définitivement les serre-joints.

Après un premier serrage léger, vous pouvez commencer au centre du longeron et resserrer légèrement chaque serre-joint, car la colle se sera nivelée et une partie aura débordé, réduisant ainsi la pression initialement appliquée… sans toutefois exagérer. Vérifiez que tout est correct et que les stratifications ne s’évasent ni ne se vrillent vers les extrémités. Positionnez chaque serre-joint de façon à ce qu’il exerce la pression au centre de la lamination et non près d’un bord. Utilisez des serre-joints suffisamment grands pour atteindre la zone centrale, faute de quoi la semelle du longeron serait serrée de travers.

Une fois la colle durcie, retirez la semelle du gabarit et mettez-la de côté jusqu’à ce que vous ayez assemblé la seconde semelle.

Laissez chaque semelle terminée reposer toute une nuit (dans le gabarit) avant de la retirer. Un minimum de 24 heures doit s’écouler avant d’entreprendre le nettoyage des semelles. Ensuite, mettez-les aux dimensions.

Les semelles terminées présenteront un long aspect gracieusement étagé en raison du très grand nombre de lames utilisées dans les zones intérieures plus fortement dimensionnées de la semelle de longeron. Ces « marches » doivent être arasées pour obtenir un effilage uniforme visant à économiser du poids et à éliminer les points de concentration de contraintes dans les laminations.

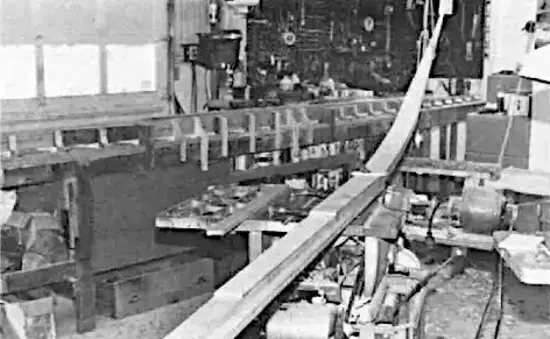

Si la semelle doit également être effilée en plan (vue de dessus), tracez l’effilage et découpez-le à la scie à ruban à ce stade. Vous aurez besoin d’un assistant pour cette opération. Je déconseillerais de tenter de faire cela seul.

Vous pourriez y parvenir seul, mais pourquoi prendre ce risque ? Si l’espace de votre atelier est limité, vous pouvez faire passer la semelle dans la scie à ruban et par une fenêtre ouverte ; sinon, vous devrez peut-être tout sortir à l’extérieur.

Mettez les semelles du longeron aux dimensions finales. Travaillez lentement et n’enlevez pas plus de bois que ce que les plans prescrivent. Un rabot bien affûté donnera les meilleurs résultats.

Remarquez de nouveau l’axe central de la semelle du longeron et les autres repères de référence à mesure que chaque face est surfacée.

Les semelles terminées sont maintenant prêtes à être remises dans le gabarit. Serrez-les solidement contre le profil extérieur formé par les blocs du gabarit.

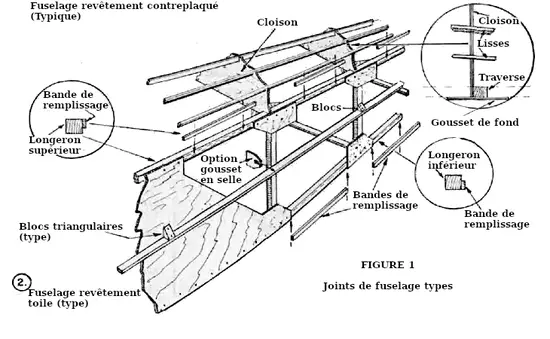

BLOCS INTERNES ET RAIDISSEURS

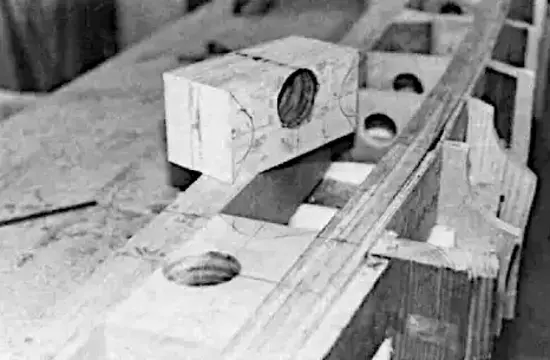

Ensuite, vous devrez fabriquer et installer un certain nombre de raidisseurs (cloisons ou entretoises). Leur fonction immédiate est d’espacer avec précision les semelles du longeron aux dimensions extérieures requises pour le longeron terminé.

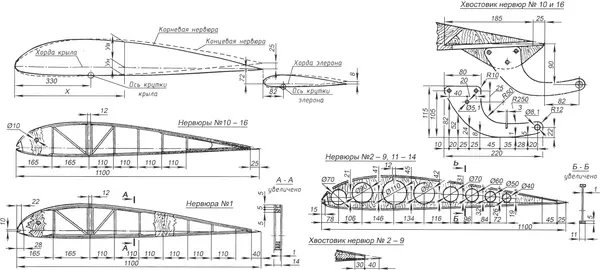

Cependant, en plus de séparer les semelles, ces raidisseurs ont pour fonction d’améliorer la résistance au cisaillement des âmes en contreplaqué du longeron et de fournir une zone renforcée pour l’attache des nervures d’aile. Les cloisons ou raidisseurs sont placés à chaque position de nervure.

Certains raidisseurs sont réalisés dans du bois massif d’épicéa, tandis que d’autres sont faits en contreplaqué avec des raidisseurs collés de chaque côté. Ils couvrent généralement, mais pas toujours, toute la largeur des semelles du longeron.

Ces cloisons doivent être ajustées avec précision afin de garantir que les dimensions finales du longeron sont exactes. Presque tous les raidisseurs comportent des trous d’allégement, qui servent également à interconnecter les différents compartiments. Cela permet d’équilibrer la pression atmosphérique lors des variations d’altitude… ce qui n’est pas un problème sérieux pour la plupart des avions de construction amateur car ils ne volent généralement pas à haute altitude. Les raidisseurs sans trous d’allégement doivent recevoir de petits trous d’aération de 1/4″ percés sur l’axe central du longeron, entre les stations de nervures.

Collez les cloisons avec précision, car les nervures de l’aile seront ultérieurement fixées sur ces zones renforcées. Enfin, après avoir vérifié une dernière fois que tous les blocs et cloisons sont bien collés là où ils doivent l’être, protégez l’intérieur complet du longeron avec au moins deux couches de vernis polyuréthane extérieur brillant. Appliquez au pinceau. La pulvérisation n’est pas recommandée, car la pénétration serait insuffisante.

Certains constructeurs préfèrent utiliser une résine époxy telle que le T-88, diluée à environ 25 % avec du diluant à laque. Elle s’applique au pinceau de la même manière que le vernis. La différence réside dans le fait que le mélange a l’avantage de solidifier toutes les fissures, interstices et crevasses, éliminant ainsi les zones potentielles où l’humidité pourrait s’infiltrer.

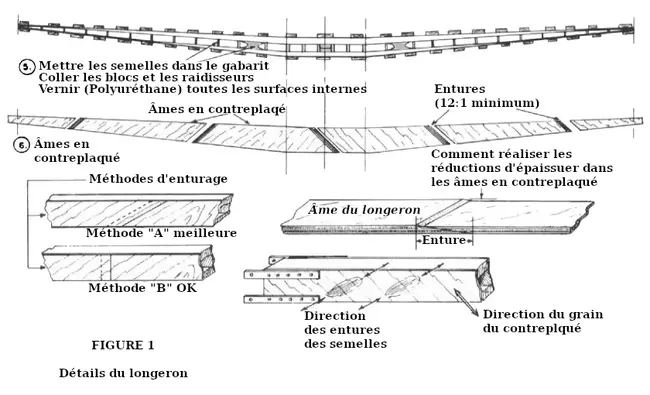

LES ÂMES EN CONTREPLAQUÉ

Préparez les âmes en contreplaqué (peaux) en assemblant par enture les pièces nécessaires pour obtenir la longueur couvrant tout le longeron. Pour les avions de plus grande taille, il sera nécessaire d’assembler trois ou quatre pièces de contreplaqué.

Les âmes en contreplaqué sont généralement réduites en épaisseur vers les extrémités. Vous devrez donc parfois assembler une feuille plus mince à une plus épaisse. Voir la Figure 1 pour la manière de procéder. Les entures sont normalement réalisées avec un biseau de 12 pour 1 (minimum).

Autrefois, les longerons étaient construits avec le fil du contreplaqué orienté dans presque n’importe quelle direction selon le choix du constructeur ou du concepteur. De nombreux plans utilisaient du contreplaqué posé à angle droit, tandis que d’autres étaient collés à 45°. Avec la popularité croissante du contreplaqué posé en diagonale, des discussions sont apparues sur l’orientation du fil de surface des âmes à 45°. Il semble qu’un certain nombre de fabricants ainsi que de constructeurs aient réalisé des longerons avec le fil de surface à 45° dans l’une ou l’autre direction.

Cependant, le U.S. Forest Products Laboratory conclut que le contreplaqué, étant plus rigide en flexion le long du fil de surface, devrait offrir une meilleure résistance au flambage lorsque l’âme est posée avec le fil de surface perpendiculaire aux ondulations de cisaillement. À ma connaissance, l’augmentation réelle de résistance d’un longeron avec le fil à 45°, par rapport à une pose verticale ou inclinée dans l’autre sens, n’a jamais été rendue publique.

La pratique actuelle semble favoriser la pose diagonale du contreplaqué du longeron, de sorte que le fil de surface soit perpendiculaire à la direction des flambages par cisaillement… mais reportez-vous à vos plans et posez le fil du contreplaqué conformément aux indications du concepteur. Si celui-ci n’a spécifié que « posé à 45° », l’explication ci-dessus peut être utile.

Évitez de réaliser des entures à proximité des points d’attache du train d’atterrissage et autres zones de contraintes localisées.

Après avoir assemblé les âmes par enture, nettoyez-les et marquez l’emplacement de la structure interne sur les deux faces du contreplaqué. Les parties intérieures des âmes qui ne recevront pas de colle doivent ensuite être protégées de la même manière que l’intérieur du longeron.

La fermeture définitive du longeron avec la longue âme en contreplaqué nécessitera à nouveau l’utilisation de nombreux serre-joints, éventuellement de poids et de sacs de sable, pour obtenir la pression désirée sur la ligne de colle.

Après avoir laissé la colle durcir pendant 24 heures, le nettoyage final de la ligne de colle peut être suivi du biseautage des faces supérieure et inférieure pour que le longeron adopte la forme du profil aérodynamique.

Ne vernissez aucune des surfaces extérieures du longeron avant l’assemblage de l’aile, car vous aurez encore de nombreux collages à effectuer. Reculez et admirez votre longeron terminé. N’est-ce pas un spectacle remarquable ?