Construire un avion composite -1/3-

CONSTRUIRE UN AVION COMPOSITE -1/2-

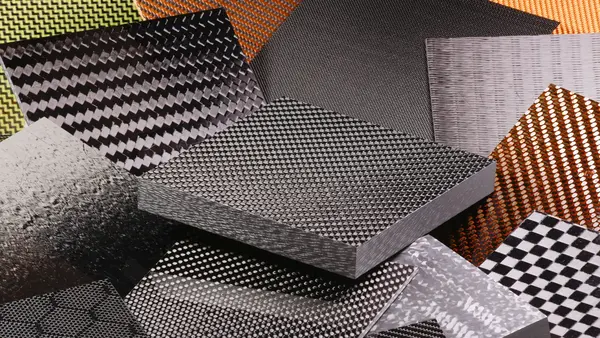

Dans le monde de l’aviation de sport, le terme « avion composite » est synonyme d’élégance de conception et de vitesse. Ces avions, composés en grande partie de fibre de verre, deviennent de plus en plus populaires. Il est certain que lorsque nous assistons à un grand rassemblement aérien, nous voyons des avions composites rangée après rangée. Pour beaucoup d’entre nous, ces avions sont quelque peu mystérieux. Comment sont-ils construits ? Que signifie réellement le mot « composite » ? Sont-ils sûrs ? Quelle est la difficulté de leur construction ?

En réalité, la construction d’avions composites n’est pas une idée nouvelle. Des planeurs ont été construits en utilisant de la fibre de verre depuis de nombreuses années. Tout au long de l’histoire de l’aviation, des progrès ont été réalisés dans la conception. En commençant par des structures en bois recouvertes de tissu, la technologie a ensuite évolué vers des structures en acier soudé, puis vers l’aluminium. À mesure que chaque type de construction était introduit, des améliorations de conception ont été apportées en matière de résistance et de performance des avions. La construction composite constitue une autre avancée pour l’industrie aéronautique. La construction en fibre de verre a été et continue d’être utilisée dans la fabrication de nombreuses pièces que l’on trouve sur la plupart des avions. Bien sûr, nous voyons maintenant de nombreux avions construits presque exclusivement en matériau composite. La technologie des composites a certainement transformé toute l’industrie aéronautique et, en particulier, l’aviation de sport.

En réalité, la construction d’avions composites n’est pas une idée nouvelle. Des planeurs ont été construits en utilisant de la fibre de verre depuis de nombreuses années. Tout au long de l’histoire de l’aviation, des progrès ont été réalisés dans la conception. En commençant par des structures en bois recouvertes de tissu, la technologie a ensuite évolué vers des structures en acier soudé, puis vers l’aluminium. À mesure que chaque type de construction était introduit, des améliorations de conception ont été apportées en matière de résistance et de performance des avions. La construction composite constitue une autre avancée pour l’industrie aéronautique. La construction en fibre de verre a été et continue d’être utilisée dans la fabrication de nombreuses pièces que l’on trouve sur la plupart des avions. Bien sûr, nous voyons maintenant de nombreux avions construits presque exclusivement en matériau composite. La technologie des composites a certainement transformé toute l’industrie aéronautique et, en particulier, l’aviation de sport.

Les avions composites construits par des amateurs ont en réalité été introduits dans les années 1970 lorsque Ken Rand a présenté le KR-1. Burt Rutan a également présenté le VariViggen, qui comportait une certaine construction composite, et le VariEze en 1976. La conception de cet avion incluait un type de construction composite plus complet utilisant des techniques sans moule. Le terme « sans moule » sera défini plus tard. Le VariEze connut un grand succès, inspirant Rutan à développer le Long-EZ.

Au cours des années 1980, plusieurs autres conceptions furent introduites auprès des passionnés d’aviation de sport, à mesure que la popularité de ce type de construction augmentait. C’est pendant cette période que les « kits » d’avions furent introduits pour la première fois. Les sociétés de fournitures commencèrent à proposer des kits de matériaux aux constructeurs afin de simplifier le processus de construction. Les plans d’avions composites pouvaient être achetés, puis les matériaux nécessaires à chaque phase de la construction pouvaient être obtenus au fur et à mesure des besoins. Le temps nécessaire à l’achèvement est un facteur important lors de la construction d’un avion à partir de plans. Dans cette optique, plusieurs entreprises commencèrent à présenter leurs propres conceptions d’avions sous forme de kits. L’objectif était de permettre au constructeur de passer moins de temps à construire réellement l’avion.

Un grand nombre de pièces et d’éléments furent fabriqués par l’entreprise et vendus à des particuliers. Ce concept introduisit l’avion en kit préfabriqué, qui est aujourd’hui populaire dans tous les types de construction.

Depuis la fin des années 1980 jusqu’à aujourd’hui, nous avons vu de nombreux kits d’avions composites proposés aux futurs constructeurs d’avions. Cette décennie (les années 1990) a connu une croissance considérable de la popularité des avions composites construits par des amateurs. Des avions à plus hautes performances, présentant de nombreux aspects variés, sont proposés par un grand nombre de fabricants de kits ainsi que par des concepteurs qui offrent des plans. C’est véritablement une période passionnante pour l’industrie.

Avant de commencer notre étude sur la construction composite, définissons le mot « composite ». Le dictionnaire définit un composite comme « un matériau complexe tel que le bois ou la fibre de verre, dans lequel deux ou plusieurs substances distinctes, structurellement complémentaires, se combinent pour produire des propriétés structurelles ou fonctionnelles absentes dans chacun des composants pris individuellement ». En termes simples, une structure composite possède plus de résistance que les composants individuels qui la composent.

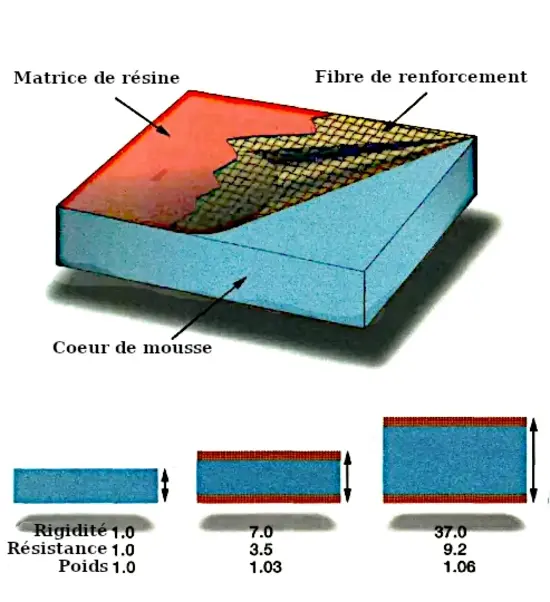

Pour nos besoins, les éléments constitutifs d’une structure composite comprennent un matériau de noyau, un matériau de renforcement et une résine liant. Chacune de ces substances, prise seule, possède très peu de résistance, mais combinées correctement, elles deviennent une structure composite très solide.

Pour expliquer davantage la structure : le matériau du noyau maintient les fibres de renforcement séparées afin qu’elles puissent conserver leur résistance maximale en traction (tension ou étirement). Les fibres de renforcement supportent la charge. Elles doivent être correctement orientées pour atteindre leur potentiel maximal. La résine maintient les fibres en place afin qu’elles conservent leur rectitude et délivrent leur résistance maximale. La résine lie également les fibres au noyau. Ainsi, une structure composite est en réalité un mélange de composants essentiels.

Lorsqu’une charge est appliquée à une aile, par exemple, la majeure partie de la contrainte se produit sur les surfaces extérieures. Pour tirer avantage de ce principe, un panneau sandwich est conçu avec deux peaux de travail à l’extérieur, séparées par un noyau léger. Ce type de conception concentre la résistance dans la zone de forte contrainte (les surfaces extérieures) tout en réduisant le poids dans la zone de faible contrainte (l’intérieur de l’aile). J’approfondirai plus tard les types spécifiques de matériaux utilisés.

Pour compliquer davantage le sujet, vous entendrez les termes « sans moule » (moldless) et « moulé » (molded) utilisés dans la construction composite. Définir ces mots tels qu’ils s’appliquent à nous est relativement simple. La construction sans moule, comme son nom l’indique, n’utilise pas de moule. Cette technique permet au constructeur de fabriquer une pièce en formant un matériau de noyau à une forme désirée, puis en laminant le matériau de renforcement sur la pièce façonnée pour constituer la pièce finale. La structure du noyau, généralement un matériau de type mousse, permet au constructeur d’adopter pratiquement n’importe quelle forme souhaitée. Les conceptions originales telles que le VariEze utilisaient une construction de type sans moule. De nombreux modèles d’avions continuent d’utiliser ce type de fabrication. Les techniques sans moule permettent au constructeur de produire un avion sûr et performant sans nécessiter d’équipement coûteux ni d’expérience approfondie.

En revanche, la fabrication moulée utilise un moule pour construire la pièce. Un moule principal ou « modèle » doit d’abord être fabriqué de la même manière qu’une pièce sans moule. On construit ensuite un moule de travail à partir du moule principal, puis enfin la pièce réelle à partir du moule de travail. Dans notre industrie, la construction composite moulée est très populaire. Une grande majorité des fabricants de kits utilisent ce type de fabrication. Les moules sont réalisés par le fabricant du kit, qui fabrique ensuite les pièces à partir du moule. Le fabricant fournit ensuite au constructeur les pièces. Par exemple, un kit d’aile peut se composer de deux demi-ailes, fabriquées à partir d’un moule, ainsi que des nervures nécessaires. Le constructeur assemblerait alors l’aile en collant les nervures aux demi-ailes et, bien sûr, en collant les deux moitiés ensemble. À comparer avec la méthode sans moule dans laquelle on forme réellement l’aile, en suivant un ensemble de plans, à partir d’un matériau en mousse. On applique ensuite plusieurs couches de fibre de verre sur la mousse en utilisant de la résine pour lier les deux. Le résultat final serait très similaire.

Un type de construction (sans moule) possède un matériau de noyau que vous avez façonné et qui est solide, tandis que la construction moulée comporte généralement des noyaux minces qui sont pris en sandwich entre des peaux, et vous assemblez en fait les pièces fournies. Construire un kit composite de type moulé est très similaire à l’assemblage d’un modèle réduit d’avion en plastique. La construction de la plupart des avions composites construits par des amateurs nécessitera l’utilisation des deux types de construction.

Pour résumer notre étude générale, les structures composites qui combinent les meilleures qualités de matériaux divers ont ouvert un nouveau monde au constructeur d’avions. La construction composite moderne offre plusieurs avantages par rapport aux techniques conventionnelles. Alors que les tolérances de sécurité pour les structures métalliques sont souvent conçues à 1,5 pour 1, les composites légers renforcés permettent une « surconception » par des facteurs multiples, augmentant à la fois la sécurité et la performance. Ces conceptions atteignent également une meilleure aérodynamique en éliminant les joints et les rivets, tout en réduisant les problèmes de corrosion. La conception composite permet un moyen facile d’obtenir un profil aérodynamique à faible traînée. Les avions composites sont généralement plus rapides pour une puissance donnée que leurs homologues, en raison de la forme du profil et de la surface lisse.

Une idée fausse courante existe toutefois : les avions composites ne pèsent pas toujours moins que les avions métalliques. Ce n’est souvent pas le cas. La fibre de verre est lourde. Si nous devions construire une aile d’avion entièrement en fibre de verre solide, nous aurions un avion très lourd. Rappelons toutefois qu’au lieu de cela, nous insérons une pièce de matériau de noyau entre des couches de fibre de verre afin de réduire le poids. Les avions en kit utilisent des nervures et des types de construction plus contemporains pour atteindre une grande résistance avec un poids plus faible.

ÉTAPES DE CONSTRUCTION D’UN AVION COMPOSITE

Construire un avion composite comprend cinq étapes de construction. Ces cinq étapes sont :

- décision et planification,

- construction et assemblage de base,

- installation des systèmes,

- remplissage et finition,

- inspection, certification et préparation finale au vol.

Décision et planification

Comme nous l’avons déjà mentionné, cette phase de la construction est essentielle à la réussite de la réalisation d’un avion construit par un amateur. Vous ne pouvez pas passer trop de temps à planifier. Une grande partie du processus de planification repose sur la connaissance technique. La construction composite, comme tous les types de construction, exige un certain niveau de connaissances de base.

Des associations proposent des ateliers expliquant les techniques de construction composite, avec du temps consacré à la construction effective de sections de profils aérodynamiques en utilisant cette méthode de construction.

Dans notre étude sur la décision et la planification, nous examinerons les types de matériaux utilisés, les outils nécessaires et les exigences de l’atelier.

MATÉRIEUX UTILISÉS DANS LA CONSTRUCTION COMPOSITE

Matériaux de noyau

Un mot de prudence : les spécifications des matériaux à utiliser pour votre avion doivent être indiquées dans vos plans ou fournies avec votre kit. Il est important de se conformer aux plans du concepteur.

Le choix du matériau de noyau approprié est essentiel pour les performances globales du composite.

Remarquez l’illustration de la Figure 1. Le premier élément est une seule pièce de matériau, dont le poids et la résistance respectifs sont indiqués comme étant de 1,0. Lorsque nous insérons un matériau de noyau doublant l’épaisseur du composite, remarquez que la résistance augmente à 3,5, la rigidité à 7,0, mais que le poids n’augmente que de 3 %. Une résistance supplémentaire est observée en augmentant l’épaisseur de quatre fois. Même dans ce cas, le poids n’augmente que de 6 %.

Les matériaux de noyau légers comprennent le bois, la mousse et le nid d’abeilles. Le bois, bien entendu, est utilisé depuis longtemps. Il sert de bon matériau de noyau pour de nombreuses conceptions composites. Il est rigide, résistant et possède de bonnes propriétés en cisaillement. Cependant, ses variations de densité et de propriétés physiques, ainsi que la difficulté de fabrication, limitent son utilisation.

La mousse est généralement le matériau de choix pour le constructeur d’avions personnalisés. Les mousses sont faciles à façonner et raisonnables en coût. Trois types de mousse sont généralement utilisés dans notre industrie.

La mousse de polystyrène est la première. Elle est de couleur bleue et fournie en grands blocs. La mousse de polystyrène est souvent utilisée pour la construction de quais flottants. Ce type de mousse peut être facilement façonné à l’aide d’une technique dite du « fil chaud », décrite plus loin dans cet article. La mousse de polystyrène est le type utilisé dans plusieurs avions composites populaires pour les ailes et les surfaces de commande. Elle présente toutefois l’inconvénient d’être ramollie par l’exposition à l’essence et à plusieurs autres solvants. Ce type de mousse ne peut pas être utilisé avec les résines polyester ou vinylester, qui seront toutes deux abordées plus loin.

La mousse de polyuréthane est essentiellement une mousse isolante de faible densité, également utilisée pour la fabrication de planches de surf. Les mousses de polyuréthane sont souvent utilisées dans la structure du fuselage ou pour des pièces nécessitant une mise en forme détaillée. Ce type de mousse est imperméable à la plupart des solvants. Sa couleur est généralement beige ou verte. La mousse de polyuréthane présente certains dangers : elle émet un gaz toxique lorsqu’elle brûle. NE PAS UTILISER D’APPAREIL À FIL CHAUD POUR COUPER LES MOUSSES DE POLYURÉTHANE. Il ne faut pas non plus brûler les chutes de ce type de mousse. Le façonnage et la découpe doivent être réalisés à l’aide d’un couteau, d’une scie ou d’autres outils de coupe.

Les mousses de polychlorure de vinyle (PVC) sont basées sur la même chimie que celle utilisée pour les tuyaux d’eau en PVC courants. Divinycell™ et Klegecell™ sont des noms commerciaux de ce type de mousse. Ces deux matériaux conviennent aux noyaux structurels. Ce matériau est résistant à la plupart des solvants et peut supporter une température élevée.

Le dernier type de matériau de noyau est le nid d’abeilles (honeycomb). Ce matériau a une apparence semblable au nid d’abeilles que l’on trouve dans une ruche. La feuille de matériau utilisée pour former le nid d’abeilles peut être un tissu tissé, un métal ou du papier. Les noyaux en nid d’abeilles sont largement utilisés dans l’industrie aérospatiale. Différentes épaisseurs sont disponibles, ainsi qu’une grande variété de matériaux. Le nid d’abeilles est généralement fourni en plaques de quatre pieds sur huit pieds. Les matériaux en nid d’abeilles offrent des rapports résistance/poids exceptionnels, mais l’obtention d’un collage fiable avec les peaux extérieures est plus difficile à réaliser.

Matériaux de renforcement

De nombreux types de matériaux de renforcement sont disponibles pour une utilisation aéronautique. Trois types sont le plus souvent utilisés pour la construction d’avions personnalisés : la fibre de verre, la fibre de carbone et le Kevlar®.

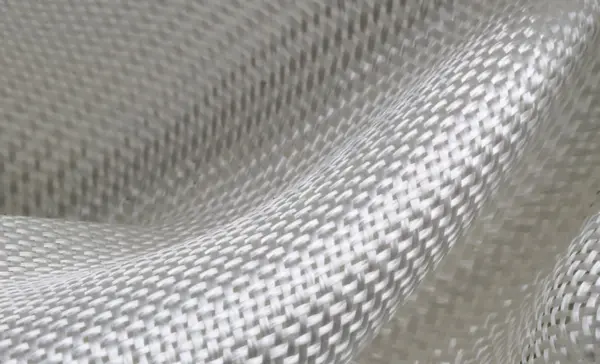

La fibre de verre est le matériau de renforcement le plus largement utilisé. La fibre de verre est fabriquée avec des caractéristiques physiques et des coûts variables. L’un des types les plus utilisés est appelé E-glass. Ce type de fibre de verre présente les meilleures caractéristiques physiques pour le prix le plus bas. Un autre type, d’utilisation plus limitée dans notre domaine, est le S-glass, environ 30 % plus résistant que le E-glass, mais dont le coût est souvent deux à trois fois plus élevé.

La fibre de verre est également disponible en différents tissages. Les termes unidirectionnel et bidirectionnel sont utilisés. Unidirectionnel signifie simplement que toutes les fibres de verre sont orientées dans une seule direction, longitudinalement. Elles sont maintenues ensemble par des fils parallèles aux fibres de verre. Bidirectionnel signifie qu’il y a le même nombre de fibres dans les directions longitudinale et transversale. Le type de tissage est ensuite défini : plusieurs tissages sont disponibles tels que le tissage simple, le taffetas, le satin, le sergé, etc. La fibre de verre est aussi proposée en différents poids, allant de moins d’une once par yard carré à plus de dix onces par yard carré.

La fibre de carbone (ou graphite) est un matériau de renforcement très résistant. Elle est utilisée pour les mâts de voiliers, les clubs de golf, etc. Les fibres de carbone combinent faible poids, haute résistance et grande rigidité. Dans le domaine des avions de construction amateur, la fibre de carbone est utilisée dans les zones critiques telles que les longerons, etc. Travailler avec la fibre de carbone est quelque peu difficile et, lorsqu’elle se rompt, elle casse net, comme une carotte. Bien sûr, le point de rupture où cela se produit est extrêmement élevé.

Kevlar® est un produit de la société DuPont. C’est un matériau très résistant, possédant une grande solidité, utilisé notamment pour la fabrication de gilets pare-balles. Le Kevlar® est très efficace dans les applications nécessitant une résistance à l’abrasion et à la perforation. Cependant, son utilisation dans les structures primaires est souvent limitée en raison de sa résistance relativement faible à la compression et de sa difficulté de manipulation.

Matrice de résine

Le composant de résine dans un composite sert à maintenir l’orientation des fibres, à transférer les charges et à protéger la structure contre l’environnement. Alors que la rigidité, la flexibilité et la résistance à la traction d’un composite sont davantage influencées par le matériau de renforcement, sa résistance à la chaleur, sa résistance au cisaillement et sa résistance à la compression dépendent davantage du système de résine.

Trois types de systèmes de résine sont disponibles : polyesters, vinylesters et époxydes. Les trois nécessitent que l’utilisateur mélange une quantité spécifique de durcisseur avec un produit de base. Les produits chimiques impliqués sont expédiés séparément et combinés uniquement lorsque le constructeur est prêt à utiliser la résine.

Les polyesters sont les plus largement utilisés dans les applications industrielles et dans l’industrie nautique. Ils sont peu coûteux et durcissent rapidement. Un polyester typique est le Bondo. Les polyesters sont faciles à mélanger, la quantité de durcisseur ajoutée n’affectant que le temps nécessaire pour atteindre la résistance complète. Les polyesters ne conviennent pas aux applications nécessitant une grande résistance. Ils ont également tendance à se rétracter avec le temps. Vous avez peut-être remarqué une réparation d’aile de voiture où la peinture a fini par se fissurer après un certain temps : il est probable que du Bondo ait été utilisé comme mastic, et puisqu’il s’agit d’un polyester, il s’est fissuré sous la peinture. En quelques mots, les polyesters sont les résines les moins performantes pour une utilisation structurelle dans l’aviation.

Les vinylesters sont largement utilisés dans notre industrie. Ce sont des hybrides entre les polyesters et les époxydes. Ils sont beaucoup plus performants que les polyesters en termes de résistance et d’adhérence. Les vinylesters ont une faible viscosité, ce qui les rend faciles à utiliser. Le temps de durcissement peut également être facilement modifié en ajoutant plus de durcisseur, accélérant ainsi la prise. Malgré cela, une fois durcie, la résine vinylester présente généralement des propriétés constantes de résistance et de flexibilité. Les vinylesters ne sont pas sujets à des problèmes d’humidité pendant l’application et sont également moins coûteux que les époxydes.

L’un des inconvénients de l’utilisation des vinylesters réside dans le mélange des produits chimiques. La résine vinylester est généralement « activée » à partir de son état dormant par du naphténate de cobalt (CONAP) avant utilisation. Juste avant l’emploi, on ajoute de la diméthylaniline (DMA) comme accélérateur, qui détermine la rapidité du durcissement, puis du peroxyde de méthyléthylcétone (MEKP) comme durcisseur, qui déclenche effectivement le processus de polymérisation. Le mélange de ces produits peut être quelque peu complexe, en plus d’être dangereux. Le MEKP, mélangé directement avec la DMA ou le CONAP en dehors de la résine de base, peut être explosif. Dans l’ensemble, les vinylesters constituent un système de résine économique et facile à utiliser, à condition de respecter rigoureusement les précautions lors du mélange.

Les époxydes dominent aujourd’hui l’industrie aérospatiale et constituent les résines de base utilisées dans la plupart des avions construits par des amateurs. Les époxydes diffèrent des polyesters et des vinylesters en ce qu’ils durcissent par un processus appelé réticulation (crosslinking). Les époxydes sont essentiellement de longues chaînes de molécules qui s’entrelacent lors du durcissement pour former une matrice solide de chaînes réticulées. Cela confère une résistance interne à la résine. Combinées au matériau de renforcement approprié, les structures composites utilisant des résines époxydes sont inégalées en termes de résistance et de légèreté.

Les époxydes sont conditionnés en deux parties : une résine et un durcisseur. Contrairement aux polyesters et aux vinylesters, le mélange résine-durcisseur doit être strictement respecté. Ajouter plus de durcisseur n’accélérera pas le temps de durcissement. Au contraire, cela peut sérieusement compromettre le séchage et la résistance de la résine durcie. Les époxydes sont proposés avec différentes caractéristiques, notamment en termes de résistance, de temps de durcissement, etc. Il est important de suivre les recommandations du fabricant concernant le type à utiliser. La plupart des époxydes durcissent à température ambiante. Une fois ce durcissement effectué, une résistance supplémentaire peut être obtenue en augmentant la température de l’époxy via un processus appelé « post-durcissement ». Cela consiste généralement à élever la température au-dessus de 140 degrés Fahrenheit pendant un certain temps. Si cela n’a pas été correctement effectué, la chaleur d’une rampe en plein soleil peut « post-durcir » l’époxy sur un avion. Le temps de travail avec les époxydes peut être beaucoup plus long qu’avec les polyesters et les vinylesters car il est possible d’utiliser des durcisseurs spécifiques ayant des temps de travail personnalisés, certains aussi courts que quatre minutes, d’autres supérieurs à 24 heures à 70°F. Cela rend beaucoup moins problématique l’élimination de l’excès de résine qui peut s’accumuler. Une protection cutanée appropriée est indispensable avec les époxydes, en raison de la dermatite que ces produits chimiques peuvent provoquer.

OUTILS NÉCESSAIRES À LA CONSTRUCTION COMPOSITE

Les outils nécessaires pour construire un avion composite sont peu coûteux et facilement disponibles. L’outil le plus cher sera la balance ou la pompe de mélange nécessaire pour mesurer le matériau résineux. Une balance postale peut être achetée pour environ 70 à 80 $. C’est une méthode très efficace et précise pour mesurer les époxydes. Des cisailles spéciales pour couper la fibre de verre et d’autres matériaux de renforcement sont nécessaires. Certaines personnes aiment disposer d’un outil Dremel pour le façonnage et la découpe. Un appareil à fil chaud peut être fabriqué à faible coût. D’autres outils de coupe et de ponçage peuvent être achetés selon votre choix.

Une liste des outils nécessaires pour la plupart des projets composites comprend :

- Balance ou pompe de mélange

- Cisailles pour tissus

- Scie à ruban (optionnelle)

- Couteau utilitaire

- Coupe-pizza rotatif

- Racloirs en caoutchouc

- Rouleaux rainurés pour laminage

- Pinceaux jetables

- Blocs de ponçage

- Ponceuse électrique portable (optionnelle)

- Ponceuse à bande (optionnelle)

- Masque respiratoire avec filtre au charbon

De plus, vous aurez besoin de gobelets pour le mélange, de spatules en bois pour remuer et d’un grand stock de gants en latex.

Exigences pour l’atelier

Comme pour la plupart des projets de construction d’avions, si vous disposez d’un espace de la taille d’un garage pour deux voitures, vous pouvez commencer. Idéalement, vous devriez avoir une pièce pour effectuer votre véritable travail de stratification et une autre zone ou pièce pour le ponçage. Vous ne voulez pas que les particules de ponçage se répandent sur votre résine fraîche sur les couches de fibre de verre. Une bonne ventilation est nécessaire, ainsi qu’un moyen de contrôler en partie la température. Les résines n’aiment pas le froid.

N’oubliez pas que vous aurez besoin d’un établi en plus d’une table de travail. La table de travail doit être suffisamment grande pour couper la fibre de verre et assembler les composants. Une table de trois pieds de large sur 15 à 20 pieds de long est parfois recommandée. Pensez à disposer vos outils et votre atelier de manière très ordonnée. Cela vous fera gagner énormément de temps pendant le processus de construction.

Construire un avion composite peut être une expérience très gratifiante. Les bases des composites ont été présentées dans cet article. Dans la deuxième partie, je développerai les techniques de construction réelles utilisées avec ce type de construction. J’étudierai les questions de sécurité, de la découpe et du façonnage de la mousse, du mélange des résines, de l’application des couches de tissu en fibre de verre, du post-durcissement, du pressage sous vide, du collage et de nombreuses autres procédures de construction composite.