Assemblages en menuiserie aéronautique

ASSEMBLAGES EN MENUISERIE AÉRONAUTIQUE

Les vieilles références ne meurent jamais… elles deviennent simplement moins applicables avec le passage du temps. Pour illustrer mon propos, un bon exemple est le conseil éprouvé de ne pas poncer ou, à l’opposé, de ne pas rendre plus rugueuses les surfaces de bois préparées devant être collées.

L’hypothèse, logique, était que la poussière de ponçage, et même le grain du papier abrasif, obstrueraient les pores du bois et affecteraient négativement la résistance du joint de colle. Dans ces premiers temps de l’aviation, la colle à base de caséine, résistante à l’eau, était la colle à utiliser pour les travaux de menuiserie aéronautique… particulièrement pour les travaux de réparation. Elle fut finalement remplacée par les résines synthétiques plus efficaces et autres colles qui durcissent à température ambiante.

Ainsi, l’avertissement de ne pas poncer les surfaces à coller est tombé en désuétude et le conseil n’est plus considéré comme approprié. Cela ne veut pas dire que vous devez être moins méticuleux dans la préparation de vos assemblages en bois.

Des références à l’opportunité du ponçage peuvent être trouvées dans une source aussi autoritative que le manuel gouvernemental ANC-19 Wood Aircraft Inspection and Fabrication (aujourd’hui épuisé). Il reconnaît l’utilité de poncer légèrement les surfaces (particulièrement les surfaces en contreplaqué) avec du papier abrasif n° 3-0 (ou plus fin) avant le collage.

Le vieux papier abrasif au silex (jaune) perd son grain sans vergogne lors du ponçage et ne doit jamais être utilisé dans les travaux aéronautiques. Si vous en avez dans votre atelier… jetez-le. Un papier grenat, ainsi que les papiers abrasifs en oxyde d’aluminium ou en carbure de silicium, peuvent être utilisés en toute sécurité parce que leurs abrasifs extra durs ne se détacheront pas pour s’incruster dans le bois, contrairement aux papiers au silex.

PRÉPARATION DES JOINTS

Même si les colles et adhésifs modernes sont bien supérieurs à ceux dont disposaient les premiers constructeurs d’avions, des surfaces bien ajustées et bien préparées restent indispemsbles.

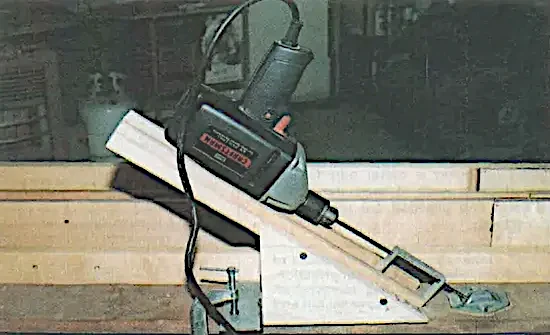

Les meilleurs joints à sifflet sont ceux préparés sur une dégauchisseuse. D’autres assemblages sont souvent rectifiés avec un petit rabot d’établi, parfaitement affûté comme un rasoir. Cependant, l’ajustement final des extrémités et des angles des diagonales et montants de nervures d’aile et de fuselage se fait généralement sur une ponceuse à disque électrique.

Les meilleurs joints à sifflet sont ceux préparés sur une dégauchisseuse. D’autres assemblages sont souvent rectifiés avec un petit rabot d’établi, parfaitement affûté comme un rasoir. Cependant, l’ajustement final des extrémités et des angles des diagonales et montants de nervures d’aile et de fuselage se fait généralement sur une ponceuse à disque électrique.

Dans tous les cas, vos surfaces de bois et/ou de contreplaqué doivent être propres. C’est-à-dire exemptes de peinture, de primaire, de traces de doigts grasses et, bien sûr, de poussière de ponçage avant toute tentative de collage.

Les surfaces en bois doivent être préparées le même jour où elles seront collées. Elles doivent bien s’ajuster et idéalement entrer en contact l’une avec l’autre sur toute la surface du joint.

Le contreplaqué, durant sa fabrication, est soumis à des pressions extrêmes par des rouleaux et, par conséquent, sa surface peut devenir glacée. Ce glaçage indique que les fibres du bois ont été pressées dans l’épaisseur. Il en résulte une très mauvaise surface de collage, car la colle aura du mal à pénétrer suffisamment pour assurer un joint solide. Pour cette raison, éraflez toujours légèrement les surfaces de contreplaqué avant de les coller. Bien qu’un léger ponçage améliore les caractéristiques de collage du contreplaqué, un ponçage plus appuyé l’affaiblira… particulièrement dans les épaisseurs plus fines.

Bretter le contreplaqué de bouleau est particulièrement essentiel parce qu’il s’agit d’un contreplaqué dur, dense, plus difficile à coller que l’acajou avec ses pores plus larges.

Bretter la surface a uniquement pour but de rafraîchir la surface glacée en desserrant les fibres de surface. Le glacis peut être difficile à voir parce que la surface n’est pas nécessairement brillante… mais il est bien là. Vous pouvez le vérifier en testant une chute de contreplaqué. Déposez quelques gouttes d’eau dessus. Si l’eau perle à la surface du contreplaqué plutôt que d’humidifier toute la surface, celle-ci est glacée et la colle ne pénétrera pas efficacement les fibres. Le résultat pourrait être un joint collé peu fiable.

TYPES DE JOINTS DANS LES AVIONS EN BOIS

À mon avis, il existe deux types de joints : les joints collés et les joints mécaniques. Les deux sont des éléments importants dans une structure d’avion en bois. Très certainement, une structure d’avion en bois terminée sera composée principalement de joints collés et de plus de joints mécaniques que l’on pourrait s’y attendre.

Joints mécaniques : Fixer en toute sécurité d’autres composants en bois ou des pièces métalliques sur une surface en bois de manière mécanique exige une compréhension claire des conditions à prendre en compte. Les joints mécaniques dans les avions en bois sont le plus souvent utilisés pour permettre un assemblage et un démontage pratiques des composants et pièces.

Lorsque vous fixez une pièce métallique à une structure en bois, gardez à l’esprit que le bois et le contreplaqué sont des matériaux relativement tendres.

Leurs surfaces peuvent être sévèrement écrasées par des écrous et boulons trop fortement serrés. Pour cette raison, il est judicieux de répartir la pression localisée des boulons au moyen de rondelles de grand diamètre (AN970) (également appelées « rondelles pour bois »), ou de plaques métalliques, sous les têtes de boulons et/ou les écrous.

Les boulons ne doivent pas être serrés plus que « fermes »… et ensuite peut-être un tour de plus de façon à ce que la rondelle s’imprime très légèrement dans la surface du bois.

Ne serrez jamais les boulons au point que les rondelles s’enfoncent profondément dans la surface du bois. Cela provoquerait un affaiblissement localisé de la structure en bois.

Joints collés : Un joint collé donne ce qui peut être considéré comme une pièce homogène unique. Lorsque deux pièces de bois ou plus, ou du bois et du contreplaqué, sont efficacement collés ensemble, l’assemblage sera aussi solide que le bois utilisé. Bien sûr, un joint collé doit être considéré comme un assemblage permanent.

Un composant constitué de joints collés sera toujours plus léger et possiblement plus solide qu’un assemblage similaire constitué de pièces de bois assemblées mécaniquement. Un exemple parfait de cette relation peut être trouvé dans une aile cantilever monobloc typique installée sur un biplace. Cette aile sera beaucoup plus légère (probablement 40 à 50 livres plus légère) qu’une aile similaire en deux ou trois parties assemblées par des ferrures métalliques et des boulons.

Le joint en bois le plus solide et le plus facile à coller est celui où le fil du bois des deux pièces court parallèlement au joint. Un tel joint collé sur chant développera 100 % de la résistance du bois. Même un joint à sifflet développera plus de 85 % du potentiel du bois.

Un joint en bout, en revanche, peut développer moins de 25 % du potentiel de résistance du bois. Les pourcentages exacts peuvent varier considérablement, mais la relation générale de résistance entre ces trois types de joints vaut la peine d’être retenue.

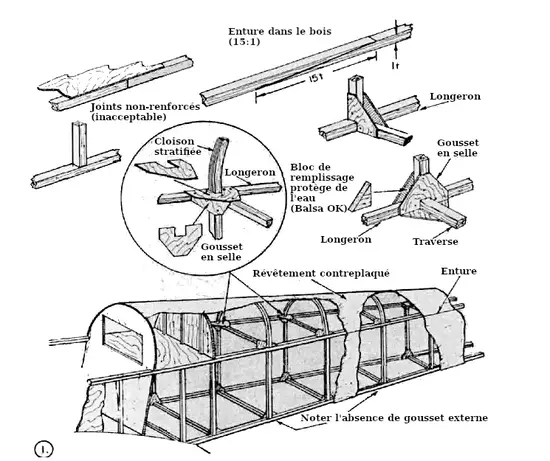

Les joints en bout non renforcés ne sont donc pas acceptables.

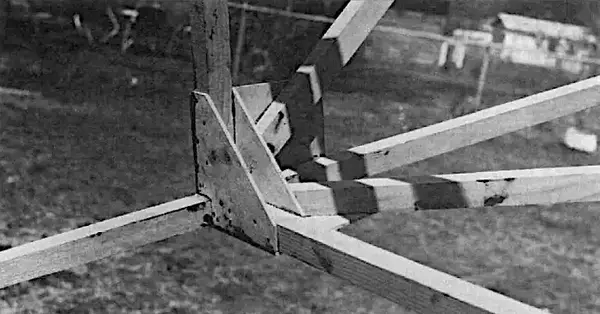

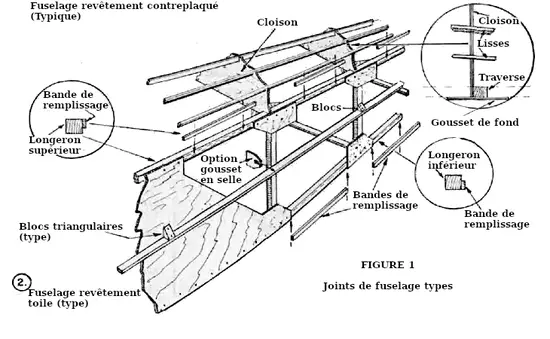

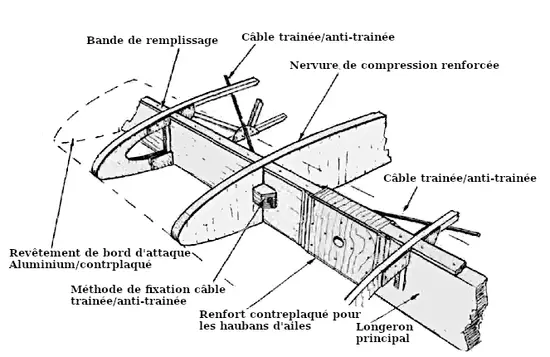

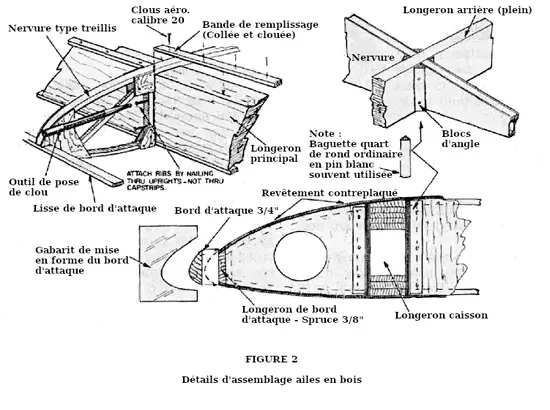

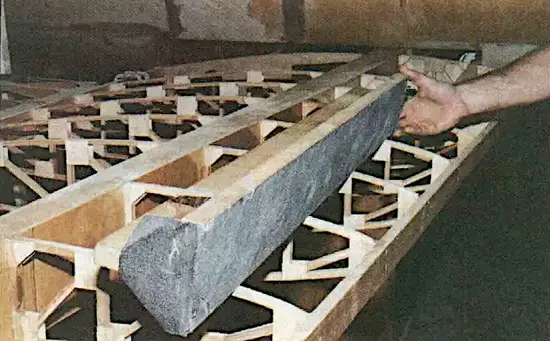

Bien sûr, les joints en bout ne peuvent pas être évités dans une structure moyenne. Les traverses d’un fuselage, par exemple, sont aboutées aux longerons. Ces joints céderaient s’ils n’étaient pas renforcés par des blocs d’angle, des goussets en contreplaqué ou recouverts d’un revêtement en contreplaqué. Il en va de même pour les joints collés dans les nervures d’aile.

JOINTS EN SIFFLET (ENTURE)

Puisque la résistance d’un joint collé varie de « faible » pour un joint en bout à « forte » pour un joint sur chant à fil parallèle, il va de soi que plus les fils du bois des deux pièces à coller sont parallèles, plus le joint collé sera solide.

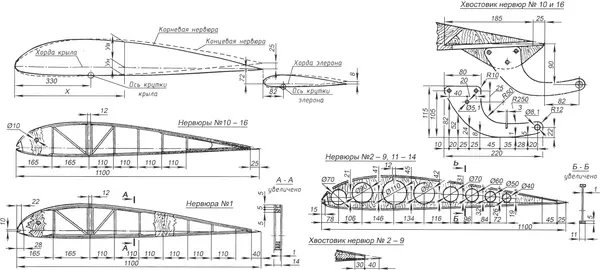

C’est pour cette raison que la plupart des joints réalisés pour allonger un longeron, un montant ou un revêtement en contreplaqué sont faits avec des joints à sifflet. Un joint à sifflet bien réalisé, comme déjà mentionné, est généralement considéré comme développant au moins 85 % de la résistance originale.

Les joints à sifflet en bois massif doivent être réalisés avec une pente ne dépassant pas 1 pour 15. C’est-à-dire qu’un joint à sifflet dans un longeron carré de 1 pouce doit mesurer au moins 15 pouces de long.

Un joint à sifflet en contreplaqué doit avoir une pente ne dépassant pas 1 pour 12. Par conséquent, dans une feuille de contreplaqué de 1/8″, le joint à sifflet complété aura au moins 1-1/2″ de largeur.

UTILISATION DES GOUSSETS

Les goussets en contreplaqué sont normalement utilisés pour augmenter la surface de collage et la résistance d’un joint.

Les goussets en contreplaqué sont normalement utilisés pour augmenter la surface de collage et la résistance d’un joint.

Les goussets utilisés dans les nervures d’aile sont généralement en contreplaqué d’acajou de 1/16″ d’épaisseur. Dans les fuselages, les goussets font typiquement 1/8″ d’épaisseur. Bien sûr, les dimensions de matériau correctes sont précisées pour l’avion que vous construisez. Respectez-les.

Ne modifiez pas arbitrairement les dimensions du matériau sans justification (« peut-être qu’il faudrait renforcer ici » n’est pas une justification !). Avant de coller les goussets en place, assurez-vous que les surfaces sont planes et exemptes de bavures de colle séchée. Une grande lime plate et grossière est idéale pour enlever la colle séchée. Préparez le joint en le nivelant avec un léger passage d’un petit rabot, d’une lime à dents fines ou d’un bloc de ponçage. N’oubliez pas de souffler la poussière ou de l’enlever autrement.

Comme indiqué ailleurs, les surfaces en contreplaqué doivent être brettées ou poncées légèrement pour améliorer la pénétration de la colle. Il faut beaucoup de travail pour bretter une centaine de petits goussets un par un. Imaginez comme il serait plus facile de bretter une grande feuille de contreplaqué dans laquelle vous découperez les goussets.

Il est beaucoup plus facile d’appliquer une pression de collage sur les goussets avec de petits clous ou agrafes qu’en les serrant avec des serre-joints. Si vous pouvez trouver un moyen simple de serrer les goussets, vous économiserez du poids et quelques dépenses. D’un autre côté, les clous dans les goussets donnent à certains constructeurs un peu plus de confiance dans leurs joints collés. Le choix vous revient vraiment.

ÉCHANTILLONS DE TEST DE COLLE

Pourquoi cette confiance mal placée dans les clous alors que vous pouvez vous prouver à vous-même que vos joints collés sont au moins aussi résistants que le bois ?

Une petite quantité de chaque lot de colle que vous utilisez devrait servir à fabriquer quelques blocs d’essai. Utilisez des chutes provenant du bois et/ou du contreplaqué que vous utilisez, car leur teneur en humidité sera la même. Appliquez la pression de serrage sur les échantillons d’essai de la même manière (clous, serre-joints en C, peu importe) que celle utilisée pour fabriquer vos pièces.

Datez et étiquetez les échantillons de test de colle pour identification. Plus tard, après que la colle a durci plusieurs jours, vous pouvez détruire un des échantillons pour voir si le joint arrache des fibres de bois plutôt que de se séparer sur la ligne de colle. Conservez l’autre pièce au cas où vous auriez à convaincre un inspecteur que vos joints sont acceptables.

Je suggérerais de préparer et de mettre de côté une boîte à chaussures remplie de bandes et blocs de bois de rebut pour un usage futur. Cela vous fera gagner du temps et facilitera la préparation des échantillons d’essai.

Faites les blocs d’essai avec le bois que vous utilisez, pas avec un type de bois dur de laboratoire… après tout, les avions sont faits d’épicéa, pas d’érable dur. Réservez l’érable pour fabriquer des meubles et des blocs de boucher.

Pour tester l’échantillon en cisaillement, placez-le dans un étau et serrez-le jusqu’à ce que quelque chose cède. Certains constructeurs prennent plaisir à marteler le bloc d’essai jusqu’à ce qu’il se désintègre. Même ainsi, la majeure partie de la ligne de colle (disons 75 % ou plus) devrait rester attachée aux fibres de bois… preuve d’un bon joint collé.

UTILISATION DES PIÈCES LAMINÉES

Lorsque deux lamelles de bois ou plus sont posées l’une sur l’autre et collées, on dit que la pièce est laminée. Les laminations sont utilisées pour réaliser des composants courbes comme les cloisons, les extrémités d’aile, etc.

Les arcs d’extrémité d’aile sont presque toujours faits de lamelles de bois laminées parce que les bandes minces peuvent être facilement cintrées à ce rayon relativement serré sans casser. Parfois, les longerons du fuselage nécessitent une forte courbure à l’avant. La façon la plus simple d’obtenir cette courbe sans forcer ou casser le bois est de laminer les longerons.

Gardez ceci en tête : si vous devez fabriquer une pièce en bois avec une courbure prononcée, envisagez de laminer la pièce plutôt que de tremper ou de chauffer le bois à la vapeur pour le rendre assez flexible pour être mis en forme. Par ailleurs, le magnifique Falco, conçu en Italie, utilise des anneaux de fuselage laminés (cloisons) pour obtenir ses courbes élégantes.

Les constructeurs qui utilisent le sapin Douglas pour les longerons d’aile laminent parfois deux ou trois couches minces ensemble parce qu’ils veulent s’assurer qu’il n’y a pas de poches de résine cachées dans le bois sélectionné. Utiliser des dalles minces pour le longeron aide à garantir qu’il n’y a pas de défauts dans les matériaux du longeron.

BAGUES

Comme les fibres du bois sont plutôt tendres, elles ne peuvent pas fournir un support latéral suffisant pour les petits boulons utilisés dans des zones fortement chargées ou sollicitées. Un bon exemple serait la fixation de ferrures d’aile métalliques dans les ailes cantilever.

Le nombre de boulons requis, par exemple, peut être réduit dans ces zones en augmentant les diamètres des boulons. Une meilleure manière d’augmenter la surface portante des boulons serait d’installer des bagues en aluminium et d’utiliser les boulons ordinaires.

Pour installer les bagues, il est nécessaire de repercer les trous de boulons pour accepter les diamètres plus grands des bagues. L’insertion sous pression des bagues d’aluminium dans ces trous a le même effet que l’utilisation de boulons de plus grand diamètre mais avec une pénalité de poids beaucoup plus faible… et un coût réduit.

APPLICATION DE PRESSION SUR LES JOINTS COLLÉS

Tous les joints collés nécessiteront l’application d’une certaine pression afin d’écraser la colle en un film mince et uniforme entre les pièces de bois. Cela servira à chasser l’air du joint et à mettre les surfaces du bois en contact étroit avec la colle.

La pression initiale appliquée au joint collé tend à diminuer à mesure que la colle s’écrase et s’égalise entre les couches de bois. Cela rend souhaitable de resserrer les serre-joints afin de maintenir la pression désirée sur le joint collé.

Les époxys nécessitent très peu de pression de serrage, tandis que d’autres colles, comme les résorcines, nécessitent environ 125 à 150 lb par pouce carré… des pressions quelque peu plus élevées sont nécessaires lorsque l’on colle des bois durs. La pression de serrage doit être maintenue au moins toute une nuit pour la plupart des colles structurelles.

La pression peut être appliquée en clouant les goussets en place sur les nervures d’aile et les structures de fuselage. Dans d’autres applications, des serre-joints en C, des serre-joints à barre, des pinces à ressort (y compris des pinces à linge), ou même des coins peuvent s’avérer des moyens plus efficaces pour appliquer la pression aux joints collés. Faites preuve d’un peu d’ingéniosité et essayez tout ce qui fonctionne. Les agrafes, les bandes élastiques, les poids et même le ruban adhésif peuvent fonctionner dans les zones difficiles à serrer.

Bien sûr, si vous n’avez rien de mieux à faire, vous pouvez toujours appuyer sur le joint avec vos pouces et rester là jusqu’à ce que la colle prenne.