Fabrication des ferrures -1/3-

FABRICATION DES FERRURES -1/3-

Les ferrures, bien que non souhaitables du point de vue de la conception structurelle, sont néanmoins essentielles, car construire un avion monobloc imposerait des conditions de construction horribles à tout constructeur (ou fabricant).

Les ferrures sont indésirables parce qu’elles ajoutent du poids, parce qu’elles augmentent le coût de construction, parce qu’elles allongent le temps nécessaire à la construction et parce qu’elles accroissent la complexité de la structure. De plus, elles sont difficiles à analyser avec précision et posent des problèmes d’installation et d’alignement qui n’existeraient pas si la structure était d’une seule pièce.

Ne laissez pas ces remarques introductives vous tromper en vous amenant à supposer que les ferrures sont sans importance. elles sont importantes, en effet ! Des ferrures mal fabriquées peuvent entraîner la perte des ailes en vol, la chute du moteur, l’arrachement du train d’atterrissage et d’autres conséquences encore plus graves. Faites donc vos propres ferrures avec soin.

CERTAINES CHOSES NE SONT PAS ÉVIDENTES

L’utilisation du matériau approprié pour fabriquer les raccords est très importante. Vous devez respecter les indications des plans du concepteur. Cela signifie que l’alliage d’acier ou l’alliage d’aluminium correct doit être utilisé, et dans l’épaisseur prescrite. Parfois, une ferrure pourrait être réalisée dans une épaisseur plus faible et conserver néanmoins la résistance nécessaire à la fonction qui lui est assignée. Cependant, il existe une autre considération… celle de la rigidité. Le remplacement par un métal de plus faible épaisseur peut aboutir à une ferrure qui manque de la rigidité requise pour une fonction et un emplacement particuliers. Cette flexibilité accrue pourrait contribuer à une défaillance prématurée de la pièce ou, dans certains emplacements, entraîner le blocage des commandes.

En général, vous êtes en terrain sûr si votre substitution se fait vers une épaisseur plus importante (lorsque vous n’avez pas d’alternative pratique), mais vous subirez alors les conséquences de l’augmentation de poids. L’envie de substitution, si elle est encouragée, se transforme rapidement en une attitude mentale difficile à abandonner.

ORIENTATION DU GRAIN DANS LE MÉTAL

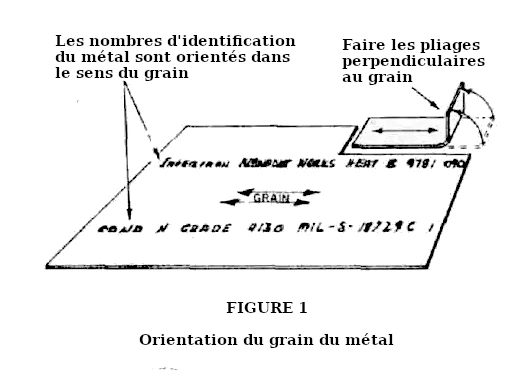

La direction du grain du métal est une question importante lors du traçage de toute pièce qui doit être pliée. Autrement dit, le pli doit toujours être effectué perpendiculairement au grain ou aussi proche que possible de cette orientation. Si la ferrure doit être plate (sans pli), la direction du grain dans la pièce n’a aucune importance et peut être ignorée. Voir figure 1.

La direction du grain du métal est une question importante lors du traçage de toute pièce qui doit être pliée. Autrement dit, le pli doit toujours être effectué perpendiculairement au grain ou aussi proche que possible de cette orientation. Si la ferrure doit être plate (sans pli), la direction du grain dans la pièce n’a aucune importance et peut être ignorée. Voir figure 1.

À PROPOS DES FERRURES EN GÉNÉRAL

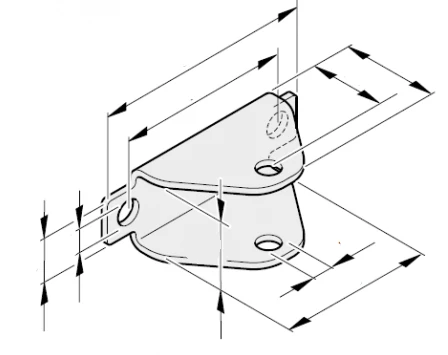

Certains plans fournissent des tracés à l’échelle réelle (patrons à plat) pour toutes les ferrures, mais de nombreux plans ne montrent que les raccords les plus importants. Quelques plans n’en montrent aucun en détail. Un constructeur débutant essaiera naturellement de faire de son mieux lorsqu’il dessinera ses propres patrons à plat à l’échelle réelle.

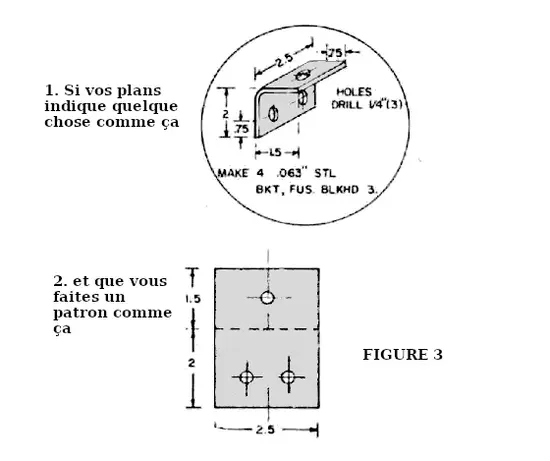

Cependant, ne connaissant pas les subtilités du travail du métal, des notions telles que la surcote de pliage, le retrait, le rayon de pliage et la ligne de visée ne signifient rien pour lui, et le constructeur ne tient tout simplement aucun compte de tout cela. Il en résulte que le scénario qui se produit souvent est le suivant :

- Le constructeur trace son dessin en utilisant les dimensions hors tout indiquées sur les plans.

- Ensuite, il découpe et reporte ce patron sur le métal.

- Puis, il perce les trous de boulons au diamètre correct… le plus souvent sans avoir préalablement pointé leurs emplacements.

- Après cela, il scie la ferrure à la scie à métaux en suivant le contour d’aussi près que possible.

- Et enfin, il serre la pièce dans un étau

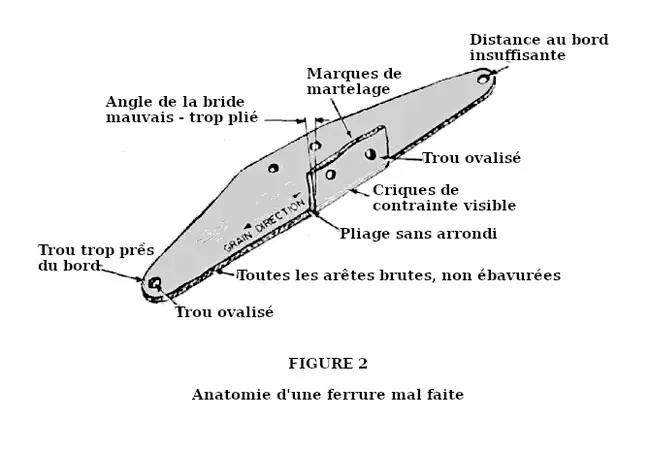

et, après de nombreux coups de marteau peu délicats, il obtient sa première ferrure pliée… mais quel genre de pièce a-t-il réellement ? Peut-être a-t-il une ferrure semblable à celle illustrée à la figure 2. Une ferrure qui ne s’ajuste pas, ou pire, une ferrure dangereuse à utiliser.

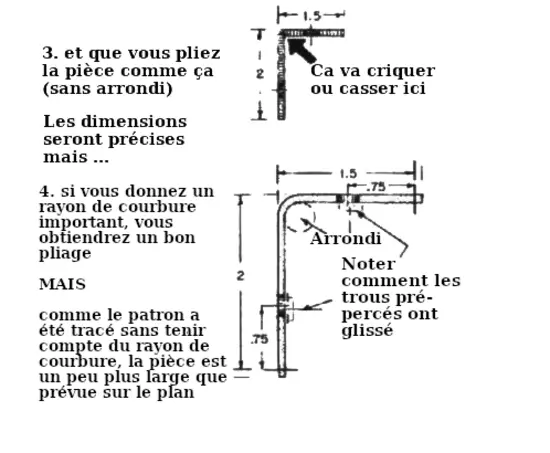

Un constructeur averti sait qu’il ne faut pas réaliser de plis à angle vif dans le métal et que, au contraire, la pièce doit présenter un rayon de pliage généreux afin d’éviter la création de contraintes anormales et un potentiel de fissuration le long de la ligne de pliage.

Un constructeur moins averti tentera probablement de réaliser un pli en utilisant un étau comme bloc de pliage.

Les mors de l’étau ont une arête plutôt vive et celle-ci entaillera le pli et provoquera la fissuration du raccord ou (s’il a de la chance) sa rupture. Monsieur le constructeur se retrouve alors avec deux morceaux alors qu’il n’en fallait qu’un. Mais même si la pièce ne casse pas, il est presque certain qu’elle montrera des signes visibles de détérioration sous la forme d’un pli embouti à l’intérieur du rayon de pliage et de marques de contraintes à l’extérieur du pli. Une telle ferrure serait impropre à l’utilisation dans un quelconque aéronef ! Elle doit être mise au rebut.

Mais qu’en est-il du reste d’entre nous, constructeurs conscients de la nécessité d’un rayon minimal dans les plis ? Nos ferrures seraient-elles correctes ? Peut-être, peut-être pas. Il existe d’autres facteurs. Si nous ne lissons pas d’abord les arêtes des pièces métalliques afin d’éliminer toutes les traces de sciage et les imperfections avant de les plier, nous pourrions, nous aussi, découvrir des fissures sur les bords. De plus, si, dans notre empressement, nous avons déjà percé les trous de boulons au diamètre correct avant de plier les raccords, nous pourrions également constater qu’ils ne sont plus dimensionnellement exacts et qu’au montage ils ne correspondent pas à une ferrure opposée complémentaire. Si la pièce est une ferrure de charnière de commande, nous pourrions apprendre que son axe de charnière est maintenant légèrement plus haut que requis, ou que chaque charnière est un peu différente des autres. Oui, beaucoup d’entre nous ont encore des difficultés à fabriquer des raccords multiples aux dimensions exactes à cause de ce coupable invisible connu sous le nom de surcote de pliage.

FAIRE FACE À LA SURCOTE DE PLIAGE

S’il était possible de réaliser un pli net à 90 degrés, certains l’appellent un pli d’équerre, dans le métal comme on peut le faire dans une feuille de papier, la dimension de chaque branche de la pièce serait la même après le pliage qu’avant que le pli ne soit réalisé. Toutefois, si une pièce identique était pliée autour d’un rayon, le matériau prendrait, en quelque sorte, un « raccourci » vers sa destination et moins de matière serait utilisée pour réaliser le pli. Dans ce cas, le résultat final sera une pièce légèrement plus haute et plus longue. Voir figure 3. De toute évidence, la surcote de pliage est un facteur dont il faut tenir compte lors du tracé d’un patron à plat pour toute ferrure métallique devant être pliée.

Une manière de résoudre le problème de la surcote de pliage est de l’ignorer. L’ignorer, c’est-à-dire à condition d’être disposé à fournir un peu de travail supplémentaire plutôt que de travailler avec les formules traditionnelles du travail du métal. Pour ma part, je ne m’embarrasse pas du calcul des surcotes de pliage pour des raccords simples. Si le concepteur a eu la bonté de fournir un tracé à l’échelle réelle pour la pièce avec la surcote de pliage déjà intégrée… très bien. Sinon, j’utilise la technique du tournevis et du marteau (expression imagée). Il est beaucoup plus simple de découper une ferrere à ses dimensions données en ignorant la surcote de pliage comme facteur. Le pli est réalisé en premier, puis les extrémités verticales et de base sont à nouveau mesurées afin de déterminer ce qu’il faut rogner. Je ne perce jamais de trous avant que les plis ne soient réalisés. Voilà… une ferrure avec la hauteur et les dimensions de base correctes. Ce n’est pas une manière très professionnelle de fabriquer des ferrures, mais elles seront précises… toujours plus précises que beaucoup de celles que vous réaliseriez en utilisant les formules de travail du métal faisant intervenir des abaques de surcote de pliage, des tables de retrait et ce genre de choses.

Une manière de résoudre le problème de la surcote de pliage est de l’ignorer. L’ignorer, c’est-à-dire à condition d’être disposé à fournir un peu de travail supplémentaire plutôt que de travailler avec les formules traditionnelles du travail du métal. Pour ma part, je ne m’embarrasse pas du calcul des surcotes de pliage pour des raccords simples. Si le concepteur a eu la bonté de fournir un tracé à l’échelle réelle pour la pièce avec la surcote de pliage déjà intégrée… très bien. Sinon, j’utilise la technique du tournevis et du marteau (expression imagée). Il est beaucoup plus simple de découper une ferrere à ses dimensions données en ignorant la surcote de pliage comme facteur. Le pli est réalisé en premier, puis les extrémités verticales et de base sont à nouveau mesurées afin de déterminer ce qu’il faut rogner. Je ne perce jamais de trous avant que les plis ne soient réalisés. Voilà… une ferrure avec la hauteur et les dimensions de base correctes. Ce n’est pas une manière très professionnelle de fabriquer des ferrures, mais elles seront précises… toujours plus précises que beaucoup de celles que vous réaliseriez en utilisant les formules de travail du métal faisant intervenir des abaques de surcote de pliage, des tables de retrait et ce genre de choses.

COMMENT DÉCOUPER DE PETITES PIÈCES DANS UNE GRANDE TÔLE ?

Avant même de pouvoir fabriquer votre première ferrure, vous devez découper une petite pièce dans une grande feuille d’acier ou d’aluminium. Cette seule tâche peut devenir un problème écrasant pour certains constructeurs. Voici un certain nombre de façons de procéder. Une ou deux d’entre elles pourraient vous convenir de manière satisfaisante dans certaines conditions.

Méthode numéro un… la scie à métaux

Bien sûr, une scie à métaux fera l’affaire dans un coin d’une grande tôle métallique, à condition que la pièce que vous avez l’intention de découper ne dépasse pas 3 pouces de largeur. C’est à peu près la profondeur maximale que la scie à métaux peut atteindre. Parfois, en faisant pivoter la lame de 90 degrés dans son cadre, une coupe beaucoup plus longue est possible. Bien entendu, vous pourriez augmenter la profondeur de coupe d’une scie à métaux en retirant la lame, en l’enveloppant dans un chiffon et en sciant à la main de cette manière primitive… mais que c’est fatigant !

Méthode numéro deux… la scie sauteuse

Une scie sauteuse ! Pourquoi ne pas utiliser votre scie sauteuse ? Ne serait-ce pas plus facile que d’utiliser cette lame de scie à métaux tenue à la main ? Ne pourriez-vous pas prendre une lame à dents fines (24 à 32 dents par pouce) destinée à la coupe du métal, la monter dans la scie sauteuse et être prêt à travailler ? Ou peut-être pourriez-vous même fabriquer votre propre lame de scie sauteuse pour le métal à partir d’une lame de scie à métaux en cassant un morceau de 3 pouces et demi et en le meulant pour l’adapter à l’emmanchement de la scie sauteuse. Cela fonctionnerait aussi, n’est-ce pas ?

Oui, mais cela ne serait suffisant que pour couper de l’aluminium et non pour couper de l’acier. La plupart des scies sauteuses n’ont pas une vitesse suffisamment lente pour la coupe de l’acier, et même une lame de scie à métaux de haute qualité ne durera pas longtemps si vous essayez de couper de l’acier 4130 avec une scie sauteuse ne disposant que de cette seule vitesse… trop rapide !

Si votre scie sauteuse n’est pas à vitesse variable, vous feriez mieux de trouver une autre méthode pour couper l’acier 4130.

ATTENTION : Serrez toujours solidement votre pièce et n’oubliez pas que la scie sauteuse coupe lors de la course montante. Ne prenez aucun risque de blessure aux yeux… portez des lunettes de protection.

Méthode numéro trois… le ciseau à froid

Si une tôle d’acier n’est pas trop grande et si vous disposez d’un grand étau solide, d’un grand ciseau à froid (d’environ 1 pouce de large) et d’un marteau de forgeron léger, vous pouvez facilement buriner une petite pièce. En utilisant cette méthode, vous devez laisser une marge d’environ 1/8 de pouce pour le meulage et le limage ultérieurs afin d’amener la pièce à ses dimensions exactes. Cela peut paraître une méthode grossière, et c’en est une, mais c’est aussi une méthode efficace lorsqu’elle est correctement exécutée. Le ciseau doit être maintenu contre le métal avec un certain angle et, lorsqu’il est frappé avec le marteau, il agit comme un outil de cisaillement. Il en résulte une coupe relativement lisse le long de la surface des mors de l’étau.

Méthode numéro quatre… la cisaille à métaux

Une cisaille à métaux élimine complètement le problème de la découpe de petites pièces dans une grande tôle, sauf si le métal est trop épais pour la capacité de la cisaille. Si vous n’avez pas accès à une cisaille à métaux, vous pourriez néanmoins juger utile de faire cisailler plusieurs bandes dans un atelier de métallurgie local. Un projet comportant de nombreuses ferrures de fixation d’aile, par exemple, pourrait être accéléré en faisant cisailler un certain nombre de longueurs, de largeur uniforme, à partir de la tôle.

Méthode numéro dix… la scie à ruban

Ah ! Voilà la bonne méthode. Une scie à ruban pour le métal permet de produire rapidement les pièces et vous devriez pouvoir découper tous les raccords d’un avion entier avec une seule lame.

L’aluminium peut être coupé à la vitesse normale avec une scie à ruban. Essayez de faire la même chose avec de l’acier 4130 et la lame surchauffera et sera rapidement détruite.

La vitesse de la lame de la scie à ruban peut être réduite pour la coupe de l’acier en installant un réducteur de vitesse. Vous pouvez également obtenir la même réduction de vitesse en utilisant de grandes poulies montées sur des arbres intermédiaires. Lorsque la scie est prête à couper l’acier, la vitesse de la lame sera nettement plus lente qu’à l’origine. Une vitesse de lame de 125 à 150 pieds par minute est bonne, mais en cas de nécessité vous pourriez vous en sortir avec une vitesse de lame quelque peu plus élevée.

Méthode numéro onze… la grignoteuse manuelle

La grignoteuse actionnée à la main fonctionne bien pour les tôles de faible épaisseur, mais ne peut pas être considérée comme un moyen pratique pour découper un grand nombre de pièces. Elle gaspille du métal, car elle enlève une large bande, et elle est très fatigante à utiliser.

Méthode numéro cinq… les cisailles d’aviation (cisailles à tôle)

Les cisailles d’aviation ne sont efficaces que sur des tôles de faible épaisseur. Elles peuvent toutefois découper correctement aussi bien l’aluminium que l’acier jusqu’à une épaisseur de 0,050″. Certains types de cisailles déforment considérablement les bords de coupe et vous ne devez donc pas couper à moins de 3/32 de pouce de la ligne. Ces cisailles d’aviation existent en trois types : coupe à gauche, coupe à droite et coupe droite. Il existe également des cisailles déportées, ou cisailles à main, qui peuvent couper facilement à travers une grande tôle sans déformer les bords.

Méthode numéro six… le chalumeau de découpe

Le chalumeau de découpe ? Jamais ! Il gaspille trop d’acier et provoque également une zone durcie le long de la coupe, très difficile à éliminer par limage ou meulage. Une large marge doit être laissée afin de ne pas endommager la pièce que vous souhaitez utiliser. Il pourrait être acceptable d’utiliser le chalumeau de découpe pour des plaques d’acier très épaisses, mais même dans ce cas je ne le recommanderais pas en raison du risque de créer des contraintes internes localisées. Ce type de découpe introduit un risque accru de formation de criques.

Méthode numéro sept… la scie circulaire sur table

Avec la lame appropriée, une scie circulaire sur table peut découper des bandes d’aluminium de largeur uniforme, mais cette méthode ne convient pas pour l’acier. Je ne pense pas que vos voisins apprécieront cette méthode, pas plus que vos oreilles.

Méthode numéro huit… le disque en carbure de silicium

Ces disques coupent facilement l’acier, mais ne sont pas vraiment adaptés à la réalisation de nombreuses coupes longues. Je préfère utiliser ces disques avec une perceuse à colonne et principalement pour réaliser des lumières dans les tubes.

Méthode numéro neuf… la scie alternative motorisée

La scie alternative motorisée coupe les plaques, tubes et barres en acier et en aluminium avec une grande facilité, mais elle n’est pas adaptée à la découpe de tôles. C’est davantage une machine de tronçonnage pour les tubes et les pièces de métal massif.

Méthode numéro douze… les cisailles pneumatiques pour métal

La plupart d’entre elles ne conviennent pas aux métaux de forte épaisseur. Elles coupent facilement et proprement et sont agréables à utiliser, mais nécessitent une source d’air comprimé.

Toutes les méthodes précédentes utilisées pour découper une petite pièce de métal dans une tôle plus grande donneront parfois des résultats satisfaisants… mais pas toujours.

RENDEZ-LES LISSES !

Quelle que soit la méthode que vous choisissez pour séparer initialement une ferrure de cette grande tôle, maintenez la coupe bien à l’extérieur de la ligne tracée. Accordez-vous une marge d’erreur généreuse. La mise en forme finale de la pièce peut être réalisée à la meule (pour les pièces en acier). Poursuivez ensuite par un limage avec une lime à taille douce.

Vous constaterez rapidement qu’une lime coupe très régulièrement lorsqu’elle est poussée sur la pièce avec un certain angle. Maintenez la lime bien à plat… vous voulez des arêtes d’équerre et non inclinées ou arrondies. Enfin, éliminez les arêtes vives et les bavures en passant légèrement la lime le long des bords du raccord. Toutes les marques de lime et de scie doivent être éliminées. Frottez les arêtes sur du papier abrasif ou de la toile émeri posée sur une surface lisse et dure. Pour d’autres arêtes difficiles d’accès, vous pouvez essayer un morceau de toile émeri enroulé autour d’un goujon ou d’un bloc de bois.

FABRICATION DES BLOCS DE PLIAGE

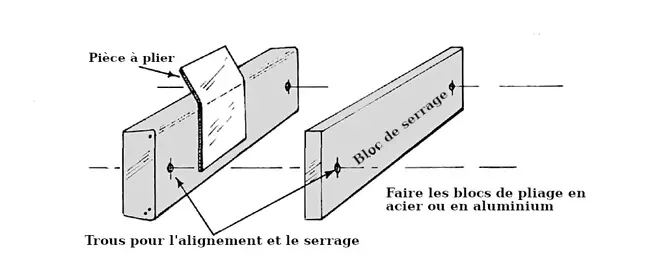

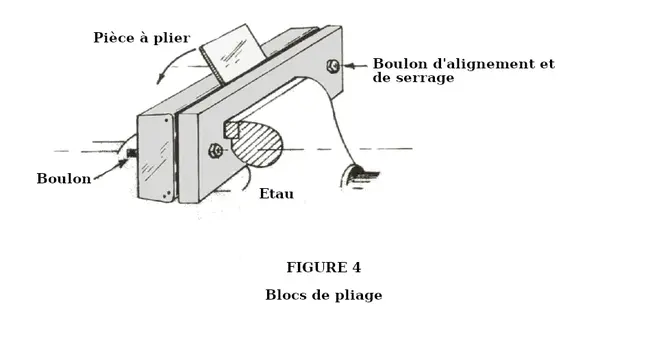

Un pli simple jusqu’à 90 degrés est facile à réaliser à condition que la pièce à plier soit suffisamment large et que vous disposiez d’un étau solide de forte capacité ainsi que d’un bloc de pliage ayant le rayon approprié. La réalisation d’un second pli est plus difficile, mais les blocs illustrés permettront probablement plus de possibilités de pliage que d’autres types.

Les grands étaux possèdent des mors amovibles avec une surface striée ou moletée sur une face et une surface lisse sur la face opposée. Utilisez toujours les faces lisses pour le serrage des pièces aéronautiques. Si vous le souhaitez, vous pouvez donner un rayon à un bord de l’insert de mors d’étau et l’utiliser comme bloc de pliage polyvalent. Un bloc de pliage séparé offre toutefois une plus grande polyvalence et permet de choisir le rayon de pliage utilisé.

Les blocs de pliage devraient de préférence être fabriqués en acier, ou en alliage d’aluminium si seules de petites pièces doivent être pliées avec eux. Je trouve que la dimension la plus pratique pour mon usage est d’environ 8 pouces de long, réalisée à partir d’une plaque d’alliage d’aluminium de 1/2 pouce d’épaisseur. Sa largeur est de 3 pouces, bien qu’il m’ait parfois semblé qu’une largeur de 4 pouces aurait été préférable. Cela dépend en réalité de la taille de la plaque de métal que vous pouvez trouver à la casse. Une plaque d’acier d’environ 3/4 de pouce d’épaisseur sur environ 4 pouces de côté conviendrait à la plupart des petits travaux de pliage.

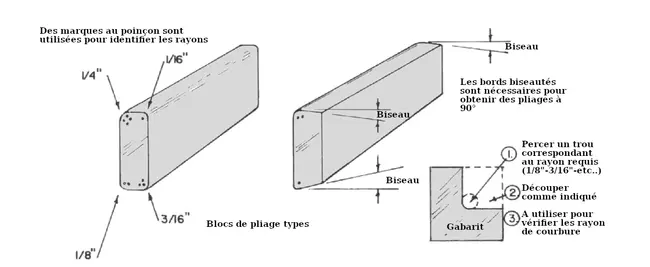

Préparez votre bloc de pliage en meulant ou en limant un rayon le long d’une arête. Vous pouvez envisager de réaliser un rayon différent sur chacune des quatre arêtes. À moins que vous n’ayez besoin d’un rayon particulier, je suggérerais qu’une arête soit rayonnée à 1/16 de pouce, une autre à 1/8 de pouce, et les deux restantes à 3/16 de pouce et 1/4 de pouce. Réalisez des gabarits comme indiqué à la figure 4 afin de vérifier l’exactitude de vos rayons. Des coups de pointeau aux extrémités du bloc de pliage permettront d’identifier chaque arête. C’est exact : un coup de pointeau pour l’arête à 1/16 de pouce, deux coups pour l’arête à 1/8 de pouce, etc. Voir figure 4.

Le bloc de pliage le plus efficace est celui dont l’arête est biseautée de manière à permettre au métal d’être plié légèrement au-delà de 90 degrés. Le métal a une tendance au retour élastique. Les blocs de pliage biseautés seront naturellement limités à seulement deux rayons différents par bloc.

Un bon bloc de pliage est un outil pratique à avoir dans l’atelier et il devrait vous rendre de bons services pendant la construction de deux ou trois avions ou bateaux. Si, toutefois, vous n’avez besoin d’un bloc de pliage que pour un ou deux plis dans du métal mince, un bloc en bois dur peut tout aussi bien convenir. L’utilisation d’un bloc de pliage en bois pour réaliser plus que quelques plis aura cependant pour effet d’augmenter progressivement son rayon, car le bois s’écrasera légèrement à chaque pièce pliée.

RAPPEL IMPORTANT : Ne réalisez jamais un pli dans une pièce métallique tant que ses arêtes n’ont pas été limées et/ou poncées pour obtenir une finition lisse. Les marques de scie et de lime augmentent certainement le risque de criques, en particulier sur les pièces soumises à de fortes inversions de charge et à des vibrations.

Voilà pour les bases. Nous parlerons davantage de la surcote de pliage, du retrait, des rayons de pliage, de la ligne de visée et des problèmes de pliage difficiles dans la partie deux.