Fabrication des ferrures -2/3-

FABRICATION DES FERRURES -2/3-

À peu près n’importe qui peut prendre une pièce de métal, la plier à un angle de 90 degrés et rogner l’excédent aux deux extrémités pour obtenir une ferrure satisfaisante pour son avion. C’est une façon, une façon infaillible, de fabriquer des ferrures pliée aussi pratique que prévisible. En fabriquant vos pièces pliées de cette façon, vous n’avez pas besoin de connaître la surcote de pliage, le retrait de pliate, la ligne de repère, la ligne de moule et l’axe neutre . . . ni de savoir comment utiliser ces données à votre avantage.

Eh bien, direz-vous, si je peux plier des ferrures suffisamment précises sans m’embarrasser de formules, de tableaux et de graphiques, pourquoi devrais-je me donner la peine de me familiariser avec d’autres méthodes, plus exigeantes, et devoir apprendre de nouveaux termes en plus ?

Plusieurs raisons. Tous les raccords ne sont pas des angles composés d’un seul pli à 90 degrés. Un certain nombre de ferrures comportent deux plis ou plus, et dans certains cas, l’angle de pliage peut être supérieur ou inférieur à 90 degrés.

Lors de la fabrication de quelque chose comme une boîte de batterie, par exemple, les dimensions du matériau (développé à plat) doivent être établies avant que tout pliage puisse commencer. Parfois, même la séquence de réalisation des plis est importante.

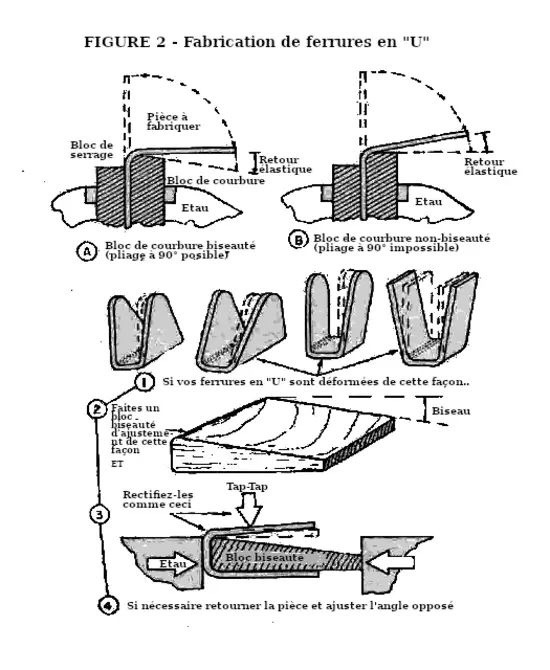

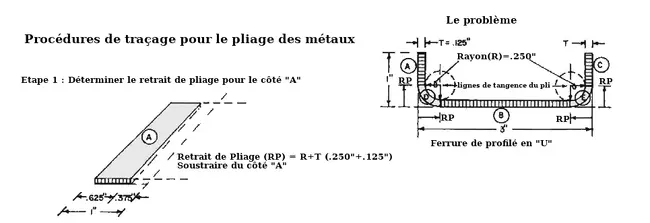

Prenez par exemple une ferrure en « U » (profilé en U) qui doit être fabriqué pour s’ajuster étroitement entre d’autres pièces. Quelle taille de pièce de métal devez-vous utiliser ? Comment détermineriez-vous où effectuer les plis afin que la pièce soit ajustée ?

Faire confiance à la chance et utiliser la méthode des essais et erreurs ? Vous gaspilleriez beaucoup de matériau de cette façon avant d’obtenir une pièce qui soit correcte. Ou encore, que se passe-t-il si vous construisez un avion tout métal et que vous avez beaucoup d’angles en aluminium à plier. Vous trouveriez très dispendieux de pré-découper de grandes pièces pour le pliage et de devoir ensuite les ajuster à la dimension finale. La méthode des essais et erreurs pour le pliage du métal a sa place mais dans certaines conditions elle peut devenir une manière très chronophage de construire.

Et puis, voici une autre raison. Il est utile de savoir comment tracer des développés à plat qui tiennent compte de la surlongueur de pliage et qui comportent le retrait de pliage nécessaire et des lignes de repère (ou de plieuse) clairement tracées. Comprenez la signification de chacun des termes

suivants, ainsi que l’endroit et la manière dont chacun s’applique, et vous devriez être capable de tracer, fabriquer et plier des pièces métalliques avec assurance.

PROCÉDURE DE TRAÇAGE…SÉLECTIONNER LE RAYON DE PLIAGE

C’est l’exigence la plus facile à comprendre parce que la plupart d’entre nous sommes déjà familiers du fait que le métal possède un rayon minimal autour duquel il peut être plié. Si le rayon de pliage est trop petit (trop serré), les contraintes et déformations qui en résultent dans le métal affaibliront la pièce et pourront peut-être la faire se fissurer . . . plus tard, sinon immédiatement.

À titre indicatif, de nombreux constructeurs ne sont pas conscients que les ferrures d’aéronef sont normalement pliées à froid, ni ne réalisent que le pliage à froid écrouit légèrement le métal et le rend encore plus vulnérable aux criques à moins qu’un rayon de pliage raisonnable ne soit utilisé.

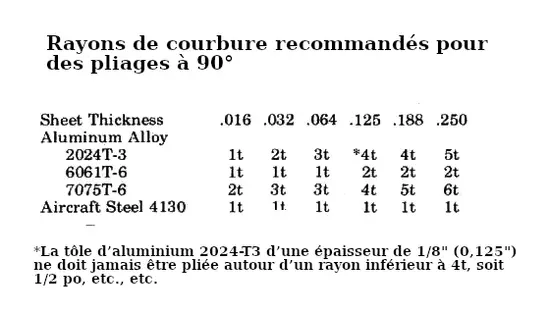

Des tableaux donnant les rayons de pliage minimaux sont disponibles quelque part, je suppose mais, n’en connaissant pas la source, je propose le tableau simplifié suivant de minimums, qui a été dérivé de références fiables de l’USAF et de la FAA. Les valeurs sont présentées en fonction de l’épaisseur de la tôle pour la réalisation de plis à 90 degrés.

Des tableaux donnant les rayons de pliage minimaux sont disponibles quelque part, je suppose mais, n’en connaissant pas la source, je propose le tableau simplifié suivant de minimums, qui a été dérivé de références fiables de l’USAF et de la FAA. Les valeurs sont présentées en fonction de l’épaisseur de la tôle pour la réalisation de plis à 90 degrés.

Remarque : Une bonne règle consiste à ne jamais plier un métal quelconque autour d’un rayon inférieur à sa propre épaisseur. Notez que les alliages d’aluminium à état dur exigent des rayons beaucoup plus grands que l’acier 4130.

Les pièces en acier et en aluminium recuits peuvent être pliées en toute sécurité autour de rayons plus petits que l’acier normalisé ou les alliages d’aluminium durcis mais elles ne devraient jamais être installées sur un aéronef à moins que le matériau n’ait été traité thermiquement après le formage.

Si un rayon très petit est mauvais, alors un rayon très grand

doit être bon . . . vous savez bien qu’il doit y avoir une faille dans ce raisonnement ! Un grand rayon est, en effet, bon si son emplacement et son utilisation le permettent. Cependant, dans la plupart des cas, une pièce présentant un rayon très grand peut entraîner le creusement du métal dans la zone du pli par les boulons de fixation . . .une condition des plus insatisfaisantes.

DÉTERMINER LE RETRAIT DE PLIAGE

Une ferrure pliée ne peut pas être tracé aux dimensions exactes à moins que l’on sache d’abord où commence le pli. Ce point (ou ligne) est appelé le retrait de pliage. Le retrait de pliage correspond en réalité à la distance mesurée à partir du point où le pli commence (ou se termine, selon le point de vue) jusqu’à la ligne de base de la pièce.  Cette longueur comprend en fait le rayon du pli et l’épaisseur

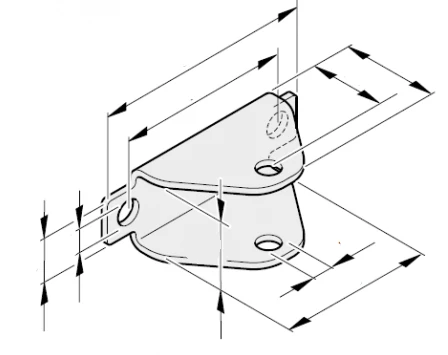

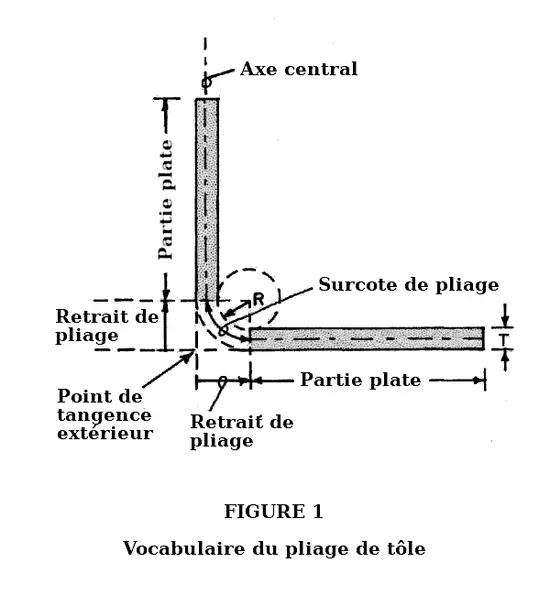

Cette longueur comprend en fait le rayon du pli et l’épaisseur  du métal. (Figure 1 — RP = R + T)

du métal. (Figure 1 — RP = R + T)

Ainsi, pour trouver les dimensions des portions plates de la pièce, vous devez soustraire le rayon plus l’épaisseur du métal de chaque branche de la pièce afin de déterminer l’emplacement de la ligne tangente du pli. Voilà tout ce qu’il y a à savoir sur le retrait de pliage pour toute pièce devant être pliée pour former un angle de 90 degrés.

Ainsi, pour trouver les dimensions des portions plates de la pièce, vous devez soustraire le rayon plus l’épaisseur du métal de chaque branche de la pièce afin de déterminer l’emplacement de la ligne tangente du pli. Voilà tout ce qu’il y a à savoir sur le retrait de pliage pour toute pièce devant être pliée pour former un angle de 90 degrés.

Une pièce devant être pliée à un angle plus grand ou plus petit devra voir son retrait de pliage calculé d’une manière légèrement différente. Le retrait pour les plis supérieurs ou inférieurs à 90 degrés est normalement obtenu à partir des tableaux standard de retrait de pliage (non inclus dans cet article).

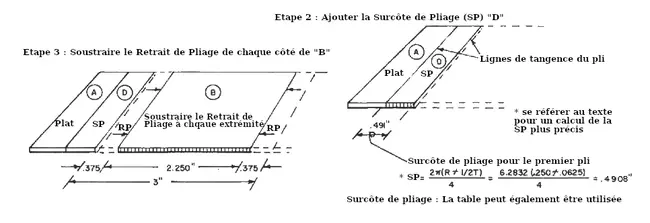

Une fois que vous avez vos dimensions pour les portions plates du raccord, vous êtes prêt à prendre en compte la surcote de pliage.

SURCOTE DE PLIAGE

La surcote de pliage et le retrait de pliage sont souvent perçus comme un mystère déroutant par de nombreux constructeurs habitués à la méthode « couper, plier et ajuster » en travail du métal, mais cela ne devrait pas l’être du tout.

Le retrait et la surcote de pliage sont tous deux mesurés à partir d’un point commun : la ligne tangente du pli. Rappelez-vous, c’est le point où le pli commence. La différence entre les deux est que le retrait est mesuré le long d’une ligne droite, tandis que la surcote de pliage est mesurée le long du rayon de l’axe neutre (ou axe central de l’épaisseur) dans le pli.

La détermination de la surcote de pliage repose principalement sur l’épaisseur du métal, le rayon du pli utilisé, et le nombre de degrés du pli. Il est conseillé de revoir la Figure 1 pour s’assurer que vos images mentales et visuelles correspondent.

Il existe plusieurs manières de déterminer la quantité de surcote de pliage pour tracer un raccord avant de le plier. Voici quelques-unes d’entre elles.

MÉTHODE DE FORMULE POUR DÉTERMINER LA SURCOTE DE PLIAGE

Une manière savante de déterminer la surcote de pliage est l’utilisation d’une formule empirique simplifiée, qui suppose que l’axe neutre dans un pli se trouve au milieu du métal et non à un point, 0,445 × t depuis l’intérieur du rayon de pli où il se situe réellement. Cette transgression mathématique n’affecte apparemment pas la précision de la méthode par formule :

Surcote de Pliage (SP) = (0,01743 R + 0,0078 t) × N

Où :

- R est le rayon intérieur de pli pré-sélectionné (en décimales de pouce)

- t est l’épaisseur du métal (également en décimales de pouce)

- N est le nombre de degrés du pli à réaliser dans le métal

Voici comment appliquer la formule :

Supposons que vous devez trouver la surcote de pliage nécessaire pour une pièce de 0,040″ devant être pliée à un angle de 60 degrés autour d’un rayon de pli de 0,250″.

Données :

- R = 0,250″

- t = 0,040″

- N = 60°

En utilisant la formule empirique : (0,01743 R+0,0078×t)N, les calculs donnent le résultat suivant :

- SP = (.01743 x .250 + .0078 x .040) x 60

- SP = (.00435 + .00031) x 60

- SP = .0046 x 60

La réponse : .2796″ ou .2803 réduite en fraction, correspond à environ 9/32 pouce.

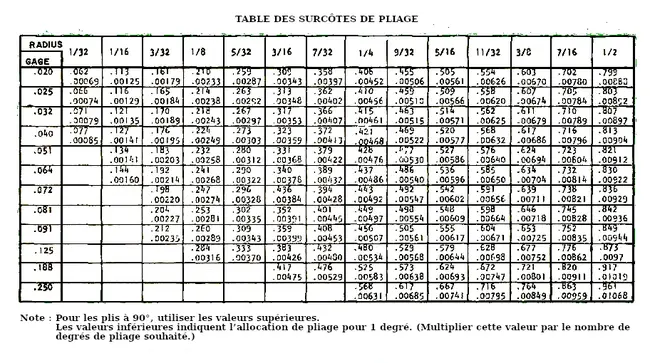

Remarque : Le tableau de surcote de pliage indique que la surcote pour une pièce de métal de 0,040″ pliée à 60 degrés, comme dans l’exemple ci-dessus, est 0,00468 par degré de pli, soit 0,00468 × 60 = 0,2808″. Cela est très proche de la valeur obtenue avec la formule empirique ci-dessus… et beaucoup plus facile à déterminer.

Remarque : Le tableau de surcote de pliage indique que la surcote pour une pièce de métal de 0,040″ pliée à 60 degrés, comme dans l’exemple ci-dessus, est 0,00468 par degré de pli, soit 0,00468 × 60 = 0,2808″. Cela est très proche de la valeur obtenue avec la formule empirique ci-dessus… et beaucoup plus facile à déterminer.

Si votre mémoire est aussi défaillante que la mienne, vous oublierez probablement la formule avant même d’avoir besoin de l’utiliser.

Quoi qu’il en soit, à notre époque éclairée, plus personne ne calcule la surlongueur de pliage… on utilise les tableaux de surcote de pliage. Ces tableaux fournissent automatiquement la surcote de pliage correcte en fonction de l’épaisseur du métal, du rayon de pliage sélectionné, et s’ajustent selon le nombre de degrés du pli prévu. (Voir le tableau de surcote de pliage)

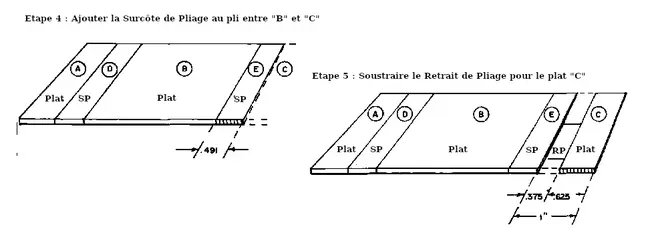

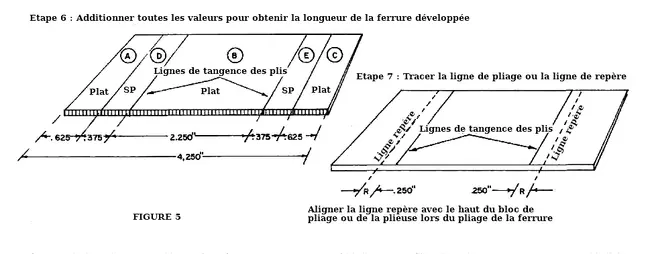

Maintenant que vous avez la valeur de la SP, que faire avec ? Il suffit d’ajouter cette valeur aux dimensions des deux portions plates de la pièce (après avoir soustrait le retrait de pliage). Faites le total de la même manière que montré à la Figure 5, Étape 6, et vous pourrez tracer un gabarit parfait pour le pliage.

Bien sûr, votre traçage peut être réalisé directement sur le métal. (Utilisez un crayon argenté sur l’acier et un crayon à mine tendre sur l’aluminium.)

La seule autre information dont vous avez besoin est de savoir comment aligner la pièce pour le pliage.

La seule autre information dont vous avez besoin est de savoir comment aligner la pièce pour le pliage.

L’alignement pour le pliage se fait en traçant une ligne repère ou ligne de plieuse sur la pièce. La ligne repère se situe en mesurant un rayon à partir de la ligne tangente du pli. Alignez votre bloc de pliage sur cette ligne de référence et pliez. La précision dimensionnelle de la pièce terminée vous surprendra.

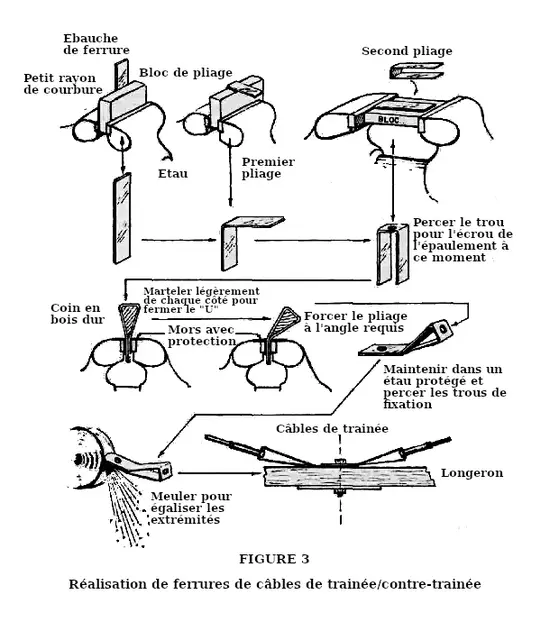

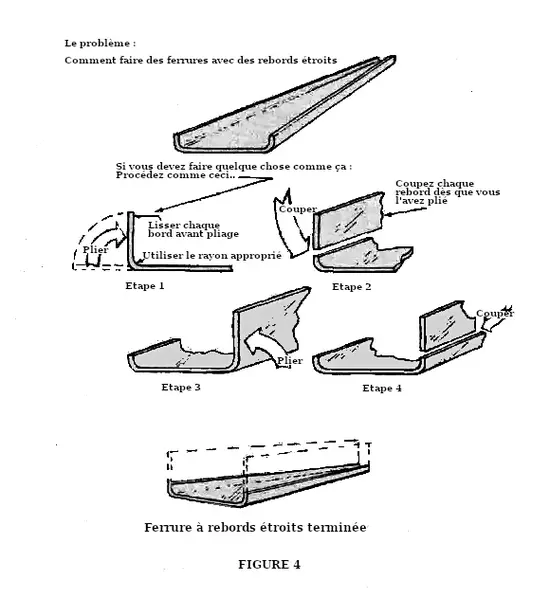

Au fait, ne négligez pas les Figures 2, 3 et 4…elles devraient aider à démontrer l’adage : « C’est facile quand on sait comment faire ! »