Installation d’un évent de verrière… Pourquoi et comment

INSTALLATION D’UN ÉVENT DE VERRIÈRE… POURQUOI ET COMMENT

Beechcraft, Mooney, Piper et d’autres fabricants d’avions sophistiqués à usage personnel le font délibérément… c’est-à-dire qu’ils installent une petite fenêtre d’aération du côté pilote de la verrière (les propriétaires de Beechcraft Bonanza l’appellent une « storm window »).

Ils ne le font pas pour augmenter encore le prix déjà élevé de leurs avions haut de gamme, mais plutôt pour l’offrir comme un dispositif de sécurité. Une telle fenêtre d’aération intégrée à la verrière de la cabine est en réalité une caractéristique très utile et peut sauver des vies en cas d’urgence.

Considérez ces situations (il y en a d’autres, bien sûr) :

- Le moteur perd son joint de vilebrequin et une fine brume de projection d’huile recouvre rapidement le pare-brise, limitant efficacement la vision. En ouvrant la fenêtre d’aération et en regardant par celle-ci, un pilote calme devrait pouvoir voir suffisamment pour effectuer un atterrissage assez correct.

- Le poste de pilotage se remplit de fumée ou d’émanations provenant d’un câblage électrique couvant. Ouvrez la fenêtre d’aération et, grâce à la ventilation supplémentaire, cela peut aider à empêcher le pilote et les passagers de devenir totalement incapacités.

La fenêtre d’aération offre également un moyen pratique de se débarrasser du chewing-gum en vol, plutôt que de le coller sur une partie quelconque de la structure de l’avion. Malheureusement, la fenêtre peut aussi créer une tentation pour certains pilotes peu respectueux qui l’utiliseront pour se débarrasser de débris de cockpit plus volumineux… emballages de bonbons, gobelets en papier, cartes aéronautiques de la Seconde Guerre mondiale, vieux exemplaires du Wall Street Journal, et autres.

En bref, ce système de fenêtre d’aération peut être très bien pour ces avions certifiés sophistiqués, mais qu’en est-il des avions de construction amateur ? Pourquoi quelqu’un possédant un bel avion amateur de sport devrait-il même envisager d’installer une fenêtre d’aération similaire sur son appareil ? Après tout, cela implique davantage de travail.

de la découpe.

Il convient de noter que les fenêtres d’aération sont une tendance populaire dans les avions de sport européens. Le motoplaneur GROB, par exemple, dispose d’une astucieuse fenêtre d’aération coulissante. Plusieurs autres nouveaux venus dans le domaine des avions de sport présentent également des fenêtres d’aération coulissantes similaires. Certaines sont très habilement réalisées et sont souvent entièrement fabriquées en bandes d’acrylique transparent.

En fait, je peux voir en quoi la fonctionnalité de fenêtre d’aération pourrait être encore plus attrayante pour le pilote de sport. En plus des avantages d’urgence déjà décrits, pensez à son potentiel strictement sportif.

Vous vous souvenez des anciens Piper Cub ? Ces appareils et quelques autres avions « cabine » anciens ont des fenêtres qui s’ouvrent.

Malheureusement, la plupart des avions amateurs à aile basse sont privés de ce confort pratique. Leurs verrières bulle effilées ne peuvent tout simplement pas être ouvertes en toute sécurité en vol. Cela signifie, bien sûr, que leurs options d’urgence sont sévèrement limitées. De plus, les pilotes peuvent même être privés du plaisir de participer à des activités ludiques comme les concours de « largage de bombes » ou les découpes de rouleaux de papier toilette (considérées par certains comme des activités sportives dangereuses).

Ah, mais vous, esprits libres, pouvez néanmoins accroître l’utilité de votre avion amateur à aile basse en installant une fenêtre d’aération de verrière pour changer tout cela. « D’accord, ça semble bien », dites-vous, « mais n’est-ce pas un peu de la propagande pour installer une fenêtre dans une verrière parfaitement bonne ? »

C’est vrai, dans une certaine mesure. Mais il y a une histoire derrière cette idée… et malgré ce bon vieux Murphy, elle a une fin heureuse grâce à l’ingéniosité d’un constructeur (moi).

LA PETITE HISTOIRE…

C’était l’une de ces longues nuits d’hiver avec beaucoup de temps libre et très peu de choses à faire sur mon dernier (10 ième) projet. Cette grande bulle lourde en plexiglas pour mon RV-6A était simplement posée sur l’établi et semblait supplier qu’on s’occupe d’elle.

Tout le monde sait qu’il ne faut pas faire de gros travaux sur le plastique quand il fait froid… le matériau devient cassant et ne pardonne pas la moindre maladresse. On pourrait penser que ce potentiel de risque se serait gravé dans mon crâne après toutes ces années, surtout lorsque les 500 $ (plus ou moins) investis dans cette grande bulle étaient en jeu.

Eh bien, honnêtement, je n’avais pas l’intention de faire de gros travaux dessus, vraiment. Je prévoyais simplement de couper sa base volumineuse pour qu’elle soit prête, plus tard, pour la finition et l’installation.

Découper cette lourde base en plexiglas était simple avec la perceuse pneumatique et le disque abrasif que j’y avais monté. La découpe se faisait rapidement jusqu’au moment où j’ai dû retourner la verrière pour mieux atteindre la ligne de coupe.

J’avais déjà découpé l’excédent de base en plexiglas sur environ la moitié de la bulle. À ce moment-là, il ne m’était pas venu à l’esprit que j’avais omis de laisser un rayon généreux lorsque j’ai coupé la bande taillée avec une coupe à 90 degrés.

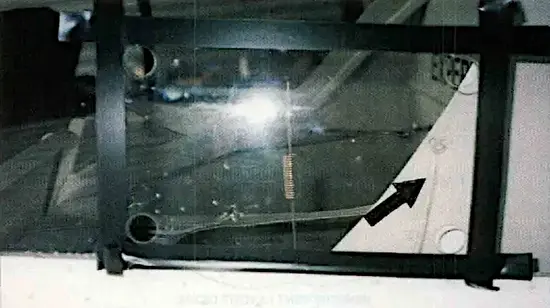

Cela a évidemment créé un point de contrainte classique. Eh bien, le prochain geste stupide a été d’essayer de manipuler cette verrière lourde et flasque tout seul. Rappelez-vous, j’avais mentionné que l’atelier était froid et, évidemment, je n’aurais pas dû m’occuper de la verrière. Quoi qu’il en soit, en levant un coin pour la retourner sur l’établi, je l’ai fait fléchir plus que prévu et j’ai entendu un horrible c-c-crac ! Une fissure est apparue, sans avertissement, au point où j’avais entaillé la bride de base. La fissure a remonté tout droit sur environ 6″. Oh non… pas moi ! Oh si, ça m’est arrivé… malgré tout ce que j’ai écrit et prêché sur le sujet du travail et de la manipulation des pare-brises et verrières en plexiglas.

Naturellement, tout ce à quoi je pouvais penser était d’essayer de « percer un trou d’arrêt ». Je l’ai fait fiévreusement avec un foret de 1/8″, mais dans ma précipitation, je n’ai pas remarqué que je n’avais pas percé le trou exactement à l’extrémité de la fissure. Vous l’aurez deviné, la fissure s’est rapidement étendue de 3/4″ supplémentaires avant qu’un second trou d’arrêt ne fasse son effet.

Cette fois, j’ai utilisé une loupe pour m’assurer de percer le trou exactement à l’extrémité de la fissure. Cela a, heureusement, stoppé sa progression. Malgré un cœur lourd et beaucoup d’embarras, j’ai finalement terminé une très belle installation de verrière (à l’exception de cette vilaine fissure).

Il est peu réconfortant de savoir que d’autres constructeurs volent avec des verrières fissurées. Habituellement, leurs fissures sont petites et situées autour du cadre de la verrière. Cependant, ma fissure verticale de 6″ semblait plus grande et plus visible que toutes celles que j’avais vues.

Je suppose que tous ces constructeurs ont envisagé plusieurs options douloureuses et des plans farfelus pour cacher ou tenter de cacher la fissure. Moi aussi, sans aucune bonne solution pour dissimuler mon embarras. La solution la plus courante, apparemment, est de coller un autocollant décoratif ou un emblème de l’EAA dessus.

Malheureusement, la plupart des fissures se trouvent à un endroit où une telle réparation, bien que mieux que rien, reste trop évidente.

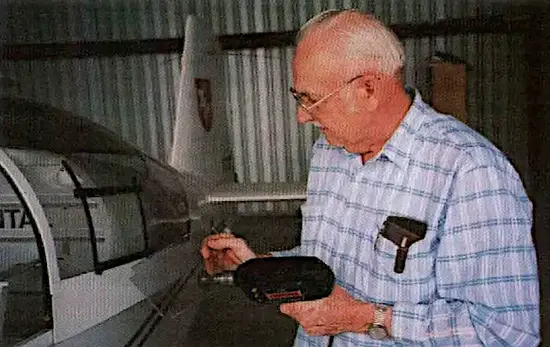

Eh bien, j’ai volé avec ce RV-6A et sa verrière fissurée pendant trois ans, et la fissure n’est pas plus grande qu’au moment de son apparition. Non, je n’ai fait aucune tentative pour la cacher ou la dissimuler. Avec le temps, à mes yeux, cette fissure devenait de plus en plus choquante. En plus d’être disgracieuse, devinez ce qui arrive à la valeur d’un avion par ailleurs agréable avec une verrière fissurée ?

Eh bien, j’ai volé avec ce RV-6A et sa verrière fissurée pendant trois ans, et la fissure n’est pas plus grande qu’au moment de son apparition. Non, je n’ai fait aucune tentative pour la cacher ou la dissimuler. Avec le temps, à mes yeux, cette fissure devenait de plus en plus choquante. En plus d’être disgracieuse, devinez ce qui arrive à la valeur d’un avion par ailleurs agréable avec une verrière fissurée ?

Eh bien, j’ai finalement décidé d’agir. Non, je n’allais pas remplacer la verrière… pas moi, ce radin. Heureusement pour moi, l’emplacement était tel que je pouvais découper la fissure gênante et la remplacer par une jolie fenêtre d’aération… exactement comme celles que l’on trouve sur de nombreux avions certifiés sophistiqués.

Voici comment je m’y suis pris.

RÉALISATION DU TRACÉ DE LA FENÊTRE

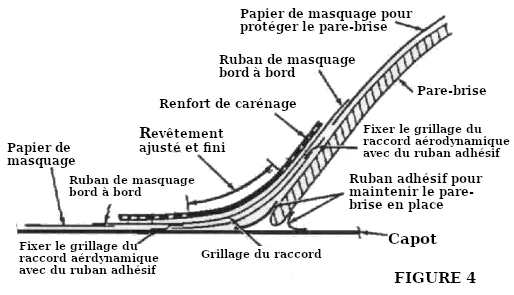

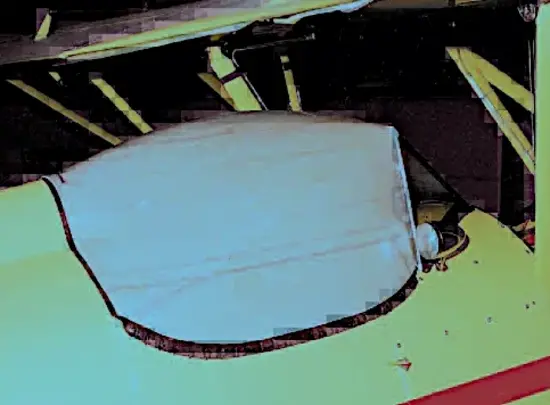

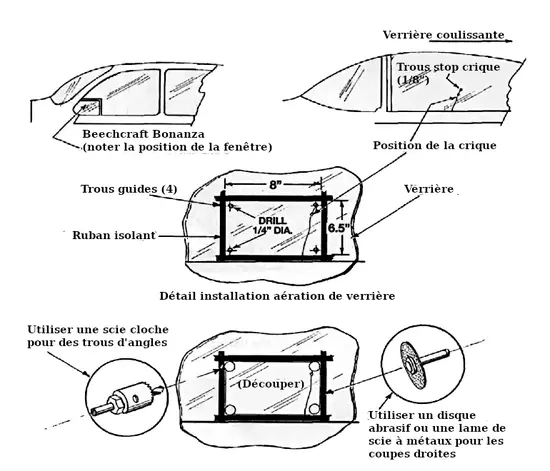

Évidemment, les dimensions de ma fenêtre d’aération devaient inclure toute la zone contenant la fissure. Cela signifiait que ma fenêtre d’aération devait mesurer environ 7″x8″, avec un rayon généreux à chaque coin.

Pour m’assurer que le tracé serait fonctionnel et utile en vol, j’ai placé l’ouverture le plus en avant possible. Ensuite, j’ai délimité les dimensions proposées de la fenêtre d’aération avec du ruban électrique noir. Après quelques vols, j’étais convaincu que la taille et la forme retenues seraient pratiques et assez efficaces. L’étape suivante consistait à découper cette énorme ouverture dans ma verrière.

Anxiéte,anxiété… si je faisais encore une erreur, cela me coûterait 500 $ supplémentaires pour remplacer l’ensemble de l’installation de la verrière.

LE RISQUE DE PERCER DES TROUS DANS L’ACRYLIQUE

Ma plus grande inquiétude lors de toute installation de verrière est le perçage de trous dans le plexiglas. Percer des trous pour cette modification n’était pas moins préoccupant. Je me suis rappelé de ne pas prendre le risque d’utiliser un foret métallique à grande vitesse standard ou un foret pour bois, en raison de leur tendance incontrôlable à s’enfoncer ou à accrocher.

Lorsque cela se produit, l’arrière du trou sera, au minimum, éclaté. Au pire, de petites fissures apparaîtront autour des bords du trou percé. Bien sûr, si le foret accroche vraiment et se déplace de manière incontrôlable, il pourrait provoquer une grande fissure dans le plastique.

Il est donc important d’utiliser un foret qui a été modifié de manière à ce que le tranchant soit aiguisé et aplati. Lorsqu’un foret est affûté de cette manière, il perce un trou propre dans le plexiglas sans tendance à s’enfoncer ou à percer brutalement, laissant un trou marqué par des bords éclatés. Après avoir aiguisé votre foret comme suggéré, essayez-le sur un morceau de plexiglas de récupération pour vérifier son efficacité.

En règle générale, tout trou dans le plexiglas destiné à recevoir un élément de fixation (vis ou rivet pop) doit être percé légèrement surdimensionné. Cela permet de tenir compte de l’expansion et de la contraction bien connues des acyliques.

Un élément de fixation de 1/8″ doit s’insérer librement dans son trou avant la pose du rivet pop souple. J’ai utilisé des rivets AACQ 4-4.

De même, un trou pour une vis 8-32 doit être percé surdimensionné avec un foret de 3/16″. Faites attention à ne pas trop serrer ces vis ajustées librement… un serrage léger suffit. Un serrage excessif provoquera sûrement des criques autour des trous percés.

DÉCOUPE D’UNE GRANDE OUVERTURE

Une méthode sûre consiste à percer d’abord un trou pilote de 1/4″ dans chaque coin de la découpe prévue. J’ai veillé à ce que le tranchant du foret soit bien aplati avant de percer ces quatre premiers trous pour éviter qu’il ne s’enfonce trop.

Ensuite, j’ai utilisé une scie-cloche de 3/4″ pour découper les grands trous d’angle pour l’ouverture de la fenêtre d’aération. Ces grands trous ont été percés à moitié depuis l’extérieur, puis terminés depuis le côté opposé.

Les lignes droites de la découpe ont été réalisées à l’aide d’un petit disque abrasif 3″ x 1/32″ monté dans une perceuse. J’ai dû être extrêmement prudent pour ne pas laisser le disque couper trop loin ou sortir accidentellement de la ligne de coupe. Ce risque est important ! Utiliser une lame de scie à métaux à main est plus lent mais plus sûr.

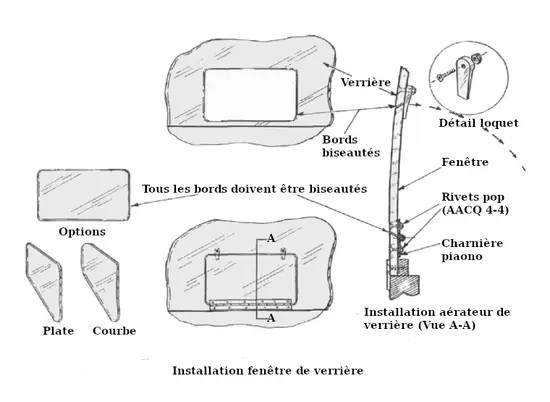

Ensuite, les bords de l’ouverture dans la verrière ont été chanfreinés et poncés afin d’obtenir un ajustement précis et lisse pour les bords également chanfreinés de la future fenêtre en plexiglas.

Après un bon ajustement, j’ai fixé la moitié inférieure de la charnière piano à la verrière à l’aide de rivets souples (AACQ 4-4).

Accessoirement, ma verrière présente une légère courbure dans la zone où se trouve la fenêtre d’aération. Une pièce plate de plexiglas ne s’ajusterait donc pas parfaitement, bien que cela aurait été acceptable. Pour obtenir un meilleur ajustement et contour, j’ai chauffé une pièce plate de plexiglas au four (350 °F, pendant environ 5 minutes) jusqu’à ce qu’elle devienne souple et flexible. J’ai ensuite retiré la pièce du four à l’aide de maniques et pressé le plastique sur une pièce de métal légèrement courbée pendant quelques minutes, le temps qu’il refroidisse.

Ne posez pas le plexiglas directement sur la grille du four pendant le chauffage, car il pourrait en conserver l’empreinte. Posez-le plutôt sur une planche de contreplaqué ou une petite plaque de métal pendant qu’il chauffe.

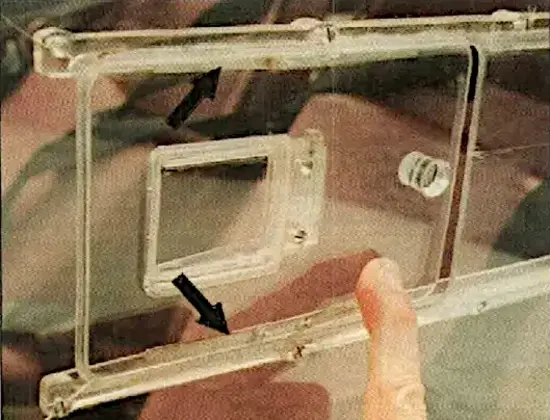

Ensuite, la moitié supérieure de la charnière piano a été ajustée et rivetée à la fenêtre d’aération pour compléter l’installation. Quelques détails utiles de l’installation peuvent être observés dans le dessin accompagnant le texte. Remarquez que deux loquets en plastique à rotation sont installés pour maintenir la fenêtre d’aération dans sa position normalement fermée. Ceux-ci seront remplacés ultérieurement par deux petites languettes pivotantes en plastique transparent.

Si l’ajustement de votre fenêtre est moins que parfait, je suggère d’essayer de poser une bande de ruban isolant le long des bords chanfreinés et de découper l’excédent avec une lame de rasoir bien affûtée. Peut-être qu’un léger cordon de mastic pour baignoire pourrait également servir, ou mieux encore, pour empêcher totalement toute infiltration de bruit du vent.

Une fine couche de mastic ne doit pas immobiliser la fenêtre d’aération si vous souhaitez l’ouvrir… mais vous feriez mieux de vérifier cela vous-même avant de l’essayer en vol.

Je n’ai plus de verrière fissurée. Non seulement cela, mais mon RV-6A possède maintenant une fenêtre d’aération de classe Bonanza qui fonctionne très bien, merci.