Faire connaissance avec la fibre de verre

FAIRE CONNAISSANCE AVEC LA FIBRE DE VERRE

Il doit y avoir autant de façons de travailler la fibre de verre qu’il y a de constructeurs. Néanmoins, une chose est certaine : quelle que soit la méthode utilisée, ou la qualité du résultat final, l’entreprise reste à coup sûr une opération salissante. Toutefois, ne vous laissez pas intimider par le désordre inhérent ou par un manque d’expérience avec la fibre de verre.

N’importe qui peut réaliser un capot moteur ou un carénage fonctionnel en fibre de verre s’il est prêt à y consacrer du travail. D’ailleurs, quelle que soit l’incertitude que vous puissiez ressentir au départ, vous pouvez être assuré que vous développerez assez rapidement le coup de main pour travailler la fibre de verre.

Quiconque prévoit de travailler la fibre de verre pour la première fois voudra certainement étudier très attentivement les instructions (si tant est qu’il en existe). Le procédé de fabrication de composants en fibre de verre n’est pas compliqué mais il doit être soigneusement contrôlé.

Si, par exemple, vous devez acheter votre résine polyester et votre durcisseur dans un magasin nautique local, ne soyez pas surpris s’ils dépoussièrent un vieux récipient en plastique, le remplissent à partir d’un grand fût de 55 gallons et vous le remettent sans aucune instruction d’utilisation. Si tel est le cas, il serait judicieux de demander dans quelles proportions le durcisseur ou le catalyseur doit être mélangé pour ce type de résine. Mais préparez-vous à entendre une « recette » du genre de celles qu’un sergent d’ordinaire de l’armée pourrait transmettre. Vous savez… « Voyons… pour un gallon de résine, utilisez à peu près tout ce petit godet de durcisseur ». À partir d’indications de ce genre, il peut être difficile de déterminer une quantité exacte de durcisseur pour un petit lot de résine autrement que par essais et erreurs.

En l’absence de toute autre formule, je suggérerais que, comme point de départ pour le mélange de petites quantités de résine, vous utilisiez 8 gouttes de durcisseur pour chaque once de résine. Parfois ce sera trop, parfois trop peu ; ajustez donc ce rapport en fonction des températures de travail. Savoir quelle quantité de durcisseur utiliser est essentiel pour travailler la fibre de verre avec succès. Mais voici une expérience que vous devrez acquérir par vous-même… tout simplement parce que, si ce genre de chose est nouveau pour vous, vous aurez du mal à croire qu’un nombre aussi réduit de gouttes de catalyseur puisse réellement déclencher la prise.

Lors de l’achat de résine polyester, assurez-vous d’acheter le type dont vous avez besoin, car il en existe deux types de base. L’un est un type de collage ou de stratification utilisé pour obtenir une bonne adhérence sur une surface en bois, par exemple. Ce type (sans cire) durcit en laissant une surface poisseuse. Il ne durcit pas en surface dure et ne peut pas être poncé sans encrasser le papier abrasif dès le premier passage. Pour obtenir une surface bien dure après durcissement, vous avez besoin d’une résine de finition (avec cire). Celle-ci peut être poncée. Si vous utilisez la résine de collage ou de stratification, vous devrez la recouvrir d’une couche finale de résine de finition.

En plus d’étudier les instructions dont vous pourriez disposer, je recommanderais également une lecture attentive du très bon article de Jim Carter dans l’EAA Designee Review, 42 AVRIL 1973, Volume I, intitulé « Plastic In Aircraft Construction ». Si vous ne possédez pas ce manuel, il peut être acheté auprès du siège de l’EAA. Non seulement Jim y traite de principes fondamentaux essentiels et peu connus, mais il aborde aussi les spécificités de divers plastiques avec lesquels il a expérimenté.

Vous pouvez toujours économiser du temps et de l’argent en travaillant selon des lignes directrices éprouvées. Dans cet esprit, certaines des plus importantes sont résumées ci-dessous sous forme de règles pour votre commodité :

Règle numéro un : pesez toujours la quantité de résine (une balance domestique convient) puis ajoutez la quantité exacte de durcisseur correspondant à la quantité à mélanger. Ne devinez pas !

La règle est assez simple, mais quelques commentaires peuvent être utiles. Tout d’abord, n’oubliez pas de « tarer » votre balance lorsque vous y placez le récipient vide. Deuxièmement, il faut comprendre que la température a une grande influence sur le comportement de la résine et sur la rapidité de son durcissement.

Si la température dépasse largement 75 à 85 °F, vous vous sentirez pressé. À des températures plus élevées, vous connaîtrez un durcissement trop rapide et peut-être même des doigts brûlants en essayant de tenir un récipient de résine devenue incontrôlable par une prise trop rapide. Lorsque la température atteint 90 °F et plus, trouvez autre chose à faire. À l’inverse, lorsque la température est basse, disons 65 °F et en dessous, le produit devient très imprévisible et n’est absolument pas pressé de durcir. Parfois, le résultat net est une surface collante et poisseuse pendant une période prolongée. En parlant de façon approximative, en prenant une température de 70 °F comme référence, il faudra deux fois plus de catalyseur ou de durcisseur à 40 °F et seulement la moitié à une température de 90 °F. Notez donc vos rapports testés, températures et temps de travail sur un bout de papier et épinglez-le dans votre zone de travail afin de ne pas les oublier.

Vous remarquerez que la règle indique « … la quantité exacte de durcisseur ». Si vous ajoutez quelques gouttes supplémentaires « pour faire bonne mesure », vous risquez de regretter d’avoir gaspillé la portion inutilisée de résine qui durcit avant que vous ne puissiez l’employer. Certaines résines commencent à prendre une teinte verdâtre lorsque le processus de durcissement approche de l’état de gélification… et lorsque cela se produit, mon ami, il ne vous reste que quelques minutes avant que même le pinceau ne se retrouve immobilisé dans la résine gélifiée (légère exagération). Quoi qu’il en soit, il est judicieux de disposer d’un stock abondant de récipients et de pinceaux bon marché destinés au remplacement.

Tout aussi important que la mesure exacte de la résine et du durcisseur est le mélange soigneux des deux composants. Remuez le mélange pendant au moins une minute complète. Après tout, lorsque vous réalisez que les quelques gouttes de durcisseur doivent être parfaitement diffusées dans la résine, il est facile de comprendre l’importance d’un mélange correct. Soyez prévenu… un mélange insuffisant peut entraîner un durcissement irrégulier de la résine.

Règle numéro deux : ayez tout prêt ! Tout !

Le tissu de verre doit être prédécoupé aux dimensions voulues en prévoyant une marge généreuse pour les défauts d’alignement. Soyez prudent : le tissu, s’il est tiré ou étiré dans une direction, se rétrécit proportionnellement. La structure à recouvrir doit être propre et dépoussiérée… le pinceau ou le rouleau de la bonne taille à portée de main… une grande quantité de chiffons d’essuyage ou d’essuie-tout… et, pour rattraper les dégâts, au moins un gallon d’acétone ou de diluant cellulosique pour le nettoyage. Une horloge placée stratégiquement pour vous chronométrer serait rassurante. Vous ne disposerez que d’environ 30 minutes de temps de travail. C’est pourquoi il est si important d’être absolument prêt. Si la résine commence à prendre avant que vous ne l’ayez entièrement utilisée… dites adieu au récipient, au pinceau et à la résine restante. Rien n’arrêtera le processus de durcissement et rien ne dissoudra la résine durcie.

Règle numéro trois : ignorez toutes les distractions et interruptions…

en particulier les appels téléphoniques. Vos 30 minutes de temps de travail fileront sans que vous vous en rendiez compte.

Règle numéro quatre : ne travaillez pas en plein soleil.

Les surfaces chaudes de la structure en cours de travail, combinées à des températures élevées (au-delà de 90 °F), réduisent fortement les chances de faire un travail correct.

Règle numéro cinq : évitez de travailler pendant les périodes de forte humidité.

Cela affecte le durcissement de manière imprévisible. Quand l’humidité est-elle élevée ? Quand vous êtes mal à l’aise à cause de la chaleur, en général.

Règle numéro six : La résine n’est pas comme de la peinture.

Appliquez-la généreusement avec un pinceau bien chargé et laissez-la s’étaler sans trop brosser. Continuer à brosser la résine après qu’elle a perdu sa capacité à s’écouler librement ne fera qu’aggraver le désordre et perturber le processus de gélification.

Règle numéro sept : n’utilisez jamais de résine polyester sur de la résine époxy.

Elle n’adhérera pas et ne tiendra pas bien à l’usage. Vous pouvez toutefois utiliser de l’époxy sur du polyester. En fait, vous pouvez utiliser l’époxy sur presque n’importe quoi, car l’époxy colle comme une sangsue (explication informative). Bien sûr, elle ne collera pas sur une surface cireuse ou huileuse… mais tout le monde le sait (?). N’appliquez jamais de couches supplémentaires de résine polyester sur une surface polyester déjà durcie… sans un ponçage approfondi préalable.

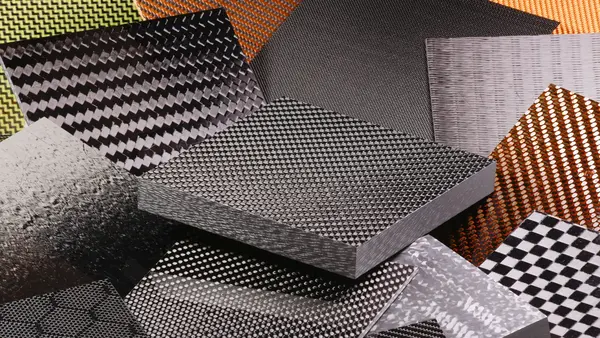

Règle numéro huit : dans la plupart des cas, trois couches de tissu suffisent.

Cela est particulièrement vrai si une couche supplémentaire ou plus est appliquée localement aux points nécessitant un renforcement.

Règle numéro neuf : n’utilisez pas de vieille résine qui a épaissi.

Elle aura de très mauvaises qualités de pénétration et d’adhérence.

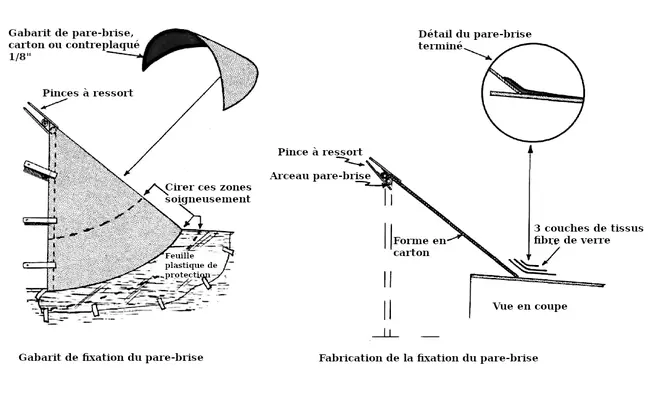

MOULES, FORMES, GABARITS ET AUTRES

Il existe deux méthodes courantes pour fabriquer des pièces en fibre de verre. Curieusement, toutes deux nécessitent la construction du même type de forme comme base. Ainsi, que vous ayez l’intention de stratifier la fibre de verre sur un moule mâle ou de la former dans un moule femelle, il n’y a pas d’échappatoire. Vous devrez déterminer la meilleure façon de construire des moules ou formes simples pour réaliser les carénages, capots moteur et autres pièces en fibre de verre dont vous aurez besoin.

Le moule femelle.

La première étape consiste à construire le moule original sculpté, la forme, le modèle, le noyau, comme vous voudrez l’appeler. Sur ce moule (fortement ciré), on construit une coque en plâtre ou en fibre de verre (moule femelle) d’une épaisseur suffisante pour conserver sa forme de manière rigide après son retrait du modèle ou noyau principal. Ce moule femelle est ensuite lissé et poncé à un très haut degré de perfection, car il servira à former toutes les copies souhaitées de la pièce en fibre de verre. Le moule ou noyau original est généralement jeté après la réalisation du moule femelle. Les moules femelles sont utilisés par les professionnels de la fibre de verre et par ceux qui ont l’intention de fabriquer de nombreux composants identiques. Bien que cette technique exige beaucoup de travail et de dépenses pour préparer le moule femelle, les pièces peuvent ensuite être stratifiées à l’intérieur du moule et produites avec un minimum d’effort et très peu de travail de finition.

Le moule mâle.

Il s’agit du concept du moule unique. Ici, le moule original est utilisé comme noyau mâle et les couches de fibre de verre sont formées directement par-dessus. C’est la méthode la plus économique. Elle exige toutefois un bon coup d’œil et des mains expertes, car un façonnage et un lissage importants sont nécessaires pour finir chaque pièce réalisée sur un moule mâle. Pour cette raison, la méthode du moule mâle est généralement utilisée pour une réalisation unique. En réalité, à moins que vous n’ayez l’intention d’en faire un métier, quelle différence cela fait-il pour vous de passer du temps à obtenir une belle finition dans un moule femelle ou sur la surface stratifiée de la pièce en fibre de verre que vous comptez utiliser ? La quantité initiale de travail nécessaire pour une seule pièce sera probablement identique dans les deux cas. En ne construisant pas de moule femelle, vous pouvez toutefois économiser suffisamment pour acheter un bel instrument pour votre tableau de bord.

CONSTRUCTION DES FORMES ET DES MOULES

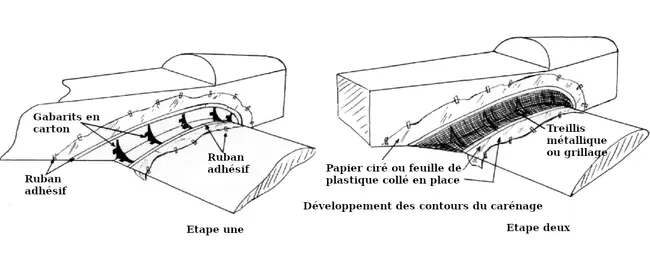

À peu près tout membre de l’EAA sait quelque chose sur la construction d’un moule pour un capot moteur en fibre de verre. Il sait que le moteur doit être enveloppé de chiffons et de treillis métallique (ou de fil de grillage) afin de former une base grossière pour le plâtre qui suit. Ce qui est difficile de montrer sur les photos que vous voyez dans Sport Aviation, c’est l’incroyable désordre généré et l’énorme quantité de travail nécessaire pour façonner et lisser la forme en plâtre. Naturellement, tout le monde continue à chercher une manière simple de faire le travail.

Cependant, comme d’habitude, toutes les méthodes ne conviennent pas à tous les constructeurs, et chacun tend à choisir celle qu’il estime la plus facile pour lui. Voici quelques approches couramment utilisées par d’autres.

MOULES ET FORMES EN STYROFOAM

Il est très facile de réaliser de belles formes en utilisant le Styrofoam (ou un des autres produits en mousse expansée) car ils se façonnent et se poncent facilement. Ils sont également légers et faciles à manipuler. Malheureusement, la résine polyester attaque le Styrofoam comme de l’eau à travers du sucre. En raison de cette caractéristique, les constructeurs font généralement une des deux solutions suivantes :

- Ils utilisent des résines époxy pour la stratification, car l’époxy n’a aucun effet sur la mousse.

- l’autre précaution souvent adoptée consiste à protéger le moule en Styrofoam par une fine couche de plâtre ou un autre revêtement similaire compatible avec la mousse.

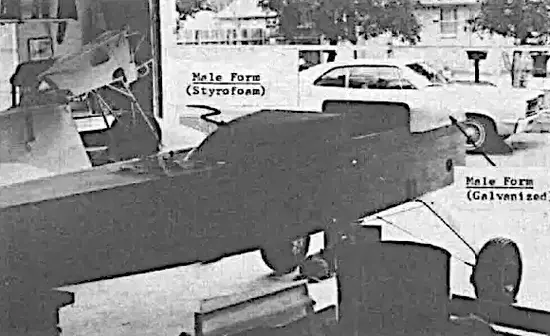

Lorsque vous construisez votre forme en mousse, n’oubliez pas de la réaliser légèrement plus petite que les dimensions finales afin de pouvoir y ajouter une couche protectrice de plâtre. (Photo 1)

Comme la mousse est assez légère, certains constructeurs laissent la forme en Styrofoam en place après le durcissement de la fibre de verre et lui permettent de devenir une partie de la structure. Bien entendu, cela ne se fait pas pour les capots moteur, mais c’est le cas pour les saumons d’aile et certains autres carénages. Il n’y a rien de mal à cela, mais cela ajoute du poids à l’avion. À y bien réfléchir, l’utilisation de la mousse comme base permanente peut vous permettre d’utiliser moins de couches de tissu, ce qui compenserait une partie du poids. (Photo 1)

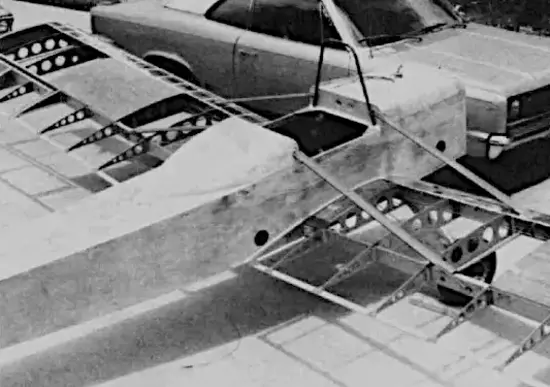

FORMES MÉTALLIQUES

Le tissu de fibre de verre peut être formé sur des formes métalliques simples (en aluminium ou en tôle galvanisée) spécialement construites ou éventuellement fixées en place sur l’aéronef. Un tel montage sert de moule mâle ; souvenez-vous toutefois qu’après durcissement, il devra être fini à la main par ponçage soigneux des surfaces. (Un exemple de cette approche est visible sur les photos 1 et 2.)

Comme pour toutes les formes et tous les moules en fibre de verre, un cirage abondant de la forme est nécessaire pour assurer un démoulage facile de la pièce terminée. Même une cire domestique pour sols convient pour des formes simples. Ne polissez pas et ne frottez pas la cire après l’application, car vous en enlèveriez la plus grande partie.

Partout où la fibre de verre doit être stratifiée directement en place sur l’avion, protégez la structure de la cire et de la résine à l’aide de ruban de masquage et de papier ou de film plastique. Si vous mettez de la cire sur la structure, la peinture n’y adhérera plus par la suite et cela risque de vous faire dire des choses peu élégantes !

FORMES OU MODÈLES EN BOIS

Les formes en bois constituent une excellente base pour la réalisation de pièces en fibre de verre. Tout bois tendre, comme le pin blanc, se sculpte et se façonne facilement. Même une forme pour un élément aussi volumineux que des carénages de roues peut être sculptée à partir de couches laminées. Les anciens maquettistes navals connaissent bien cette technique, utilisée pour constituer un bloc de bois suffisamment grand pour sculpter une coque.

FORMES ET MOULES EN PLÂTRE

Les formes en plâtre restent le meilleur choix pour les grandes pièces telles que les capots moteur. La réussite d’une forme en plâtre repose sur la construction précise de la base en bois et en treillis métallique.

Il est recommandé de réaliser votre moule en plâtre directement sur l’avion afin qu’il n’y ait aucune erreur de forme, de contour ou de pente du capot. Vous devez néanmoins concevoir l’installation de manière à pouvoir couper le noyau en plâtre en deux et le retirer de l’avion pour la stratification effective de la fibre de verre.

Faites toujours en sorte que le moule puisse être retiré de l’avion, à moins que le fuselage ne soit léger et facile à retourner avec le moule en place. L’avant du moule est généralement constitué d’un disque en contreplaqué fixé sur la flasque de l’hélice, garantissant un alignement et un positionnement exacts, en particulier si un cône (spinner) d’hélice est prévu. Décidez à l’avance de la taille et de la forme du cône que vous comptez installer, car cela influencera la forme de base de votre capot moteur.

La réalisation d’un noyau en plâtre est une opération salissante. Cette poussière blanche issue du ponçage et de la mise en forme se répandra dans tout l’atelier, la voiture et la maison. Ceux qui ont déjà pratiqué conseillent de faire des offrandes de paix appropriées à votre épouse avant de commencer… pas après.

Vous économiserez du temps et de l’argent si vous façonnez votre armature en grillage de manière à ce qu’elle arrive à environ un pouce du profil final. Il est important que la couche de plâtre reste relativement mince afin de maintenir le poids du moule dans des limites acceptables. Ce fichu matériau est vraiment très lourd et encombrant lorsqu’il est utilisé pour un moule de capot de grande taille.

Le plâtre est également assez délicat à travailler. Lorsqu’il sèche (et il sèche vite), il peut former des zones très dures qui résistent au ponçage, au limage, au raclage ou au rabotage classiques. Une fois mélangé à l’eau, le plâtre semble toujours trop épais ou trop liquide, jusqu’à ce que vous développiez, avec l’expérience, l’instinct du bon mélange. Comme il prend rapidement, il ne faut pas en préparer de trop grandes quantités à la fois, ni chipoter trop longtemps au même endroit.

La pâte de plâtre s’applique de préférence à mains nues, directement sur la forme, puis s’étale et se dégrossit à l’aide d’une petite règle ou d’un tasseau court. Utilisez des baguettes longues et fines pour contrôler les courbes et les dimensions au fur et à mesure. Il pourra être nécessaire d’ajouter du plâtre pour recharger les zones creuses après le séchage de la première couche. Dans ce cas, humidifiez d’abord la surface à reprendre ; un léger griffage améliore aussi l’adhérence.

Pour façonner le plâtre, vous essayerez probablement tous les outils tranchants de l’atelier : lames, grattoirs, limes, rabots, râpes… À certains moments tout semble fonctionner, à d’autres rien ne marche vraiment, du moins, c’est mon expérience. Prenez soin de vos outils après chaque séance de travail (pulvérisez-les avec du WD-40 ou un inhibiteur de rouille). Les outils en acier rouillent très vite à cause des résidus de plâtre.

La stratification de la fibre de verre sur un moule en plâtre est difficile si celui-ci est fixé à l’avion. Il est presque indispensable de retourner la forme à l’envers à un moment ou à un autre du travail… la fibre de verre ne se pose pas très bien en travaillant la tête en bas. Faire pivoter un gros moule avec un avion accroché dessus n’est pas chose facile et comporte un risque sérieux de dommages. Il est donc préférable, lors de la fabrication du moule en plâtre, de prévoir qu’il puisse être facilement démonté de la structure. Installez-le sur un support d’atelier, côté pare-feu vers le bas, et vous pourrez alors travailler toutes les zones du capot avec une relative facilité.

Le plâtre de Paris, vendu en petites quantités dans les magasins d’art ou les négoces de matériaux, coûte environ 35 cents la livre ; un récipient de 5 livres dépasse le dollar. Si vous comptez aller jusqu’au bout avec le plâtre, il vous faudra un sac entier… alors pourquoi l’acheter par petites quantités ? Un sac de 100 livres ne coûte qu’environ 6 dollars. Vous en utiliserez probablement la majeure partie avant d’avoir terminé toutes vos pièces en fibre de verre.

DURHAM’S ROCK HARD WATER PUTTY

Encore meilleur que le plâtre pour la fabrication de petites pièces est un matériau appelé Durham’s Water Putty. C’est une poudre couleur crème, similaire au plâtre de Paris, mais qui, une fois durcie, se comporte davantage comme un bois tendre à grain fin. (Elle se mélange elle aussi à l’eau.) Le matériau durcit en donnant une surface agréable, d’aspect bois, et se ponce très bien, mais il est plus cher. Le fabricant le décrit comme « un matériau de réparation plastique sous forme de poudre ». C’est un produit que les constructeurs auraient intérêt à expérimenter.

Ce mastic est vendu en boîtes de 4 livres pour environ 1,88 $, ce qui le rend nettement plus coûteux que le plâtre acheté en vrac. Je ne sais pas s’il existe en conditionnements plus importants à moindre coût. C’est réellement un excellent matériau pour fabriquer des formes destinées à de petits carénages en fibre de verre. Il convient aussi très bien comme couche protectrice sur des formes en Styrofoam, car une très faible épaisseur suffit et il n’est pas attaqué par les résines polyester.

AVANT D’ACHETER…

Face aux séances longues, pénibles et salissantes qu’impose la fabrication d’un capot moteur, il n’est pas étonnant que certains constructeurs cherchent une échappatoire. L’idée la plus évidente : acheter un capot et des carénages de roues tout faits. C’est une excellente solution pour ceux qui construisent un modèle bien connu, à condition que le produit disponible convienne au dessin et au goût personnel. En général, le prix est raisonnable et guère supérieur à ce qu’un constructeur peu expérimenté dépenserait en matériaux bruts, en moules et en heures perdues dans un chaos indescriptible. Après tout, fabriquer soi-même ses capots en fibre de verre n’a qu’un seul avantage : développer la maîtrise de soi… et qui en a vraiment besoin ?

Un mot de prudence pour ceux qui envisagent d’acheter un capot ou toute autre pièce en fibre de verre prête à l’emploi. À moins de vous fournir auprès d’un fabricant établi et expérimenté dans le domaine de la construction amateur, soyez vigilant. Certains capots proposés à la vente sont réalisés par des constructeurs amateurs comme vous, qui ont choisi de fabriquer un moule femelle coûteux pour leur propre projet, puis tentent de vendre des copies afin de récupérer une partie des frais. Beaucoup de ces capots sont très corrects, mais certains sont beaucoup trop lourds. D’autres manquent de la surface parfaitement lisse et des lignes harmonieuses qu’un artisan soigneux n’obtient qu’au prix d’un long travail passionné. Sachez ce que vous achetez. N’excluez surtout pas la possibilité de devoir modifier un capot acheté pour l’adapter correctement à votre avion.

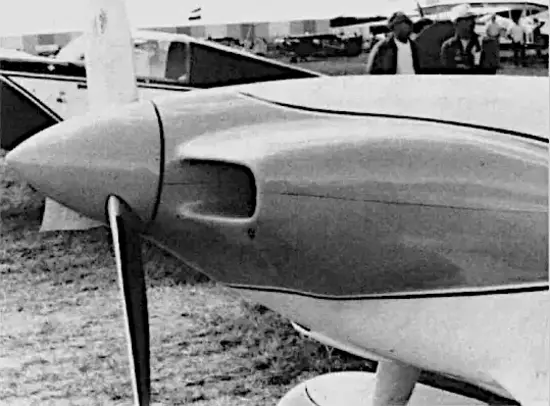

Les défauts d’un capot en fibre de verre sont particulièrement visibles lorsque le soleil éclaire sa surface tôt le matin ou en fin d’après-midi. À l’inverse, ce même soleil met en valeur la perfection du travail, comme on peut le constater sur les photos 4 et 5.

Réalisation d’un moule mâle pour un fuselage composite par Mike Arnold