L’entoilage tissu des avions

L’ENTOILAGE TISSU DES AVIONS

Ce document est le chapitre 3 – Aircraft Fabric Covering du Aviation Maintenance Technician Handbook – Airframe – (FAA-H-8083-31B) – publié par la FAA. Ce document, dans sa totalité, ainsi que de nombreux autres, est disponible (en anglais) sur le site de la FAA

Les avions à revêtement en tissu jouent un rôle important dans l’histoire de l’aviation. Le célèbre Wright Flyer utilisait une structure en bois recouverte de tissu dans sa conception et le revêtement en tissu a continué à être utilisé par de nombreux concepteurs et constructeurs d’avions au cours des premières décennies de la production aéronautique. L’utilisation d’un revêtement en tissu sur un aéronef offre un avantage principal : la légèreté. En revanche, les revêtements en tissu présentent deux inconvénients : l’inflammabilité et le manque de durabilité.

Les tissus organiques finement tissés, tels que le lin irlandais et le coton, étaient les premiers utilisés pour recouvrir les cellules d’avions, mais leur tendance à se relâcher exposait la structure de l’avion aux intempéries. Pour pallier ce problème, les constructeurs ont commencé à enduire les tissus d’huiles et de vernis. En 1916, un mélange de cellulose dissoute dans l’acide nitrique, appelé nitrate dope (*), a été utilisé comme revêtement pour tissu d’avion. Le nitrate dope protégeait le tissu, y adhérait bien et le tendait sur la cellule. Il donnait également au tissu un fini lisse et durable une fois sec. Le principal inconvénient du nitrate dope était son extrême inflammabilité.

Pour résoudre ce problème, les concepteurs d’avions ont testé une préparation de cellulose dissoute dans l’acide butyrique, appelée butyrate dope. Ce mélange protégeait le tissu de la saleté et de l’humidité, mais n’adhérait pas aussi bien que le nitrate dope. Finalement, un système combinant les deux types de dope a été développé : d’abord, le tissu était enduit de nitrate dope pour ses qualités adhésives et protectrices, puis des couches successives de butyrate dope étaient ajoutées. Comme les couches de butyrate dope réduisaient l’inflammabilité globale du revêtement en tissu, ce système est devenu le traitement standard des tissus d’avion.

Le second problème, le manque de durabilité, provient de la détérioration progressive du tissu exposé aux éléments, ce qui limite sa durée de vie. Bien que le mélange de nitrate et de butyrate dope ait empêché l’infiltration de saleté et d’eau, résolvant partiellement le problème de dégradation, il ne protégeait pas contre la détérioration causée par les rayons ultraviolets (UV) du soleil. Les rayons UV traversaient le dope et dégradaient non seulement le tissu, mais aussi la structure de l’avion en dessous. Les tentatives de peinture sur le tissu enduit ont échoué, car la peinture n’adhérait pas bien au nitrate dope. Finalement, des particules d’aluminium ont été ajoutées aux couches de butyrate. Ce mélange réfléchissait les rayons du soleil, empêchait les UV nocifs de pénétrer le dope et protégeait à la fois le tissu et la structure de l’avion.

Quel que soit le traitement, les tissus organiques ont une durée de vie limitée : un revêtement en coton ou en lin sur un avion utilisé régulièrement ne dure que 5 à 10 ans. De plus, le coton destiné aux aéronefs n’est plus disponible depuis plus de 25 ans. Avec le développement de moteurs plus puissants et de structures d’avion plus aérodynamiques, l’aluminium est devenu le matériau de choix. Son utilisation dans les moteurs, les cellules et les revêtements a révolutionné l’aviation. Comme revêtement, l’aluminium protège la structure des éléments, est durable et n’est pas inflammable.

Bien que les avions en aluminium et composites dominent l’aviation moderne, les progrès dans les revêtements en tissu continuent, car les planeurs, avions construits par des particuliers, avions légers de sport et certains avions certifiés standard ou utilitaires sont encore fabriqués avec des revêtements en tissu. Le processus nitrate/butyrate fonctionne bien, mais ne résout pas le problème de la courte durée de vie des tissus organiques. Ce n’est qu’avec l’introduction du tissu polyester comme revêtement d’avion dans les années 1950 que la limitation de durée de vie des tissus a été résolue.

La transition vers le polyester a présenté des difficultés, car le processus de nitrate et butyrate dope n’est pas aussi adapté au polyester qu’aux tissus organiques. Lors de l’application initiale, les dopes adhéraient bien et protégeaient le tissu, mais en séchant, elles finissaient par se séparer du tissu, c’est-à-dire que le tissu durait plus longtemps que le revêtement.

Finalement, des additifs pour dope ont été développés pour réduire ce problème de séparation. Par exemple, les plastifiants gardent le dope sec flexible et les formules de dope non-tendantes empêchent la séparation du revêtement du tissu. Bien protégé et correctement enduit, le polyester dure indéfiniment et est plus résistant que le coton ou le lin. Aujourd’hui, les revêtements en tissu polyester sont la norme, et l’utilisation du coton et du lin sur les avions certifiés aux États-Unis a cessé. En fait, le coton à fibres longues, utilisé pour fabriquer le tissu aéronautique de qualité A, n’est plus produit dans le pays.

L’entoilage des avions existants avec du tissu est une procédure de maintenance usuelle. Tous les systèmes de revêtement d’avion n’utilisent pas de dope. Les systèmes modernes qui incluent des traitements de tissu sans dope ne montrent aucun signe de détérioration, même après des décennies de service.

Dans ce chapitre, différents types de tissus et systèmes de traitement sont abordés, ainsi que les techniques de base pour le revêtement.

TERMES RELATIFS AUX TISSUS

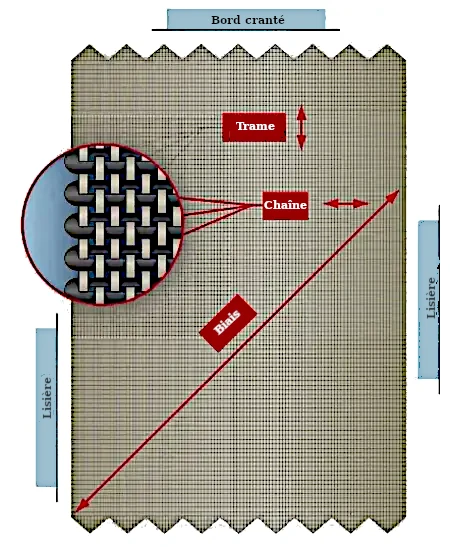

Pour faciliter la discussion sur les revêtements en tissu pour aéronefs, les définitions suivantes sont présentées. La figure 2 illustre certains de ces éléments.

- Chaîne : la direction le long de la longueur du tissu.

- Trame ou tissage : la direction à travers la largeur du tissu.

- Nombre de fils : le nombre de fils par pouce dans la chaîne ou la trame.

- Fil : le nombre de fils constituant un fil principal.

- Biais : une coupe, un pli ou une couture réalisée en diagonale par rapport aux fils de chaîne ou de trame.

- Bord cranté : un bord découpé par machine ou avec des cisailles spéciales en une série continue de V pour éviter l’effilochage.

- Bord de lisière : le bord d’un tissu, ruban ou sangle, tissé pour empêcher l’effilochage.

- Grège : état du tissu polyester à la fin du processus de production avant rétrécissement thermique.

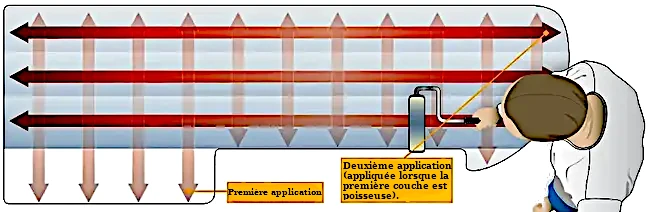

- Couche croisée : application au pinceau ou par pulvérisation où la seconde couche est appliquée à 90° par rapport à la direction de la première couche. Les deux couches ensemble constituent une seule couche croisée. [Figure 3]

ASPECTS LÉGAUX DU RÉVÊTEMENT EN TISSU

Lorsqu’un avion à revêtement en tissu est certifié, le constructeur utilise des matériaux et des techniques approuvés dans le cadre du certificat de type délivré pour cet avion. Les mêmes matériaux et techniques doivent être utilisés par le personnel de maintenance lors du remplacement du tissu de l’avion. Les descriptions de ces matériaux et techniques figurent dans le manuel de service du constructeur. Par exemple, un avion initialement fabriqué avec du tissu en coton ne peut être recouvert qu’avec du coton, sauf si la Federal Aviation Administration (FAA) approuve une exception.

Les exceptions approuvées pour l’utilisation de matériaux ou procédures alternatifs de revêtement en tissu sont courantes. Comme les tissus polyester offrent des avantages de performance, légèreté, durée de vie prolongée, résistance supplémentaire et coût réduit, de nombreux avions anciens initialement fabriqués avec du coton ont reçu une autorisation de modification approuvée et ont été recouverts avec du tissu polyester.

Il existe trois façons d’obtenir l’approbation de la FAA pour recouvrir un aéronef avec des matériaux et procédés autres que ceux pour lesquels il a été initialement certifié.

Travail conforme à un certificat de type supplémentaire (STC) Le STC doit spécifier qu’il concerne le modèle d’avion en question. Il détaille exactement quels matériaux alternatifs doivent être utilisés et quelles procédures doivent être suivies. Toute déviation par rapport aux données du STC rend l’avion non navigable. Le titulaire du STC vend généralement les matériaux et l’autorisation d’utiliser le STC à la personne souhaitant recouvrir l’avion.

Approbation sur le terrain (Field Approval) L’approbation sur le terrain est une autorisation ponctuelle délivrée par le FAA Flight Standards District Office (FSDO), permettant d’utiliser les matériaux et procédés demandés pour remplacer ceux du constructeur d’origine. La demande se fait via le Formulaire FAA 337, accompagnée d’une description détaillée des matériaux et procédés, ainsi que la preuve que l’avion, après modification, respecte ou dépasse les paramètres de performance fixés par le certificat de type original.

Approbation via la fiche technique du certificat de type (TCDS) Un constructeur peut obtenir l’approbation pour un nouveau procédé via le Type Certificate Data Sheet (TCDS). Par exemple, Piper Aircraft Co. a initialement recouvert ses PA-18 en coton, puis a obtenu l’approbation pour utiliser du tissu Dacron. Recouvrir un ancien PA-18 avec du Dacron selon le TCDS constitue une réparation majeure, mais pas une altération, car le titulaire du TCDS dispose de l’approbation en cours pour ce tissu.

L’Advisory Circular (AC) 43.13-1, Acceptable Methods, Techniques, and Practices—Aircraft Inspection and Repair, fournit des pratiques acceptables pour le revêtement des avions en tissu. Elle est une source précieuse d’informations générales et spécifiques sur le tissu et sa réparation, utilisable pour justifier des procédures lors d’une demande d’approbation sur le terrain. La soumission d’un Formulaire FAA 337 ne garantit pas l’approbation ; l’inspecteur FSDO évalue tous les aspects de la procédure et son effet sur l’avion, et des données supplémentaires peuvent être requises.

Le Titre 14 du Code of Federal Regulations (14 CFR) partie 43, Annexe A, indique quelles opérations de maintenance sont considérées comme des réparations majeures ou des altérations majeures. Le recouvrement en tissu est considéré comme une réparation majeure, et le Formulaire FAA 337 doit être rempli chaque fois qu’un avion est recouvert. L’annexe précise également que le remplacement de parties d’une aile, d’une gouverne ou du fuselage non listées dans les spécifications de l’avion constitue une altération majeure. Ainsi, remplacer un tissu en coton par du polyester est une altération majeure, nécessitant un Formulaire FAA 337 correctement approuvé pour être légal.

Le formulaire FAA 337, qui satisfait aux exigences documentaires pour les réparations et altérations majeures de tissu, nécessite la participation d’un mécanicien Airframe and Powerplant (A&P) certifié FAA disposant d’une Inspection Authorization (IA) (**). Le travail peut être effectué par un autre technicien mais sous la supervision de l’IA, qui inspecte la structure et le recouvrement à différentes étapes pour vérifier le respect des spécifications du STC ou de l’approbation sur le terrain. Les signatures de l’IA et de l’inspecteur FSDO sont requises sur le formulaire approuvé, et le carnet de maintenance doit également être signé par le mécanicien A&P certifié FAA. Il est important de contacter le FSDO local avant toute réparation ou altération majeure.

MATÉRIAUX APPROUVÉS

Une variété de matériaux approuvés est utilisée pour le revêtement et la réparation des tissus d’avion. Pour être légalement utilisés, la FAA doit approuver le tissu, les rubans, fils, cordons, colles, dopes, mastics, revêtements, diluants, additifs, fongicides, rajeunisseurs et peintures pour le constructeur, le titulaire du STC ou pour une approbation sur le terrain.

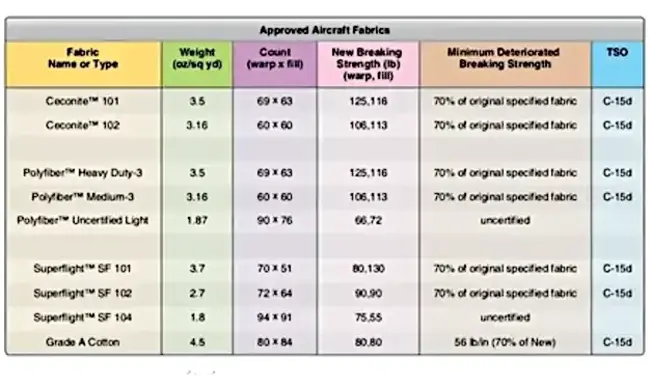

Tissus : Un Technical Standard Order (TSO) est une norme minimale de performance émise par la FAA pour des matériaux, pièces, procédés et équipements utilisés sur les avions civils. Par exemple, le TSO-15d, Aircraft Fabric, Grade A, prescrit les normes minimales que doit respecter un tissu d’avion approuvé. Un tissu respectant ou dépassant le TSO peut être utilisé comme revêtement. Les tissus approuvés pour remplacer le coton Grade A, comme le polyester, doivent satisfaire aux mêmes critères. Le TSO-15d renvoie également à la Society of Automotive Engineers (SAE) Aerospace Material Specification (AMS) 3806D, qui détaille les propriétés requises pour qu’un tissu soit approuvé pour l’aviation. Les tissus plus légers se réfèrent au TSO-C14b, qui fait référence au SAE AMS 3804C.

Lorsqu’une entreprise est approuvée pour fabriquer ou vendre un tissu aéronautique approuvé, elle obtient un Parts Manufacturing Approval (PMA). Actuellement, seuls quelques tissus approuvés sont utilisés pour le revêtement des avions, tels que les polyesters Ceconite™, Stits/Polyfiber™ et Superflite™. Ces entreprises détiennent également l’approbation pour les rubans, cordons, fils et liquides utilisés dans le processus de revêtement. Ces matériaux approuvés, ainsi que les procédures pour les utiliser, constituent les STC pour chaque processus de revêtement spécifique. Seuls les matériaux approuvés peuvent être utilisés ; toute substitution rend l’avion non navigable.

AUTRES MATÉRIAUX DE RÉVÊTEMENT EN TISSU

Ce qui suit constitue une introduction aux matériaux supplémentaires utilisés pour compléter un revêtement en tissu conformément aux instructions du constructeur ou à un STC.

Ruban anti-frottement : Le ruban anti-frottement est utilisé sur les saillies tranchantes, les semelles de nervure, les joints métalliques et d’autres zones afin de fournir une surface plus lisse et d’éviter que le tissu ne se déchire. Il s’agit généralement d’un ruban en tissu autocollant et il est appliqué après que l’avion a été nettoyé, inspecté et apprêté, mais avant l’installation du tissu.

Ruban de renfort : Le ruban de renfort est le plus souvent utilisé sur les semelles de nervure après l’installation du revêtement en tissu pour protéger et renforcer la zone servant à fixer le tissu aux nervures.

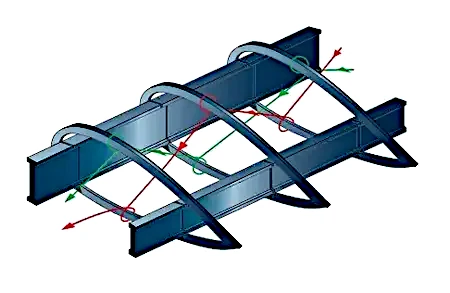

Contreventement des nervures : Le ruban de contreventement des nervures est utilisé sur les nervures d’aile avant l’installation du tissu. Il est appliqué dans le sens de l’envergure et enroulé alternativement autour du capuchon de nervure supérieur puis du capuchon de nervure inférieur, en progressant d’une nervure à l’autre jusqu’à ce que toutes soient contreventées. [Figure 3-5] Le laçage des nervures de cette manière les maintient à leur place et dans le bon alignement pendant le processus de revêtement.

Ruban de surface : Le ruban de surface, fabriqué en polyester et souvent pré-rétréci, est fourni par le titulaire du STC. Ce ruban, également appelé ruban de finition, est appliqué après l’installation du tissu. Il est utilisé sur les coutures, nervures, patchs et bords. Le ruban de surface peut avoir des bords droits ou crantés et existe en différentes largeurs. Pour les surfaces courbes, un ruban coupé en biais est disponible, ce qui permet de le former autour d’un rayon.

Cordon de laçage des nervures (ou de lardage) : Le cordon de laçage des nervures est utilisé pour lacer le tissu aux nervures d’aile. Il doit être résistant et appliqué conformément aux instructions pour transférer en toute sécurité les charges en vol du tissu vers les nervures. Le cordon de laçage des nervures est disponible en section transversale ronde ou plate. Le cordon rond est plus facile à utiliser que le laçage plat, mais s’il est installé correctement, le laçage plat permet d’obtenir une finition plus lisse sur les nervures.

Fil à coudre : La couture du tissu polyester est rare et se limite principalement à la réalisation de housses préformées utilisées dans le processus de recouvrement par la méthode de l’enveloppe. Lorsqu’une couture doit être réalisée sur un tissu sans structure en dessous, une couture cousue peut être utilisée. Des fils polyester de différentes spécifications sont employés sur le tissu polyester. Un fil différent est spécifié pour la couture à la main et la couture à la machine. Pour la couture à la main, le fil est généralement un fil polyester trois brins non enduit avec une résistance à la traction de 15 livres. Pour la couture à la machine, le fil est généralement un fil polyester quatre brins avec une résistance à la traction de 10 livres.

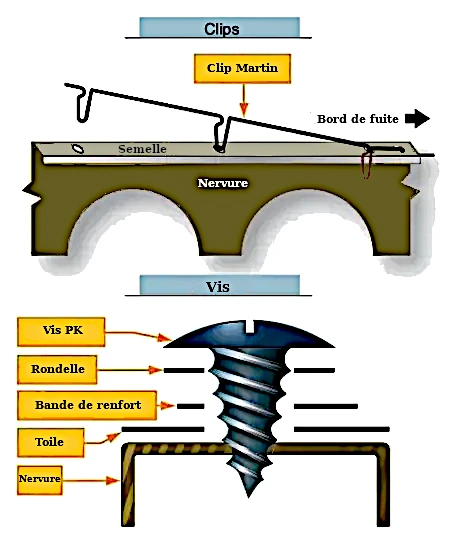

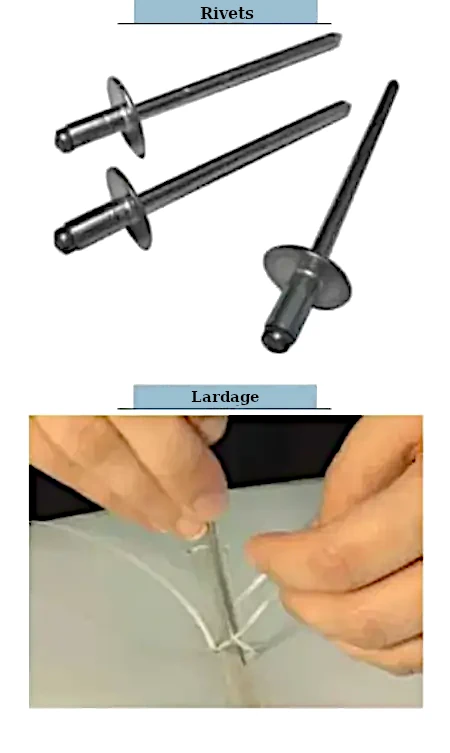

Fixations spéciales pour tissu : Chaque travail de revêtement en tissu implique une méthode pour fixer le tissu aux nervures d’aile et d’empennage. La méthode de fixation du constructeur d’origine doit être utilisée. En plus du laçage du tissu aux nervures avec un cordon de laçage approuvé, des clips, vis et rivets spéciaux sont utilisés sur certains avions. [Figure 3-6] La première étape dans l’utilisation de ces fixations consiste à inspecter les trous dans lesquels elles s’insèrent. Les trous usés peuvent devoir être agrandis ou repercés selon les instructions du constructeur. L’utilisation de fixations approuvées est obligatoire. L’utilisation de fixations non approuvées peut rendre le travail de revêtement non navigable si elles sont substituées. Les vis et rivets incorporent souvent une rondelle en plastique ou en aluminium. Toutes les fixations et le laçage des nervures sont recouverts de ruban de finition une fois installés afin de fournir une surface lisse et un écoulement d’air optimal.

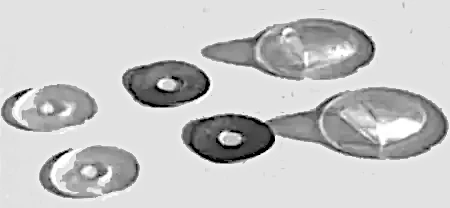

Œillets : Les œillets sont utilisés pour créer des trous de drainage renforcés dans le tissu d’avion. Généralement fabriqués en aluminium ou en plastique, ils sont collés ou dopés sur la surface du tissu. Une fois fixés, un trou est percé au centre de l’œillet. Cela se fait souvent à l’aide d’un crayon à souder chaud qui scelle également le bord du tissu pour éviter l’effilochage. Les œillets pour hydravion possèdent un bouclier au-dessus du trou de drainage afin d’empêcher l’eau éclaboussée de pénétrer à l’intérieur de la structure recouverte et d’aider à siphonner l’eau à l’intérieur. [Figure 3-7] Les trous de drainage utilisant ces œillets doivent être réalisés avant la pose des œillets. Certains trous de drainage n’exigent pas d’œillet s’ils sont percés à travers deux couches de tissu.

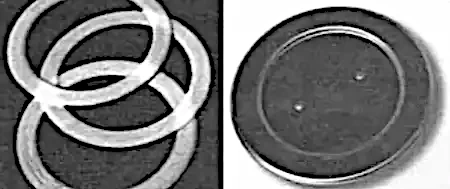

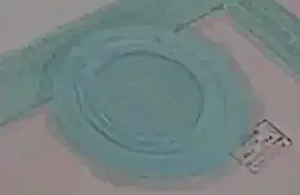

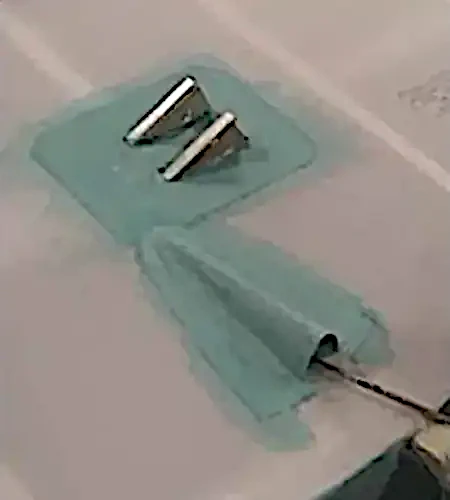

Anneaux d’inspection : La structure sous un revêtement d’avion doit être inspectée périodiquement. Pour faciliter cela sur les avions recouverts de tissu, des anneaux d’inspection sont collés ou dopés sur le tissu. Ils fournissent un bord stable autour d’une zone de tissu qui peut être découpée pour permettre la visualisation de la structure en dessous. Le tissu reste intact jusqu’au moment de l’inspection. Les anneaux sont généralement en plastique ou en aluminium avec un diamètre intérieur d’environ trois pouces.

Des caches métalliques à ressort peuvent être installés pour refermer la zone une fois que le tissu à l’intérieur de l’anneau d’inspection a été découpé pour l’accès. [Figure 8] L’emplacement des anneaux d’inspection est spécifié par le constructeur. Des anneaux supplémentaires sont parfois ajoutés pour permettre l’accès à des zones importantes qui n’étaient pas initialement équipées d’accès pour inspection.

Apprêt : La structure de la cellule d’un avion recouvert de tissu doit être nettoyée, inspectée et préparée avant le début du processus de revêtement. La procédure de préparation finale consiste à appliquer un apprêt sur la structure, compatible avec l’adhésif et les premières couches de mastic de tissu qui seront utilisées. Chaque STC précise quels apprêts sont appropriés ou, dans le cas d’une structure en bois, quels vernis peuvent être utilisés. Le plus souvent, des apprêts époxy bicomposants sont utilisés sur les structures métalliques et des vernis époxy bicomposants sur les structures en bois. Utiliser l’apprêt spécifié par les instructions du constructeur ou du STC.

Colle pour tissu : Les systèmes modernes de revêtement en tissu utilisent une colle spéciale pour fixer le tissu à la cellule. Il existe différents types de colle. [Figure 9] En plus de bonnes qualités d’adhérence, de flexibilité et de longue durée de vie, les colles pour tissu doivent être compatibles avec l’apprêt et le scellant (enduit d’imprégnation) de tissu appliqués avant et après le ciment.

Scellant de tissu : Le scellant de tissu entoure les fibres du tissu d’un revêtement protecteur afin d’assurer l’adhérence et d’empêcher la pénétration de la saleté et de l’humidité. Le scellant constitue la première couche appliquée sur le tissu polyester après qu’il a été fixé à la cellule et rétracté à chaud pour un ajustement serré. Les systèmes de revêtement à base de dope utilisent une dope nitrate non tendante comme scellant principal du tissu. L’application d’une dope tendante pourrait rendre le tissu trop tendu, entraînant des contraintes excessives sur la cellule qui pourraient l’endommager. Les systèmes sans dope utilisent des scellants propriétaires également non tendants. [Figure 9]

Charges (filler): Après l’application du scellant, une charge est utilisée. Elle est pulvérisée en plusieurs couches croisées selon les exigences du constructeur ou du STC du processus de revêtement. Le filler contient des solides ou des produits chimiques destinés à bloquer la lumière UV pour protéger le tissu. Une bonne application du filler est essentielle car la lumière UV est l’élément le plus destructeur pour le tissu polyester. Les procédés à base de dope utilisent des fillers à base de dope butyrate tandis que d’autres procédés ont leurs propres formules propriétaires. Lorsque les fillers et scellants sont combinés, on parle d’apprêts pour tissu. Les pâtes et poudres d’aluminium, autrefois ajoutées à la dope butyrate pour fournir la protection UV, ont été remplacées par des formules prémélangées.

Couche de finition : Une fois le tissu installé, scellé et protégé par le filler, des couches de finition ou topcoats sont appliquées pour donner à l’avion son apparence finale. La dope butyrate colorée est courante dans les procédés à base de dope, mais diverses couches de polyuréthane sont également disponibles. Il est important d’utiliser les produits et procédures de topcoat spécifiés dans le STC applicable pour réaliser un recouvrement en tissu certifié.

Additifs : L’utilisation de divers additifs est courante à différentes étapes lors de l’application des produits ci-dessus. Seuls les produits approuvés dans le cadre d’un STC particulier peuvent être utilisés. La substitution de produits similaires, même s’ils remplissent la même fonction de base, n’est pas autorisée.

- Un catalyseur accélère une réaction chimique. Les catalyseurs sont conçus spécifiquement pour chaque produit avec lequel ils sont mélangés. Ils sont couramment utilisés avec les époxys et polyuréthanes.

- Un diluant est un solvant ou un mélange de solvants ajouté à un produit pour lui donner la consistance appropriée pour l’application, par exemple pour pulvérisation ou brossage.

- Un ralentisseur est ajouté à un produit pour ralentir le temps de séchage. Principalement utilisé dans les procédés à base de dope et les topcoats, il permet à une couche pulvérisée de mieux s’écouler et de se lisser, donnant un fini plus profond et brillant. Il est utilisé lorsque la température de travail est légèrement supérieure à la température idéale pour un produit, ou pour éviter le blanchissement du fini dope en conditions d’humidité élevée.

- Un accélérateur contient des solvants qui accélèrent le temps de séchage du produit avec lequel il est mélangé. Il est utilisé lorsque la température de travail est inférieure à la température idéale, ou pour un séchage plus rapide lorsque des contaminants atmosphériques menacent le fini.

- Un rajeunisseur, utilisé uniquement sur les finitions à base de dope, contient des solvants qui ramollissent les revêtements et leur permettent de s’écouler légèrement. Il contient également des plastifiants neufs qui se mélangent aux revêtements d’origine, augmentant la flexibilité et la durée de vie globale du revêtement.

Les additifs fongicides et antimildiou sont importants pour les avions recouverts de tissu organique, car le coton et le lin peuvent héberger des champignons et du mildiou. Ces additifs ne sont pas nécessaires pour le polyester, les formules modernes contenant déjà des agents antifongiques prémélangés.

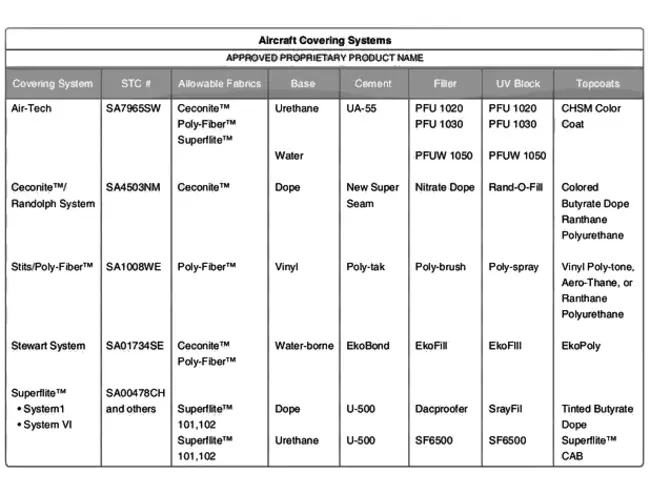

PROCÉDÉS DE REVÊTEMENTS DISPONIBLES

Les procédés de revêtement utilisant du tissu polyester constituent l’objectif principal de ce chapitre. Les procédés de revêtement approuvés par la FAA sont listés à la figure 9. Ces procédés se distinguent par la nature chimique de la colle et des revêtements utilisés. Un procédé à base de dope a été perfectionné depuis l’ère du coton, avec d’excellents résultats sur le polyester. Les plastifiants ajoutés aux dopes nitrate et butyrate minimisent le rétrécissement et la tension, assurent la flexibilité et permettent des finitions esthétiques à la dope teintée qui durent indéfiniment. Les procédés durables à base de polyuréthane s’intègrent bien aux finitions polyuréthane durables. Le vinyle est l’ingrédient clé du système Poly-Fiber populaire. Air Tech utilise un système compatible polyuréthane dilué à l’acétone. La dernière arrivée sur le marché est le Stewart Finishing System, utilisant une technologie à base d’eau pour appliquer des revêtements polyuréthane sur le tissu. La colle du système est à base d’eau et non volatile. Le Stewart Finishing System est conforme à l’EPA et approuvé par STC. Les systèmes Stewart et Air Tech fonctionnent avec n’importe lequel des tissus polyester approuvés selon leur STC respectif.

Tous les systèmes modernes de revêtement en tissu listés à la figure 9 donnent un avion recouvert de tissu polyester avec une durée de vie indéfinie. Des préférences individuelles existent pour travailler avec les différents procédés approuvés. Une description des procédures de base et des techniques de recouvrement communes à la plupart de ces systèmes suit plus loin dans ce chapitre.

Ceconite™, Polyfiber™ et Superflite™ sont des tissus approuvés par STC avec des procédés utilisés pour installer des revêtements en tissu polyester. Deux entreprises qui ne fabriquent pas leur propre tissu ont obtenu l’approbation STC pour des accessoires de recouvrement et des procédures à utiliser avec ces tissus approuvés. Les STC spécifient les tissus et les matériaux propriétaires nécessaires pour réaliser légalement le recouvrement.

Le processus de recouvrement d’un avion en tissu se compose de trois étapes. Premièrement, sélectionner un tissu approuvé. Deuxièmement, suivre les étapes du STC applicable pour fixer le tissu à la cellule et le protéger des éléments. Troisièmement, appliquer le topcoat approuvé pour donner à l’avion sa livrée et son apparence finale.

Bien que le coton Grade-A puisse être utilisé sur tous les avions initialement certifiés pour ce matériau, le tissu coton approuvé pour avions n’est plus disponible. De plus, en raison des limites du coton, la plupart de ces avions ont été recouverts de tissu polyester. Dans le cas rare où le technicien rencontre un avion encore navigable recouvert de coton, les procédures d’inspection et de réparation spécifiées dans l’AC 43.13-1, Chapitre 2, Fabric Covering, doivent être suivies.

DÉTERMINER L’ÉTAT DU TISSU. RÉPARER OU RECOUVRIR ?

Recouvrir un avion avec du tissu constitue une réparation majeure et ne doit être entrepris que lorsque cela est nécessaire. Souvent, une réparation du tissu existant suffit à maintenir l’avion navigable. Les recommandations du constructeur d’origine ou le STC du processus de recouvrement doivent être consultés pour connaître le type de réparation approprié aux dommages du revêtement en tissu. L’AC 43.13-1 donne également des lignes directrices et des pratiques acceptables pour la réparation du coton, notamment en ce qui concerne la couture.

Souvent, une grande zone nécessitant une réparation est évaluée par rapport à la durée de vie restante globale du tissu sur l’avion. Par exemple, si le tissu a atteint sa limite de durabilité, il est préférable de recouvrir l’ensemble de l’avion plutôt que de remplacer une grande zone endommagée alors que le reste de l’avion devra bientôt être recouvert. Sur les avions avec un système de revêtement à base de dope, le rétrécissement continu de la dope peut rendre le tissu trop tendu. Un tissu excessivement tendu peut nécessiter le recouvrement complet de l’avion plutôt qu’une simple réparation, car la tension excessive sur le tissu peut endommager la structure de la cellule. Un tissu lâche peut flotter au vent pendant le vol, affectant la répartition du poids et stressant inutilement la cellule. Il peut également nécessiter un remplacement en cas de dommages à la cellule.

Une autre raison de recouvrir plutôt que réparer se présente lorsque les couches de dope développent des fissures. Ces fissures peuvent exposer le tissu aux éléments et l’affaiblir. Une observation attentive et des tests sur le terrain doivent être effectués pour déterminer si le tissu est encore navigable. Dans le cas contraire, l’avion doit être recouvert. Si le tissu est navigable et qu’aucun autre problème n’existe, un rajeunisseur peut être utilisé selon les instructions du constructeur. Ce produit est généralement pulvérisé et ramollit les couches avec des solvants puissants. Les plastifiants contenus dans le rajeunisseur s’intègrent dans le film qui comble les fissures. Une fois le rajeunisseur sec, des couches supplémentaires de dope pigmentée à l’aluminium doivent être appliquées, puis les topcoats finaux pour terminer le travail. Bien que laborieux, le rajeunissement d’une finition à la dope sur un tissu solide peut économiser beaucoup de temps et d’argent. Les finitions à base de polyuréthane ne peuvent pas être rajeunies.

RÉSISTANCE DU TISSU

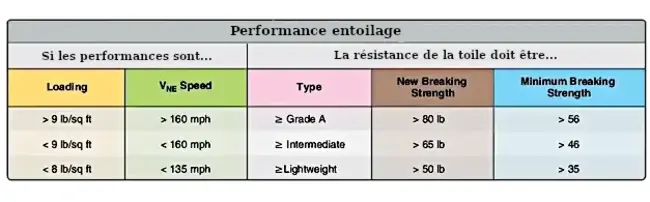

La détérioration de la résistance du revêtement en tissu existant est la raison la plus courante pour recouvrir un avion. La résistance des tissus doit être déterminée à chaque inspection de 100 heures et lors de l’inspection annuelle. La résistance minimale à la rupture du tissu est utilisée pour décider si un avion nécessite un recouvrement.

La résistance du tissu est un facteur majeur dans la navigabilité d’un avion. Un tissu est considéré comme navigable tant qu’il ne se détériore pas en dessous de 70 % de la résistance à la rupture du tissu neuf requis pour l’avion. Par exemple, si un avion était certifié avec un tissu coton Grade-A ayant une résistance à la rupture neuve de 80 livres, il devient non navigable lorsque la résistance du tissu tombe à 56 livres, soit 70 % de 80 livres. Si le tissu polyester, qui a une résistance à la rupture neuve plus élevée, est utilisé pour recouvrir ce même avion, il doit également dépasser 56 livres de résistance pour rester navigable.

En général, un avion est certifié avec un certain tissu en fonction de la charge alaire et de sa vitesse maximale autorisée (VNE). Plus la charge alaire et la VNE sont élevées, plus le tissu doit être résistant. Sur les avions ayant une charge alaire de 9 livres par pied carré et plus, ou une VNE de 160 mph ou plus, un tissu égal ou supérieur à la résistance du coton Grade-A est requis. Cela signifie que la résistance à la rupture du nouveau tissu doit être d’au moins 80 livres et que la résistance minimale à la rupture à laquelle l’avion devient non navigable est de 56 livres.

Sur les avions ayant une charge alaire de 9 livres par pied carré ou moins, ou une VNE de 160 mph ou moins, un tissu égal ou supérieur à la résistance du coton de qualité intermédiaire est requis. Cela signifie que la résistance à la rupture du nouveau tissu doit être d’au moins 65 livres et que la résistance minimale à la rupture à laquelle l’avion devient non navigable est de 46 livres.

Un tissu plus léger peut avoir été certifié sur des planeurs ou planeurs à voile et peut être utilisé sur de nombreux avions non certifiés ou sur des avions de la catégorie Light Sport Aircraft (LSA). Pour les avions ayant une charge alaire inférieure à 8 livres par pied carré, ou une VNE de 135 mph ou moins, le tissu est considéré comme non navigable lorsque la résistance à la rupture a diminué en dessous de 35 livres (nouvelle résistance minimale de 50 livres). La figure 10 résume ces paramètres.

DÉTERMINATION DE LA RÉSISTANCE À LA RUPTURE DU TISSU

Les instructions du constructeur doivent toujours être consultées en premier pour la méthodologie d’inspection de la résistance du tissu. Ces instructions constituent des données approuvées et peuvent ne pas exiger le prélèvement d’une bande d’essai pour déterminer la navigabilité du tissu. Dans certains cas, les informations du constructeur ne contiennent aucune méthode d’inspection du tissu et peuvent renvoyer l’IA à l’AC 43.13-1, Chapitre 2, Fabric Covering, qui contient la méthode approuvée par la FAA pour tester la résistance à la rupture à l’aide de bandes d’essai.

La méthode de la bande d’essai pour la résistance à la rupture des tissus de revêtement d’avion utilise les normes publiées par l’American Society for Testing and Materials (ASTM) pour le test de différents matériaux. La résistance à la rupture est déterminée en coupant une bande de tissu de 1¼ » sur 4″ à 6″ dans le revêtement de l’avion. Cet échantillon doit être prélevé dans une zone exposée aux éléments, généralement sur une surface supérieure. Il est également conseillé de prélever la bande dans une zone ayant un fini foncé, ayant absorbé davantage de rayons UV du soleil et s’étant détériorée plus rapidement. Toutes les couches sont ensuite retirées et les bords effilochés pour laisser une largeur d’un pouce. Une extrémité de la bande est fixée dans un étau sécurisé et l’autre extrémité est fixée de manière à pouvoir suspendre un récipient approprié.

On ajoute du poids dans le récipient jusqu’à ce que le tissu se rompe. La résistance à la rupture du tissu correspond au poids de l’étau inférieur, du récipient et du poids ajouté. Si la résistance à la rupture reste incertaine, un échantillon doit être envoyé à un laboratoire de test qualifié et des tests de résistance à la rupture réalisés conformément à la publication ASTM D5035.

Il est à noter que la bande d’essai doit avoir toutes les couches retirées pour le test. Le trempage et le nettoyage de la bande dans le méthyl éthyl cétone (MEK) enlèvent généralement toutes les couches.

Un tissu polyester correctement installé et entretenu doit fournir des années de service avant qu’une détérioration significative de la résistance n’apparaisse. Les propriétaires d’avion préfèrent souvent ne pas couper de bandes d’essai dans le tissu, surtout lorsque l’avion ou le revêtement est relativement récent, car le prélèvement d’une bande endommage l’intégrité d’un composant navigable si le tissu est encore bon. La zone de la bande doit alors être réparée, ce qui entraîne des coûts supplémentaires en temps et argent. Pour éviter de couper une bande dans un tissu navigable, l’IA décide, en se basant sur ses connaissances, son expérience et les techniques non destructives disponibles, si le prélèvement d’une bande est justifié pour assurer que l’avion puisse être remis en service.

Un avion rendu navigable sous un STC est soumis aux instructions de navigabilité continue de ce STC. La plupart des STC renvoient à l’AC 43.13-1 pour la méthodologie d’inspection. Les STC de recouvrement Poly-Fiber™ et Ceconite™ contiennent leurs propres instructions et techniques pour déterminer la résistance du tissu et la navigabilité. Par conséquent, un avion recouvert selon ces STC peut être inspecté conformément à ces informations. Dans la plupart des cas, l’avion peut être approuvé pour remise en service sans couper de bande dans le revêtement de tissu.

Les procédures des STC Poly-Fiber™ et Ceconite™ décrites dans les paragraphes suivants sont utiles lors de l’inspection de tout avion recouvert de tissu, car elles complètent les informations recueillies par l’IA pour déterminer l’état du tissu. Cependant, suivre ces procédures seules sur un avion non recouvert selon ces STC ne rend pas l’avion navigable. L’IA doit ajouter ses propres connaissances, son expérience et son jugement pour déterminer finalement la résistance du tissu et si l’avion est navigable.

L’exposition aux rayons UV réduit considérablement la résistance du tissu polyester et constitue la base du processus d’évaluation du tissu Poly-Fiber™ et Ceconite™. Tous les systèmes de recouvrement approuvés utilisent des couches de remplissage appliquées sur le tissu pour le protéger des UV. Si elles sont installées conformément au STC, ces couches devraient suffire à protéger le tissu du soleil et devraient durer indéfiniment. Par conséquent, la majeure partie de l’évaluation de la résistance du tissu correspond en réalité à une évaluation de l’état de sa ou ses couches de protection.

Lors d’une inspection visuelle attentive, le revêtement du tissu doit être uniforme, ne présenter aucune fissure et rester flexible, non cassant. Une pression ferme sur le tissu avec un joint ne doit pas endommager le revêtement. Il est recommandé à l’inspecteur de vérifier plusieurs zones, en particulier celles les plus exposées au soleil. Les revêtements qui réussissent ce test peuvent passer à un test simple qui détermine si la lumière UV traverse ou non les couches.

Ce test repose sur l’hypothèse que si la lumière visible traverse les couches du tissu, les rayons UV peuvent également passer. Pour vérifier si la lumière visible traverse le revêtement, retirez un panneau d’inspection de l’aile, du fuselage ou de l’empennage. Faites tenir une lampe de 60 watts illuminée à un pied de l’extérieur du tissu. Aucune lumière ne doit être visible à travers le tissu. Si aucune lumière n’est visible, le tissu n’a pas été affaibli par les rayons UV et peut être considéré comme navigable. Il n’est pas nécessaire d’effectuer le test de résistance à la rupture par bande. Si la lumière est visible à travers le revêtement, un examen plus approfondi est nécessaire.

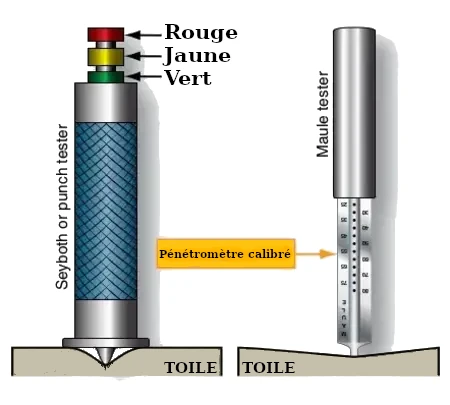

DISPOSITIFS DE TEST DU TISSU

Les dispositifs mécaniques utilisés pour tester le tissu en appuyant ou en perçant le tissu fini ne sont pas approuvés par la FAA et sont utilisés à la discrétion du mécanicien certifié FAA pour se forger une opinion sur l’état général du tissu. La précision du test de perforation dépend de l’étalonnage de l’appareil, de l’épaisseur totale du revêtement, de la fragilité et des types de revêtements et de tissu. Si le tissu teste dans la plage inférieure de résistance à la rupture avec le testeur mécanique ou si l’état général du revêtement est mauvais, des tests sur le terrain plus précis peuvent être réalisés.

Le test doit être effectué sur le tissu exposé là où il y a une fissure ou un éclat dans le revêtement. S’il n’y a pas de fissure ou d’éclat, les revêtements doivent être retirés pour exposer le tissu là où le test doit être effectué.

Le testeur de perforation Maule, un dispositif à ressort avec son échelle calibrée en résistance à la rupture, teste la résistance du tissu en appuyant dessus alors que le tissu est encore sur l’avion. Il évalue approximativement la résistance en livres par pouce carré (psi) à la rupture. Le testeur est poussé perpendiculairement contre le tissu jusqu’à ce que l’échelle indique le maximum de dégradation acceptable. Si le testeur ne perce pas le tissu, celui-ci peut être considéré comme navigable. Les perforations proches de la résistance à la rupture doivent être suivies par des tests supplémentaires, en particulier le test de bande décrit ci-dessus. Généralement, une perforation indique que le tissu doit être remplacé.

Un second type de testeur de perforation, le Seyboth, est moins utilisé que le Maule car il perce un petit trou dans le tissu lorsque le mécanicien appuie l’épaule de l’appareil de test contre le tissu. Une goupille avec une échelle calibrée codée par couleur dépasse du sommet de l’appareil et le mécanicien lit cette échelle pour déterminer la résistance du tissu. Comme cet appareil nécessite une réparation quel que soit le résultat indiqué, il n’est pas largement utilisé.

Les testeurs de résistance de tissu Seyboth et Maule sont conçus pour les avions recouverts de coton et de lin et ne doivent pas être utilisés sur les tissus Dacron modernes. Les dispositifs mécaniques, combinés à d’autres informations et à l’expérience, aident le mécanicien certifié FAA à juger de la résistance du tissu. [Figure 11]

PROCESSUS GÉNÉRAL DE RECOUVREMENT DE TISSU

Il est nécessaire d’impliquer un IA dans le processus de recouvrement d’un avion en tissu, car cette opération constitue une réparation majeure ou une modification majeure. Des signatures sont requises sur le formulaire FAA 337 et dans le carnet de bord de l’avion. Pour garantir que le travail progresse comme prévu, l’IA doit être impliqué dès le début ainsi qu’à différentes étapes tout au long du processus.

Cette section décrit les étapes communes à divers processus de recouvrement STC et fabricant, ainsi que les différences de certains processus. Pour faciliter l’exécution correcte des procédures de recouvrement et de réparation du tissu, les titulaires de STC produisent des manuels et vidéos illustrés étape par étape qui démontrent les procédures de recouvrement correctes. Ces supports de formation sont précieux pour le technicien inexpérimenté.

Puisque les revêtements modernes en tissu durent indéfiniment, l’occasion d’inspecter l’avion est rare pendant le processus de recouvrement. Les inspecteurs et propriétaires-exploitants doivent profiter de cette occasion pour effectuer une inspection complète de l’avion avant l’installation du nouveau tissu.

La méthode de fixation du tissu doit être identique, en termes de résistance et de fiabilité, à celle utilisée par le fabricant de l’avion à recouvrir ou réparer.

Retirez soigneusement l’ancien tissu de la cellule, en notant l’emplacement des trappes d’inspection, des œillets de drainage et le mode de fixation. La méthode de recouvrement par enveloppe ou par couverture en drap est acceptable, mais un choix doit être fait avant de commencer le processus.

MÉTHODE PAR DRAPAGE OU MÉTHODE PAR ENVELOPPE

Dans la méthode par drapage de recouvrement, plusieurs sections plates de tissu sont découpées et fixées à la cellule. Le tissu polyester greige certifié pour recouvrir un avion peut mesurer jusqu’à 70 pouces de largeur et être utilisé tel quel. Chaque avion doit être considéré individuellement pour déterminer la taille et l’agencement des draps nécessaires pour le recouvrir. Une seule couverture pour chaque petite surface (c’est-à-dire les stabilisateurs et les surfaces de contrôle) est courante. Les ailes peuvent nécessiter deux draps qui se chevauchent. Les fuselages sont recouverts de plusieurs draps s’étendant entre les principaux éléments structurels, souvent avec un seul drap pour le dessous. Les très grandes ailes peuvent nécessiter plus de deux draps pour couvrir entièrement les surfaces supérieure et inférieure. Dans tous les cas, le tissu est fixé à la cellule à l’aide des adhésifs approuvés, en suivant des règles spécifiques pour le processus de recouvrement employé. [Figure 12]

Une méthode alternative de recouvrement, la méthode par enveloppe, fait gagner du temps en utilisant des enveloppes de tissu précoupées et pré-cousues pour recouvrir l’avion. Les enveloppes doivent être cousues avec du fil de couture machine approuvé, en respectant la distance par rapport au bord, le pli du tissu, etc., comme spécifié dans l’AC 43.13-1 ou un STC. Des patrons sont réalisés et le tissu est découpé et cousu afin que chaque grande surface, y compris le fuselage et les ailes, puisse être recouverte d’une seule enveloppe ajustée. Comme les enveloppes sont découpées sur mesure, elles sont glissées en position, orientées avec les coutures au bon endroit, et fixées à la cellule avec de l’adhésif. Les coutures des enveloppes se situent généralement sur la structure de la cellule à des endroits discrets, tels que les structures de bord de fuite et le sommet et le bas du fuselage, selon la construction de la cellule. Suivez les instructions du fabricant ou du STC pour le positionnement correct des coutures des enveloppes lorsque cette méthode est utilisée. [Figure 13]

PRÉPARATION AU TRAVAIL DE RECOUVREMENT EN TISSU

Une préparation adéquate pour le recouvrement d’un avion en tissu est essentielle. Tout d’abord, rassemblez les matériaux et outils nécessaires pour accomplir le travail. Le titulaire du STC fournit généralement une liste de matériaux et d’outils, soit séparément, soit dans le manuel STC.

Le contrôle de la température, de l’humidité et de la ventilation est nécessaire dans l’environnement de travail. Si les conditions environnementales idéales ne peuvent être respectées, des additifs sont disponibles pour compenser cela pour la plupart des produits de recouvrement.

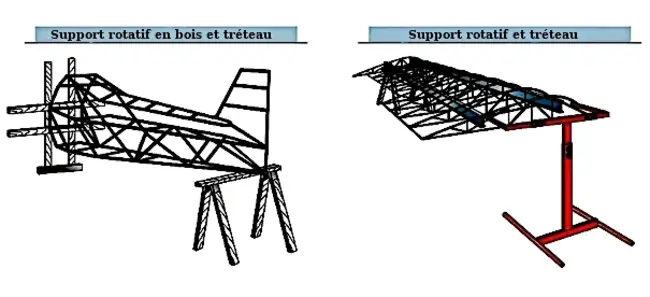

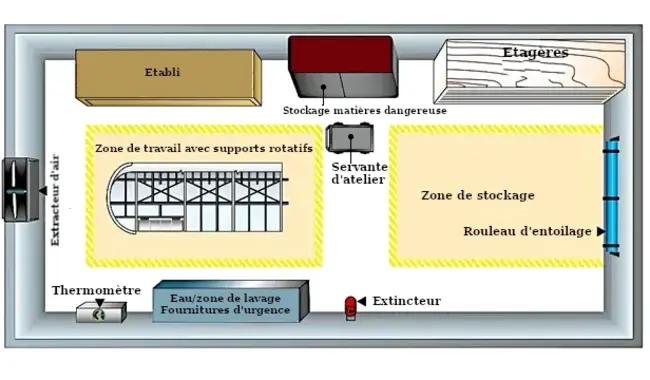

Les supports rotatifs pour le fuselage et les ailes permettent un accès facile et alterné aux surfaces supérieure et inférieure pendant l’avancement du travail. [Figure 14] Ils peuvent être utilisés avec des tréteaux ou seuls pour soutenir la structure de l’avion pendant le travail. Un établi ou une table, ainsi qu’un chariot roulant et une armoire de rangement, sont également recommandés. La figure 15 montre un atelier de recouvrement en tissu bien conçu. Une cabine de peinture pour les revêtements pulvérisés et un espace pour stocker les composants en attente de travail sont également recommandés.

De nombreuses substances utilisées dans la plupart des procédés de recouvrement sont hautement toxiques. Une protection adéquate doit être utilisée pour éviter des effets graves sur la santé à court et à long terme. La protection des yeux, un respirateur approprié et la protection de la peau sont indispensables. Comme mentionné au début de ce chapitre, le nitrate dope est très inflammable. Une ventilation adéquate et un extincteur homologué doivent être à portée de main lors du travail avec ce matériau et d’autres produits de recouvrement. La mise à la terre du poste de travail pour éviter l’accumulation d’électricité statique peut être nécessaire. Tous les procédés de recouvrement en tissu impliquent également plusieurs couches de divers produits pulvérisés sur la surface du tissu. L’utilisation d’un pulvérisateur à haut volume et basse pression (HVLP) est recommandée. Une bonne ventilation est nécessaire pour tous les procédés.

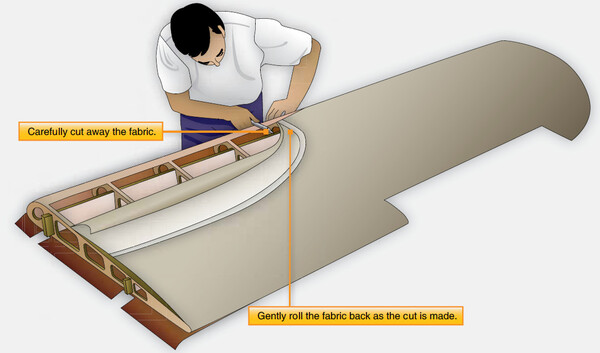

RETRAIT DES ANCIENS REVÊTEMENTS

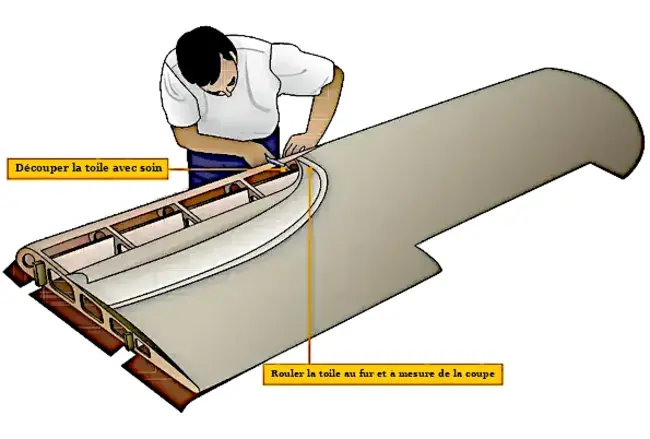

Le retrait de l’ancien revêtement constitue la première étape du remplacement d’un recouvrement en tissu d’avion. Coupez l’ancien tissu de la cellule à l’aide de lames de rasoir ou d’un couteau utilitaire. Il convient de prendre soin de ne pas endommager la cellule. [Figure 16] Pour utiliser l’ancien revêtement comme gabarit afin de transférer l’emplacement des trappes d’inspection, guides de câbles et autres éléments sur le nouveau revêtement, l’ancien revêtement doit être retiré en grandes sections.

Remarque : tous les éléments de fixation de couture des nervures, s’ils sont utilisés pour fixer le tissu à la structure, doivent être retirés avant que le tissu ne soit dégagé de la cellule. Si les fixations restent en place, des dommages à la structure peuvent survenir lors du retrait du tissu.

PEÉPARATION DE LA CELLULE AVANT LE RECOUVREMENT

Une fois l’ancien tissu retiré, la structure de la cellule exposée doit être soigneusement nettoyée et inspectée. L’IA participant au travail doit être impliqué dans cette étape du processus. Les détails de l’inspection doivent suivre les directives du fabricant, le STC ou l’AC 43.13-1. Toute l’ancienne colle doit être complètement retirée de la cellule à l’aide d’un solvant, tel que le MEK. Une inspection approfondie doit être effectuée et divers composants peuvent être choisis pour être retirés afin d’être nettoyés, inspectés et testés. Toutes les réparations nécessaires, y compris l’élimination et le traitement de toute corrosion, doivent être effectuées à ce moment. Si la cellule est constituée de tubes en acier, de nombreux techniciens profitent de cette étape pour sabler toute la cellule.

Le bord d’attaque d’une aile est une zone critique où l’écoulement de l’air diverge et commence son écoulement laminaire sur les surfaces de l’aile, ce qui permet la génération de portance. Il est utile d’obtenir une surface lisse et régulière dans cette zone. Les bords d’attaque en contreplaqué doivent être poncés jusqu’à obtenir une surface lisse et du bois nu. Si des taches d’huile ou de graisse existent, elles doivent être nettoyées avec du naphta ou d’autres nettoyants spécifiés. S’il y a des éclats, des indentations ou des irrégularités, un mastic approuvé peut être appliqué dans ces zones et poncé pour obtenir une surface lisse. L’ensemble du bord d’attaque doit être nettoyé avant de commencer le processus de recouvrement en tissu.

Pour obtenir une finition lisse sur les bords d’attaque recouverts de tissu des ailes en aluminium, une feuille de feutre ou un rembourrage en polyester peut être appliqué avant l’installation du tissu. Cela ne doit être fait qu’avec le matériau spécifié dans le STC sous lequel le technicien travaille. Le rembourrage approuvé garantit la compatibilité avec les adhésifs et les premières couches du processus de recouvrement. Lorsque un coussinet de bord d’attaque est utilisé, vérifiez les instructions du processus STC pour savoir s’il est permis de réaliser une couture de tissu collée sur le rembourrage. [Figure 17]

Une fois complètement nettoyée, inspectée et réparée, un apprêt approuvé, ou un vernis si la structure est en bois, doit être appliqué sur la cellule. Cette étape est parfois appelée protection contre le dope. L’aluminium exposé doit d’abord être gravé à l’acide. Utilisez le(s) produit(s) spécifié(s) par le fabricant ou dans le STC pour préparer le métal avant l’application de l’apprêt. Les apprêts et vernis époxy en deux parties, qui ne sont pas affectés par l’adhésif du tissu et les couches suivantes, sont généralement spécifiés. Les apprêts en une seule partie, tels que le chromate de zinc et le vernis spar, ne sont généralement pas acceptables. Les produits chimiques présents dans les adhésifs dissolvent ces apprêts, et l’adhérence du tissu à la cellule est perdue.

Les arêtes vives, les joints métalliques, les têtes de rivets et toute autre caractéristique de la structure de l’avion pouvant couper ou user le tissu doivent être protégés avec du ruban anti-frottement.

Comme décrit ci-dessus, ce ruban en tissu autocollant est approuvé et ne doit pas être remplacé par du ruban de masquage ou tout autre type de ruban. Parfois, des semelles de nervure doivent recevoir du ruban anti-frottement lorsque les bords ne sont pas arrondis. [Figure 18]

Le renfort inter-nervures doit également être réalisé avant l’installation du tissu. Il n’est normalement pas autocollant et n’est enroulé qu’une seule fois autour de chaque nervure. L’enroulement unique autour de chaque nervure suffit à maintenir les nervures en place pendant le processus de recouvrement, tout en permettant de légers mouvements pendant le rétrécissement du tissu. [Figure 19]

FIXATION DU TISSU POLYESTER SUR LA CELLULE

Il est conseillé aux techniciens inexpérimentés de construire un panneau de test sur lequel ils peuvent s’exercer avec le tissu et les différents produits et techniques qui seront utilisés sur l’avion. Il est souvent suggéré de commencer par recouvrir les surfaces les plus petites, comme les empennages et les surfaces de commande. Les erreurs sur ces parties peuvent être corrigées et sont moins coûteuses si elles se produisent. Les techniques utilisées pour toutes les surfaces, y compris les ailes et le fuselage, sont essentiellement les mêmes. Une fois la cellule apprêtée et prête à recevoir le tissu, elle doit subir une inspection finale par un mécanicien A&P titulaire d’une IA.

Lorsque l’approbation est obtenue, la fixation du tissu peut commencer. Les instructions du fabricant ou de l’STC doivent être suivies sans déviation pour que le travail soit considéré comme navigable. Les étapes générales suivantes sont suivies. Chaque procédé approuvé possède ses particularités.

Coutures : Lors de l’installation, les tissus sont superposés et cousus ensemble. Les principaux critères pour les coutures de tissu sont la résistance, l’élasticité, la durabilité et l’apparence. Que l’on utilise la méthode des drapages ou celle des enveloppes, il faut positionner toutes les coutures de tissu sur la structure de la cellule à laquelle le tissu sera fixé, autant que possible. Contrairement à la méthode des drapages, le chevauchement des coutures est prédéterminé dans la méthode des enveloppes. Les coutures réalisées conformément aux spécifications de l’AC 43.13-1, de l’STC applicable ou des instructions du fabricant devraient être adéquates.

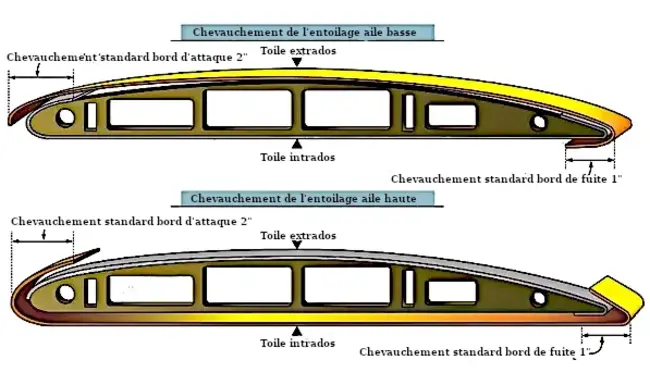

La plupart des procédures de recouvrement pour tissu polyester reposent sur des coutures encollées ou dopées plutôt que sur des coutures cousues. Elles sont simples à réaliser et offrent une excellente résistance, élasticité, durabilité et apparence. Lors de l’utilisation de la méthode des couvertures, le chevauchement des coutures est spécifié dans les instructions de recouvrement et le mécanicien A&P certifié par la FAA doit respecter ces spécifications. En général, un chevauchement de deux à quatre pouces est requis dans les zones critiques pour le flux d’air, comme le bord d’attaque d’une aile. Un à deux pouces de chevauchement est souvent le minimum dans d’autres zones.

Lors de l’utilisation de la méthode des drapages, des options existent pour décider où chevaucher le tissu pour le recouvrement. La fonction et l’apparence finale doivent être prises en compte. Par exemple, les coutures sur la surface supérieure de l’aile d’un avion à aile haute ne sont pas visibles lorsqu’on approche de l’appareil. Les coutures sur les avions à aile basse et sur de nombreux stabilisateurs horizontaux sont généralement réalisées sur le dessous de l’aile pour la même raison. [Figure 20]

COLLE POUR TISSU

Un revêtement en tissu polyester est collé ou encollé sur la structure de la cellule en tous points de contact. Des adhésifs spéciaux ont remplacé le nitrate dope pour l’adhésion dans la plupart des procédés de recouvrement. L’adhésif (ainsi que tous les matériaux de revêtement ultérieurs) doit être mélangé pour obtenir des caractéristiques optimales à la température de travail. Suivez les instructions du fabricant ou de l’STC pour le mélange.

Pour fixer le tissu à la cellule, appliquez d’abord deux couches d’adhésif sur tous les points de contact du tissu avec la structure. (Il est important de suivre les indications du fabricant ou de l’STC, car chaque système est différent.) Laissez sécher ces couches. Le tissu est ensuite étalé sur la surface et maintenu en position avec des pinces. Il ne doit pas être tiré plus que dans sa position détendue mais sans plis lorsqu’il est posé sur la structure. Des pinces à ressort ou des pinces à linge sont utilisées pour fixer le tissu tout autour du périmètre. Le STC du système Stewart n’exige pas de pinces car l’adhésif précuit devient collant après séchage. L’adhésion précoce suffit à positionner le tissu.

Le tissu doit être positionné dans toutes les zones avant l’adhésion finale. Cette dernière implique souvent de soulever le tissu, d’appliquer une couche humide de colle et de presser le tissu dans cette couche. Une couche supplémentaire de colle sur le tissu est courante. Selon le procédé, les plis et l’excès de colle sont lissés avec une raclette ou repassés. Le système Stewart prévoit l’activation thermique des couches précuites au travers du tissu avec un fer à repasser pendant que le tissu est en place. Suivez les instructions approuvées pour le procédé de recouvrement utilisé.

RÉTRACTION THERMIQUE DU TISSU

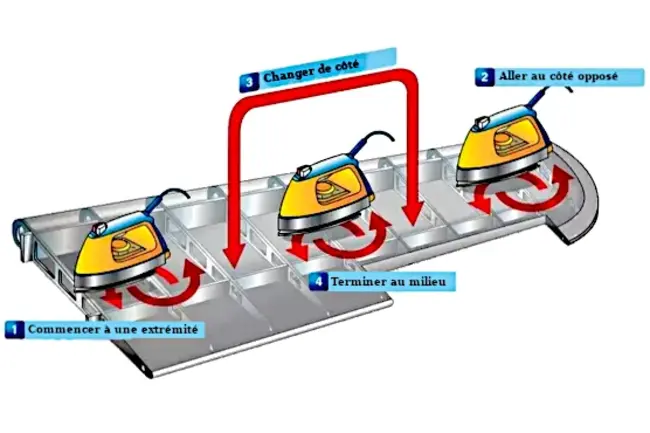

Une fois le tissu collé à la structure, il peut être tendu par rétraction thermique. Ce processus s’effectue avec un fer ordinaire calibré avant utilisation. Un petit fer est également utilisé pour les petites surfaces ou les endroits difficiles d’accès. [Figure 21] Le fer est passé sur toute la surface du tissu. Suivez les instructions pour le travail en cours.

Certaines méthodes évitent de repasser les coutures tandis que d’autres commencent par repasser sur la structure puis sur le tissu libre, ou inversement. Il est important de tendre le tissu uniformément. Commencer à une extrémité et progresser séquentiellement vers l’autre extrémité n’est pas recommandé. Passer d’une extrémité à l’autre, puis au milieu, permet généralement de tendre le tissu plus uniformément. [Figure 22]

Le pourcentage de rétraction du tissu polyester est directement lié à la température appliquée. Le polyester peut se rétracter de près de 5 % à 250 °F et de 10 % à 350 °F. Il est d’usage de rétracter le tissu en plusieurs étapes, en utilisant d’abord une température plus basse, avant de finir avec la température finale. La première rétraction élimine les plis et l’excès de tissu. La rétraction finale donne la tension finale souhaitée. Chaque procédé a son propre régime de température pour les étapes de mise en tension. Typiquement entre 225 °F et 350 °F, il est impératif de suivre les instructions du procédé. Tous les procédés de recouvrement ne partagent pas la même plage de température et la même température maximale. Assurez-vous que les fers sont calibrés pour éviter tout dommage à haute température.

FIXATION DU TISSU SUR LES NERVURES D’AILE

Une fois que le tissu a été tendu, les procédés de recouvrement varient. Certains exigent l’application d’une couche de scellage à ce stade, généralement appliquée au pinceau pour saturer les fibres. D’autres procédés scellent le tissu ultérieurement. Quelle que soit la méthode, le tissu sur les ailes doit être fixé aux nervures avec plus que de l’adhésif seul, car les forces dues au flux d’air sur les ailes sont trop importantes pour que l’adhésif suffise. Comme indiqué dans la section sur les matériaux, des vis, rivets, clips et laçage maintiennent le tissu sur les avions industriels.

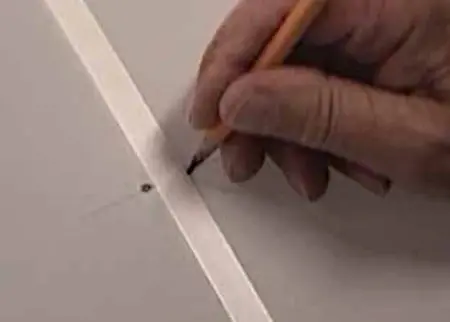

punched through the fabric with a pencil.

Utilisez la même méthode de fixation que celle employée par le fabricant d’origine. Toute déviation nécessite une approbation de terrain. Notez que certaines fixations peuvent être appliquées sur le fuselage et l’empennage. Suivez la méthodologie de laçage des nervures d’aile ci-dessous et les instructions du fabricant pour l’emplacement des points de fixation et toute variation possible.

Il faut toujours veiller à identifier et éliminer tout bord tranchant pouvant user le tissu. Une bande de renfort de largeur identique à la nervure est installée avant les fixations. Cette bande adhésive approuvée aide à prévenir la déchirure du tissu. [Figure 23] Ensuite, les vis, rivets et clips sont simplement insérés dans les trous pré-percés des nervures pour maintenir le tissu.

LAÇAGE DES NERVURES (LARDAGE)

Il existe deux types de cordon de laçage : rond et plat. Le choix dépend de la facilité d’utilisation et de l’apparence finale. Seul le cordon de laçage approuvé peut être utilisé. Sauf si une nervure est exceptionnellement épaisse, un seul cordon est utilisé pour passer entièrement à travers l’aile, de la surface supérieure à la surface inférieure, fixant simultanément la peau supérieure et inférieure à la nervure.

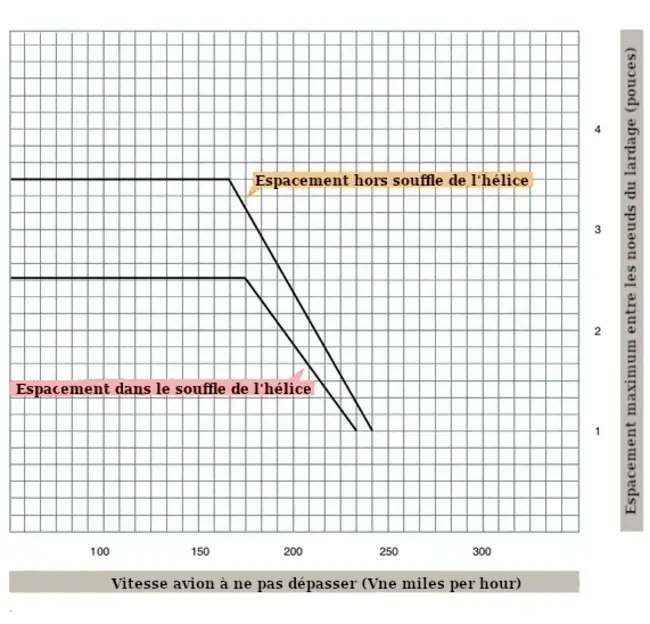

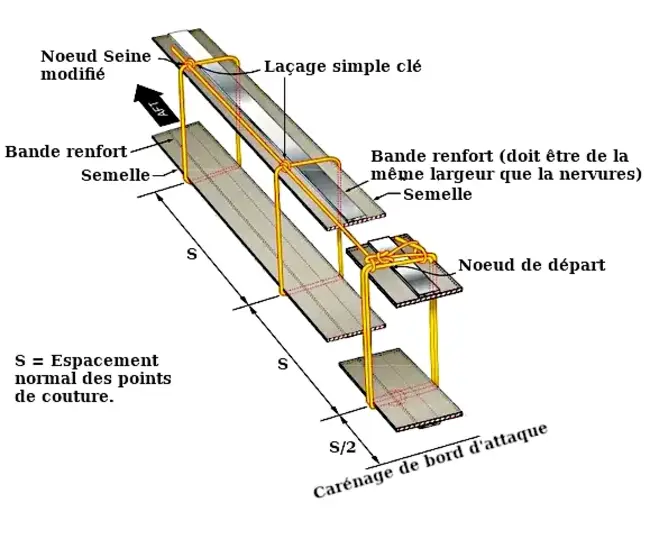

Les trous sont disposés et pré-percés dans le revêtement aussi près que possible des semelles des nervures pour recevoir le cordon de laçage. [Figure 24] Cela réduit le levier que le tissu pourrait exercer en essayant de se détacher et empêche la déchirure. L’emplacement des trous n’est pas arbitraire. L’espacement entre les trous et les nœuds doit respecter les instructions du fabricant, si disponibles. Les instructions de l’STC pour le laçage renvoient aux instructions du fabricant ou au tableau de la Figure 25, tiré de l’AC 43.13-1. Notez que dans la zone de turbulences dues au flux d’hélice, un espacement plus rapproché est nécessaire. Cette zone est considérée comme la largeur de l’hélice plus une nervure supplémentaire. Les nervures sont normalement laçées du bord d’attaque au bord de fuite.

Le laçage se fait à l’aide d’une longue aiguille courbée pour guider le cordon dans les trous et à travers l’épaisseur de la nervure. Les nœuds sont conçus pour ne pas glisser sous l’effet des forces appliquées et peuvent être réalisés en série avec un seul brin de cordon.

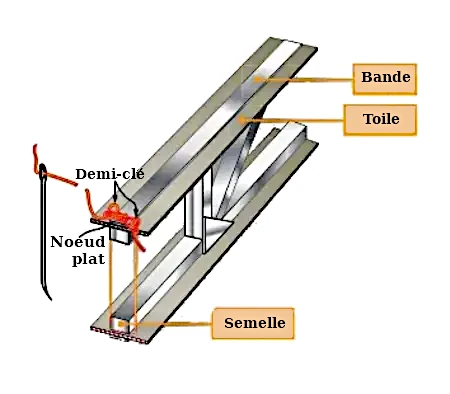

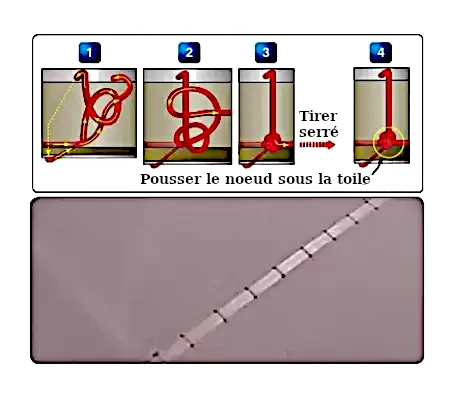

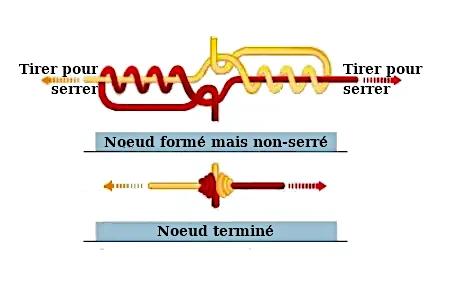

Le point de départ peut être le bord d’attaque ou le bord de fuite. Un nœud plat avec une demi-clé de chaque côté est typiquement utilisé pour le premier nœud lors du laçage d’une nervure. [Figure 26] Il est suivi d’une série de nœuds de type seine modifiés jusqu’au dernier nœud, sécurisé par une demi-clé. [Figure 27]

Des nœuds de type seine modifiés cachés sont également utilisés. Ces nœuds sont placés sous la surface du tissu de manière à ce qu’un seul brin de laçage soit visible sur la semelle de la nervure. [Figure 28]

La structure et les accessoires à l’intérieur de l’aile peuvent empêcher un laçage continu. Il est possible d’interrompre le laçage et de recommencer pour éviter ces obstacles. Si le cordon n’est pas assez long pour terminer la nervure, un nouveau nœud de départ peut être initié à l’ensemble de trous suivant. Le laçage peut aussi être prolongé en joignant un autre cordon à l’aide d’un nœud de jonction (splice knot) montré à la Figure 29.

LAÇAGE PARTIEL ET ÉLÉMENTS DE FINITION

Il arrive que le laçage soit effectué uniquement sur la semelle de la nervure, sans traverser complètement l’aile et inclure la semelle de l’autre côté. Cette méthode est employée lorsque les nervures sont exceptionnellement larges ou lorsqu’un laçage complet est impossible, par exemple dans une zone comportant un réservoir de carburant. L’utilisation d’une aiguille au rayon plus serré facilite le passage du cordon de laçage dans ces zones. Les procédures de nœuds restent inchangées.

Les techniciens peu expérimentés en laçage doivent demander assistance pour garantir que les nœuds corrects sont réalisés. Les vidéos des titulaires de STC sont très utiles, offrant des instructions visuelles rapprochées et répétées pour assurer un laçage conforme aux exigences de navigabilité. L’AC 43.13-1, chapitre 2, Fabric Covering, fournit également des instructions et diagrammes détaillés, tout comme certains manuels fabricants et instructions STC.

ANNEAUX D’INSPECTION, OEILLETS ET RENFORTS

Une fois les nervures laçées et le tissu complètement fixé, les anneaux d’inspection, œillets de drainage, renforts et bandes de finition sont appliqués. Les anneaux d’inspection facilitent l’accès aux zones critiques de la structure (poulies, leviers, câbles de traînée/anti-traînée, etc.) une fois la peau en place. Ils sont en plastique ou en aluminium et sont généralement collés sur le tissu avec la colle approuvée et selon les procédures prescrites.

La zone à l’intérieur de l’anneau reste intacte et n’est retirée que lors d’une inspection ou maintenance nécessitant l’accès. Une fois retirée, une trappe préformée est utilisée pour refermer l’ouverture. Les anneaux doivent être positionnés conformément aux indications du fabricant. À défaut, ils doivent correspondre à la position sur l’ancien entoilage. Des anneaux supplémentaires peuvent être installés si le technicien juge qu’un accès futur serait utile. [Figure 30]

L’eau de pluie ou de condensation peut s’accumuler sous le tissu et doit pouvoir s’écouler. Les œillets de drainage remplissent cette fonction. Plusieurs types existent, comme indiqué dans la section matériaux. Tous sont fixés conformément au processus approuvé utilisé. Les emplacements des œillets doivent être déterminés à partir des données du fabricant. À défaut, l’AC 43.13-1 fournit des emplacements acceptables. Chaque STC d’entoilage peut également donner des recommandations. En général, les œillets de drainage sont situés dans la partie la plus basse de chaque zone de la structure (fuselage, ailes, empennage). [Figure 31] Chaque travée de nervure est habituellement drainée par un ou deux œillets sur le bord de fuite inférieur. Notez que certains trous de drainage sans œillets peuvent être approuvés dans des tissus renforcés.

Des anneaux d’inspection et œillets supplémentaires peuvent avoir été spécifiés après la fabrication de l’avion. Vérifiez les Directives de Navigabilité (AD) et Bulletins de Service de l’avion pour s’assurer que tous les anneaux et œillets requis ont été installés.

Les ouvertures pour guides de câbles, les zones de fixation de haubans et autres éléments saillants dans le tissu sont renforcés avec des renforts. Ces renforts sont appliqués comme des patchs aux emplacements souhaités et doivent être découpés pour épouser exactement la forme de l’élément qu’ils renforcent, protégeant l’ouverture d’origine dans le tissu. [Figure 32] Les renforts destinés à empêcher les saillies de percer le tissu doivent recouvrir la zone protégée. La plupart des procédés exigent que le matériau du renforts soit pré-rétréci et collé à l’aide des procédures de collage approuvées.

BANDES DE FINITION

Les bandes de finition sont appliquées sur toutes les coutures, bords et sur les nervures une fois toutes les étapes précédentes terminées. Elles protègent ces zones en offrant une surface lisse et aérodynamique, résistante à l’abrasion. Les bandes sont fabriquées dans le même matériau polyester que le tissu de recouvrement. L’usage de bandes plus légères est approuvé dans certains STC. Les bandes pré-rétrécies sont préférées car elles réagissent de la même manière que le tissu exposé aux conditions environnementales, minimisant les contraintes sur la liaison adhésive.

Des bandes à bords droits et à bords crantés sont disponibles. Le crantage augmente la surface d’adhésion et permet une transition plus douce vers le tissu. Seules les bandes approuvées dans le STC applicable peuvent être utilisées pour assurer la navigabilité. Les largeurs varient de 1″ à 6″. Typiquement, des bandes de 2″ couvrent le laçage des nervures et les coutures du fuselage. Les bords d’attaque des ailes reçoivent généralement les bandes les plus larges, 4″ étant courant. [Figure 33] Les bandes biaisées sont souvent utilisées pour épouser les surfaces courbes de la cellule, comme les extrémités d’ailes et les bords d’empennage. Elles restent plates autour des courbes et ne nécessitent pas d’encoches.

APPLICATION DES BANDES DE FINITION ET DES COUCHES DE PROTECTION

Les bandes de finition sont fixées avec l’adhésif approuvé du processus ou avec le scellant à la nitrocellulose lorsque l’on utilise un procédé basé sur le dope. En règle générale, les bandes orientées selon la corde de l’aile sont posées en premier, suivies des bandes orientées selon l’envergure au niveau des bords d’attaque et de fuite. Il est impératif de suivre les instructions du STC du fabricant ou celles de l’AC 43.13-1.

APPLICATION DES COUCHES DE SCELLANT ET DE PROTECTION UV

La couche de scellant dans la plupart des procédés de recouvrement de tissu est appliquée après l’installation de toutes les bandes de finition, sauf si elle a été appliquée avant le laçage des nervures, comme dans un procédé basé sur le dope. Cette couche imprègne et enveloppe complètement les fibres du tissu polyester, formant une barrière qui empêche l’eau et les contaminants d’atteindre le tissu pendant sa durée de vie. Elle sert également à assurer l’adhésion des couches suivantes. Habituellement, elle est appliquée au pinceau en couches croisées pour une pénétration complète. Deux couches de scellant sont couramment utilisées, mais le nombre de couches et la méthode (pinceau ou pulvérisation) varient selon le procédé.

Une fois les couches de scellant appliquées et sèches, la couche suivante protège le tissu contre les rayons ultraviolets (UV), la seule cause significative de détérioration du polyester. Ces couches, appelées anti-UV, contiennent des solides d’aluminium prémélangés qui bloquent les rayons UV. Elles sont appliquées par pulvérisation, en plusieurs couches croisées selon les instructions du STC du fabricant ou de l’AC 43.13-1. Deux à quatre couches croisées sont courantes. Certains procédés peuvent exiger l’application d’une couche claire de butyrate avant la couche bloqueuse UV.

PRIMAIRE POUR TISSU

Certains procédés approuvés utilisent un primaire pour tissu, qui combine la fonction de scellant et de couche anti-UV en un seul produit. Appliqué après la pose des bandes de finition, ce primaire enveloppe et scelle les fibres, assure une bonne adhésion des couches suivantes, et contient des agents bloquant les UV. Un primaire moderne peut contenir des particules de carbone ou d’autres composés agissant comme un écran solaire pour protéger le tissu. En général, deux à quatre couches de primaire suffisent avant l’application des couches de finition finale. [Figure 34]

Le mécanicien certifié par la FAA doit strictement se conformer à toutes les instructions relatives à la dilution, aux temps de séchage, au ponçage et au nettoyage. De légères différences existent entre les divers procédés et ce qui fonctionne dans un procédé peut ne pas être acceptable et pourrait détériorer la finition d’un autre procédé. Les STC sont délivrés sur la base du fait que leur détenteur a démontré avec succès l’efficacité à la fois des matériaux et des techniques utilisés.

Lorsque les couches de remplissage ont été appliquées, l’aspect final du travail d’entoilage est réalisé par l’application de diverses couches de finition. En raison de la nature chimique de la couche de remplissage sur laquelle les couches de finition sont pulvérisées, seuls les matériaux spécifiés peuvent être utilisés pour la couche de finition afin d’assurer la compatibilité. Le vernis d’entoilage butyrate coloré et les finitions en peinture polyuréthane sont les plus courants. Ils sont appliqués par pulvérisation conformément aux instructions.

Une fois les couches de finition sèches, les marquages (Immatriculation, bandes, etc.) peuvent être ajoutés. Le strict respect des temps de séchage et des instructions relatives au lustrage et au cirage est essentiel à la qualité de la finition finale. Noter également que les instructions STC peuvent inclure des indications concernant la finition des parties non entoilées de la cellule afin d’harmoniser au mieux la finition avec celle de l’entoilage.

RÉPARATION DES REVÊTEMENTS EN TIISU POLYESTER

Instructions applicables

Les réparations des revêtements en tissu d’aéronef sont inévitables. Toujours inspecter une zone endommagée afin de s’assurer que le dommage est limité au tissu et n’affecte pas la structure sous-jacente. Un technicien qui doit effectuer une réparation sur un revêtement en tissu doit d’abord identifier quelles données approuvées ont été utilisées pour installer le revêtement qui doit être réparé. Consulter le carnet de route, où une inscription et une référence aux données du fabricant, à un STC ou à une approbation de terrain, éventuellement en utilisant des pratiques issues de l’AC 43.13-1, doivent être consignées. La source des données approuvées pour le travail d’entoilage est la même source de données approuvées utilisée pour une réparation.

Cette section présente des informations générales concernant les réparations des tissus polyester. Des instructions détaillées pour les réparations sur des aéronefs entoilés en coton peuvent être trouvées dans l’AC 43.13-1. Il incombe au détenteur d’un STC de fournir les instructions de maintenance pour la modification approuvée par STC ainsi que les spécifications des matériaux nécessaires à l’exécution du travail.

Considérations relatives aux réparations

Le type de réparation effectué dépend de l’étendue des dommages et du procédé selon lequel le tissu a été installé. La taille de la zone endommagée sert souvent de référence pour déterminer si une pièce rapportée est suffisante pour effectuer la réparation ou si un nouveau panneau doit être installé. La taille de la réparation peut également déterminer le recouvrement tissu-sur-tissu requis lors du patchage et la nécessité ou non d’appliquer des bandes de finition sur la réparation. De nombreuses procédures de réparation sous STC n’exigent pas l’utilisation de bandes de finition. Certaines réparations décrites dans l’AC 43.13-1 exigent l’utilisation de bandes pouvant atteindre six pouces de largeur.

Alors que de nombreuses réparations de tissus en coton impliquent la couture, presque toutes les réparations de tissus polyester sont réalisées sans couture. Il est possible d’appliquer au tissu polyester les techniques de réparation par couture décrites dans l’AC 43.13-1 mais celles-ci ont été développées principalement pour les tissus en coton et en lin. Les instructions STC pour les réparations de tissus polyester concernent des réparations collées, que la plupart des techniciens préfèrent car elles sont généralement considérées comme plus faciles que les réparations cousues. Il n’y a pas de compromis sur la résistance du tissu avec l’une ou l’autre méthode.

Le patchage ou le remplacement d’une section du revêtement nécessite la préparation de la zone de tissu autour du dommage où le nouveau tissu doit être fixé. Les procédures varient largement. Les systèmes d’entoilage à base de dope tendent à exiger l’élimination de tous les revêtements afin de coller du tissu brut sur du tissu brut lors du patchage ou de la mise en place d’un nouveau panneau. À partir de ce point, les revêtements sont réappliqués et terminés comme dans le procédé d’entoilage d’origine.

Certains procédés de revêtement à base de polyuréthane ne nécessitent qu’un léger matage de la couche de finition au papier abrasif avant la pose de petites pièces rapportées qui sont ensuite reprises en finition. [Figure 35] D’autres procédés peuvent nécessiter l’élimination des couches de finition et le collage d’une pièce rapportée sur le scellant ou sur la couche de protection contre les UV. Dans certains procédés de réparation, on utilise un tissu pré-rétréci et, dans d’autres, le tissu est rétréci après sa mise en place. Des techniques et des températures variables existent également pour le rétreint et le collage du tissu lors d’une réparation.

Ces différences de procédures soulignent le caractère critique de l’identification et du strict respect des instructions correctes issues des données approuvées pour le revêtement en tissu à réparer. Une technique de patchage ou de remplacement de panneau pour un système d’entoilage pourrait facilement produire une réparation non conforme à la navigabilité si elle était utilisée sur un tissu installé selon un procédé différent.

Les réparations de grands panneaux utilisent les mêmes adhésifs et techniques propriétaires et ne se trouvent que dans les instructions du procédé utilisé pour installer le revêtement en tissu. Une technique courante pour remplacer une grande zone endommagée consiste à remplacer tout le tissu entre deux éléments structurels adjacents (par exemple, deux nervures, deux longerons longitudinaux, ou entre le longeron avant et le longeron arrière). Noter qu’il s’agit d’une réparation majeure et qu’elle entraîne l’obligation de remplir un formulaire FAA 337.

AÉRONEF ENTOILÉS EN COTON

Il est possible que vous rencontriez un aéronef entoilé en coton. En plus des autres critères de navigabilité, l’état du tissu sous la surface de finition est primordial, car le coton peut se détériorer même lorsque l’aéronef est remisé dans un hangar. L’inspection, conformément au manuel de maintenance du fabricant ou à l’AC 43.13-1, doit être effectuée avec diligence. Si l’entoilage en coton est jugé conforme à la navigabilité, des réparations du tissu peuvent être effectuées selon ces spécifications. Cela comprend des pièces rapportées cousues et imprégnées de dope, ainsi que des réparations de panneaux cousus et imprégnés de dope. En raison du nombre très limité d’aéronefs encore conformes à la navigabilité pouvant être entoilés en coton, le présent manuel ne traite pas d’informations spécifiques relatives au réentoilage en coton ni aux procédures de maintenance et de réparation des tissus en coton. Se reporter à l’AC 43.13-1, chapitre 2, Fabric Covering, qui traite en détail de ces questions.

REVÊTEMENT EN FIBRE DE VERRE

Les références aux surfaces en fibre de verre dans les STC relatifs à l’entoilage des aéronefs, dans l’AC 43.13-1 et dans d’autres documents de maintenance, portent sur les techniques de finition et d’entretien de ce type de surface. Toutefois, cela se limite généralement aux radômes en fibre de verre et aux surfaces et éléments en contreplaqué renforcé de fibre de verre encore en service. L’utilisation de procédés à base de dope sur la fibre de verre est bien établie. Réparer et appliquer les revêtements et finitions sur la fibre de verre conformément aux données du fabricant, aux instructions du STC ou aux pratiques acceptables de l’AC 43.13-1.