Fabrication des ferrures -3/3-

FABRICATION DES FERRURES -3/3-

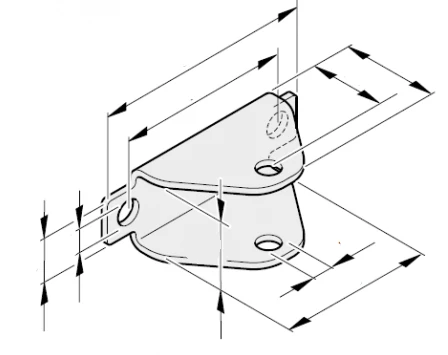

Les ferrures ne peuvent rien à leur apparence. Je veux dire que leur aspect est déterminé par la manière dont elles sont fixées à la structure et par la façon dont elles sont reliées à autre chose. Une extrémité d’une ferrure, qu’il s’agisse d’un support à bride ou d’une simple ferrure plate, est généralement attachée à une unité structurelle primaire au moyen de boulons ou de rivets. L’autre extrémité d’une ferrure, le plus souvent, relie une pièce de composant qui doit être attachée à la structure ou soutenue par celle-ci. Par exemple, nous pouvons facilement visualiser la manière dont des fixations typiques de sangles d’aile, des fixations de train d’atterrissage, des fixations de support moteur, des fixations de type support pour les commandes, et d’autres dispositifs constituant les composants et systèmes d’un aéronef sont couramment installés et connectés. Si nous réduisions une ferrure à sa fonction la plus élémentaire, vous verriez que sa forme est réellement gouvernée par l’emplacement et l’orientation de ses trous de montage, ainsi que par le ou les trous nécessaires pour y relier un composant. En conséquence, la forme ultime d’une ferrure évolue simplement parce qu’il faut prévoir suffisamment de métal autour des trous essentiels pour réunir la fixation en une seule pièce.

En réalité, les dimensions extérieures d’une ferrure ne sont pas aussi importantes que le positionnement précis et le dimensionnement des trous. En revanche, déterminer la spécification appropriée et l’épaisseur du matériau à partir duquel fabriquer la ferrure, afin qu’elle soit capable d’assurer sa fonction pendant toute la durée de vie de l’aéronef, est important… et c’est là que les concepteurs gagnent leur vie.

Il n’y a généralement qu’une faible différence entre une ferrure qui n’est pas assez résistante pour faire le travail et une autre qui est excessivement lourde. La détermination exacte du matériau nécessaire représente en réalité un défi plus grand que ce que la plupart des constructeurs réalisent. Comme pour la majeure partie de la structure de base d’un avion, les constructeurs ne devraient pas apporter de modifications de conception aux ferrures ni substituer des matériaux, à moins d’être en mesure d’étayer ces changements par une analyse de conception ou par des essais.

BAGUES ET DISTANCE AU BORD

La forme de matériau la plus efficace, du point de vue de la résistance, autour d’un trou percé est, naturellement, un rayon uniforme. Mais, rayon uniforme ou non, il est toujours possible, bien sûr, de fabriquer une ferrure avec une quantité insuffisante de métal (distance au bord) autour de ses trous, et cela se produit fréquemment. En conséquence, une telle fixation peut finir par céder, le boulon s’arrachant de la fixation. Une conséquence similaire peut résulter d’un trou de boulon mal positionné lors du perçage, ou affaibli par un surdimensionnement ou un allongement. Par conséquent, tout trou de fixation qui sera soumis à l’usure due à un boulon qui pivote devrait être équipé d’une bague en bronze ou être conçu de manière à ce qu’il y ait une quantité généreuse de matériau entre le trou et le bord de la ferrure.

Lorsque l’usure se produit dans une ferrure munie d’une bague, le boulon et/ou la bague peuvent être remplacés. En revanche, si un trou ne comporte pas de bague, la seule mesure corrective possible serait de remplacer la ferrure ou de repercer son trou pour accepter le boulon de la taille immédiatement supérieure. Il est évident que cette dernière opération ne peut cependant être réalisée en toute sécurité que si une quantité suffisante de métal avait été prévue à l’origine autour du trou. Les pièces en aluminium comme en acier peuvent bénéficier de l’amélioration de la capacité à supporter le frottement et l’usure qu’apportent les bagues en bronze.

Les bagues en bronze, en particulier les bagues en bronze fritté (Oilite), réduisent efficacement l’usure par frottement à un minimum. Les bagues sont assez faciles à installer, à condition de disposer du foret ou de l’alésoir approprié. Le trou doit être légèrement sous-dimensionné afin que la bague doive être emmanchée en force dans la fixation. Si vous ne disposez pas d’une petite presse, vous pouvez néanmoins emmancher la bague avec précision en la serrant dans votre étau. Placez une rondelle de l’épaisseur appropriée derrière le trou de la fixation et la bague, et la profondeur à laquelle la bague doit être enfoncée pourra être reproduite pour un nombre quelconque de fixations identiques.

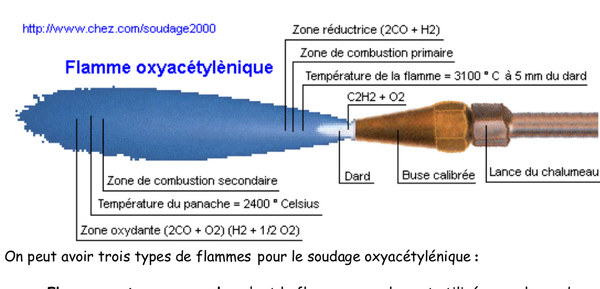

Le bronze, l’aluminium et l’acier étant des métaux dissemblables, ils peuvent avoir tendance à entrer en action galvanique. Il s’agit d’une action électrochimique qui se traduit parfois par une corrosion galvanique. C’est le même type d’action que celle qui se produit dans votre batterie… mais cela, dans la batterie, bien entendu, est précisément ce que vous souhaitez. En revanche, lorsque le même type d’action se produit entre deux métaux boulonnés sur votre avion… cela, vous ne le souhaitez pas.

Certains manuels sur les métaux contiennent des tableaux montrant la tendance relative de différents métaux à entrer en action galvanique. Il semble que plus la différence de potentiel électrique entre deux métaux est grande, plus le potentiel d’activité corrosive est élevé. Quoi qu’il en soit, vous et moi aurions probablement plus de chances de détecter la présence d’une corrosion galvanique par l’accumulation d’une poudre semblable à de la neige autour d’un boulon et/ou du trou de la fixation. Une telle activité et corrosion, si elles ne sont pas traitées, continueraient probablement à se développer jusqu’à atteindre un point où elles pourraient devenir destructrices.

Ces classifications scientifiques des métaux en ce qui concerne leur susceptibilité à la corrosion sont généralement considérées comme de simples indicateurs théoriques de leur tendance à l’action galvanique.

Si vous voulez être pratique, vous pouvez raisonnablement supposer que l’action galvanique (corrosion) ne se produira pas en l’absence d’eau (d’humidité). Des fixations sèches ne se corrodent généralement pas. J’ai récupéré des fixations en aluminium âgées de 20 à 30 ans provenant d’aéronefs militaires, dans lesquelles des bagues en bronze avaient été emmanchées dans une variété de leviers et de renvois en aluminium, sans aucun signe de corrosion sur l’une quelconque d’entre elles. De toute évidence, afin d’éviter des conditions favorisant la corrosion, une fixation en aluminium et son boulon de liaison en acier devraient être « isolés » l’un de l’autre et de l’humidité, au moyen d’au moins une légère application d’apprêt au chromate de zinc.

Un revêtement protecteur contribuera largement à exclure l’humidité destructrice de la zone de contact entre les deux métaux. Les bagues emmanchées dans des trous pourraient être mieux étanchées en utilisant également du « Locktite » lors de l’installation des bagues.

Une fois l’installation d’une ferrure terminée, un vernis polyuréthane peut être appliqué par écoulement autour de l’ensemble de l’assemblage. Ce vernis possède une qualité imperméable très tenace et, tant que le film n’est pas rompu, il offrira une protection supérieure contre les agents corrosifs.

FINITION DE VOS FERRURES

Les tracés au stylo ou au crayon sur l’acier sont difficiles à voir (essayez d’utiliser un crayon argenté… fournitures d’art) et de nombreux constructeurs aiment donc tracer leurs lignes à la pointe à tracer sur les pièces métalliques afin d’aider à une découpe précise. C’est acceptable, mais uniquement à condition qu’aucune marque de traçage ne soit faite sur une partie du métal qui ne sera pas découpée.

Ne tracez jamais une ligne de pliage, car cela ne ferait que créer un emplacement possible pour une future défaillance du matériau.

Maintenant que vous avez obtenu le matériau spécifié pour la ferrure, que vous l’avez tracé, découpé et plié selon les besoins, vous n’êtes qu’à la moitié du travail.

Une tâche restant à accomplir consiste à finir vos ferrures pour obtenir une forme extérieure uniforme, en vous assurant que tous leurs bords sont lisses et exempts de marques de scie et de lime. Les entailles de surface, rayures et éraflures, si elles sont présentes, doivent être éliminées. Toutes les pièces en acier et en aluminium non revêtu doivent être poncées pour obtenir une surface lisse. J’utilise du papier abrasif à l’oxyde d’aluminium.

Le lissage des bords d’une fixation est beaucoup plus facile lorsque la pièce est serrée dans un étau. Utilisez une lime à coupe douce et poursuivez avec du papier abrasif grain 180 (ou plus fin) à sec ou à l’eau sur les pièces en acier. Utilisez-le à sec, car le ponçage humide de l’acier 4130 favorise la formation de rouille avant même que vous n’ayez eu le temps de secouer la bombe d’apprêt au chromate de zinc.

Il arrive parfois que nous, constructeurs, trouvions une ou deux pièces d’acier 4130 qui traînent depuis des années… et cela se voit sur leurs surfaces, lesquelles peuvent présenter divers degrés de rouille, de rayures et même de piqûres. Il n’y a aucun inconvénient à utiliser ce matériau, bien qu’il doive d’abord être nettoyé afin de déterminer son acceptabilité avant de découper des pièces. Cette précaution vous permettra de vous assurer que vous n’aurez pas à jeter une pièce après y avoir consacré beaucoup de temps. La rouille s’enlèvera assez facilement par ponçage, à condition que la corrosion n’ait pas attaqué le métal de manière significative. Toute la rouille doit être éliminée, sinon les résidus continueront à attaquer le métal même après qu’il aura été apprêté et peint. Le ponçage des surfaces jusqu’à un bel aspect brillant peut ou non suffire à éliminer toute la rouille. Bien que les nouvelles surfaces brillantes puissent paraître parfaites, le grain du métal contiendra encore de minuscules particules de rouille incrustées, invisibles à l’œil nu. Pour en être sûr, traitez les surfaces en acier avec un conditionneur de métal afin de neutraliser la rouille.

Un produit similaire à l’Osphos ou à ceux commercialisés par DuPont et d’autres fabricants de peintures peut être utilisé pour résoudre ce problème. (Assurez-vous de lire et de suivre les instructions.)

Du papier abrasif à l’oxyde d’aluminium doit être utilisé sur les fixations en aluminium, en passant d’un grain moyen à un grain fin au cours du processus de nettoyage, selon les besoins.

Après avoir rendu les surfaces aussi lisses que les joues fraîchement rasées d’un adolescent, vous devez examiner attentivement ce que vous avez réalisé. Inspectez soigneusement toutes les zones de pliage afin de détecter des fissures ou des signes de contraintes excessives avant de décider que la fixation est suffisamment bonne pour être installée sur votre avion.

Bien que de nombreux constructeurs d’aéronefs métalliques aiment voir toutes leurs pièces internes dans leur état naturel, brillant d’aluminium, il est fortement recommandé que, au minimum, les surfaces d’assemblage des pièces montées reçoivent un traitement quelconque de protection contre la corrosion.

Pour la plupart d’entre nous, cela signifie généralement un bon nettoyage (dégraissage) de la pièce, suivi d’une pulvérisation d’apprêt au chromate de zinc à l’aide d’une bombe aérosol. Bien que ce moyen de contrôle de la corrosion soit loin d’être le meilleur, il n’est pas du tout mauvais si l’on considère qu’il existe des constructeurs qui ne font rien de plus que d’installer les pièces en aluminium à nu.

Idéalement, les pièces en acier devraient être cadmiées par un atelier qui sait ce qu’il fait. Celui-ci doit connaître la nécessité d’un traitement de cuisson après placage, ainsi que le procédé correspondant, afin d’assurer l’élimination de la fragilisation par l’hydrogène. La fragilisation par l’hydrogène dans les pièces en acier plaquées soumises à des vibrations et à des charges alternées constantes les rend particulièrement susceptibles à la rupture.

Les fixations en aluminium peuvent être anodisées, mais il s’agit d’un procédé électrique, peu pratique à réaliser pour la plupart d’entre nous dans un espace de travail limité. Il est plus probable que vous préfériez traiter les pièces en aluminium avec un conditionneur pour aluminium afin d’améliorer les qualités d’adhérence du revêtement au chromate de zinc qui suivra. Une fois encore, il convient de s’assurer que le produit est adapté au métal utilisé et de suivre les instructions du fabricant.

AVANT D’INSTALLER CES FERRURES…

Il est quelque peu agaçant d’avoir terminé un bel ensemble de ferrures pour se rendre compte que l’on ne peut pas les installer immédiatement parce que la structure n’a pas été préparée pour les recevoir.

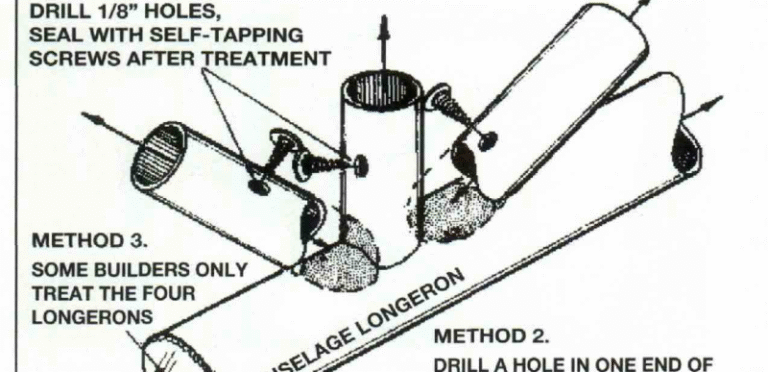

Les ferrures en aluminium et en acier qui seront boulonnées sur des surfaces en bois doivent être protégées de l’humidité latente toujours présente dans le bois. Il est donc d’usage de recouvrir les surfaces en bois sous-jacentes de deux couches ou plus de vernis, de préférence un vernis polyuréthane ou marin, avant que toute ferrure ne leur soit boulonnée de manière permanente. Les ferrures elles-mêmes devraient également être pulvérisées avec au moins une légère couche d’apprêt au chromate de zinc et, si vous le souhaitez, peintes. Ne les peignez pas en noir… non pas parce que les gars préfèrent le noir, mais parce que les surfaces noires sont tout simplement difficiles à inspecter pour y déceler des criques.

Le vernis, plutôt que la peinture, est toujours le revêtement préféré pour les surfaces en bois, car il est transparent et l’état du bois sous-jacent restera toujours visible lors des inspections futures. Une surface peinte, en revanche, peut masquer des fissures, de la pourriture sèche et d’autres défauts.

Les boulons installés dans le bois ont également besoin d’une protection contre l’humidité naturelle présente. Même si les boulons sont cadmiés, ils finiront par subir les effets de la rouille s’ils ne reçoivent pas un peu d’aide supplémentaire de votre part. Trempez les boulons dans de l’apprêt au chromate de zinc ou dans du vernis polyuréthane avant de les installer définitivement… bien sûr, vous pouvez pulvériser les boulons si vous ne disposez pas des moyens nécessaires pour les tremper. Certains constructeurs utilisent un coton-tige et enduisent également le trou de vernis avant d’installer les boulons.

Tout ce qui a été dit concernant la protection bois-métal s’applique également aux installations où des boulons et écrous en acier sont en contact avec des ferrures en alliage d’aluminium. Ces métaux dissemblables doivent être isolés les uns des autres au moyen d’une protection contre la corrosion. C’est une pratique salissante mais efficace… tremper les boulons dans du chromate de zinc et les installer pendant que l’apprêt est encore humide.

Il est très facile de mettre une ferrure légèrement de travers lors du perçage des trous d’installation. Pour éviter cette mésaventure, serrez la ferrure en place en vérifiant son alignement. Percez le premier trou et insérez un boulon. Puis revérifiez l’alignement et resserrez la ferure avant de percer le deuxième trou. Ne vous précipitez pas ! Une fois le second boulon en place, tous les trous supplémentaires nécessaires peuvent être percés avec l’assurance que la ferrure ne pourra plus se désaligner.

Lorsque deux ou plusieurs ferrures à angle droit de 90 degrés doivent avoir des trous correspondants… comme dans des charnières de commandes… ne percez jamais chaque ferrure séparément en comptant sur votre habileté.

Si vous préférez une précision garantie, vous pouvez placer deux ferrures opposées sur une surface plane, les serrer ensemble dos à dos et les percer toutes les deux en même temps. Vous pouvez ensuite utiliser l’une d’elles comme gabarit maître pour percer les autres jeux correspondants. De cette manière, vous pourrez remettre à plus tard la démonstration de votre habileté et de votre précision pour une autre situation plus exigeante.

Il est prudent de percer initialement tous les trous en sous-dimension. Vous pourrez toujours les agrandir ultérieurement à la dimension correcte par perçage en ligne à travers l’assemblage. Tout léger désalignement sera généralement corrigé au cours du processus. Quoi ? Vous avez déjà entendu cela ? (Ça doit être important.)

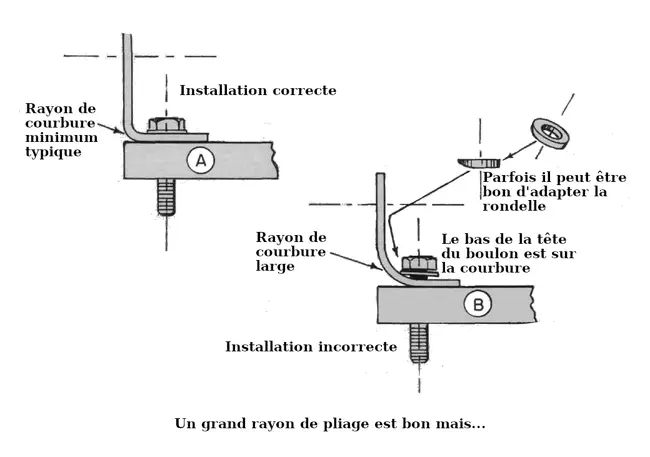

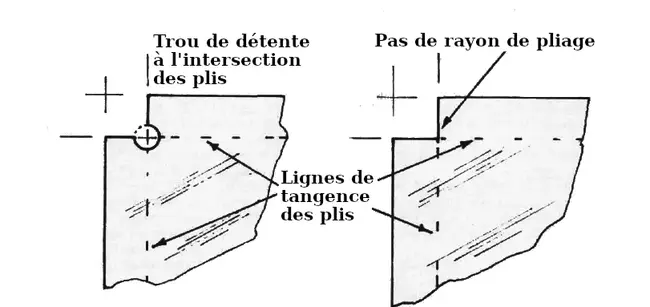

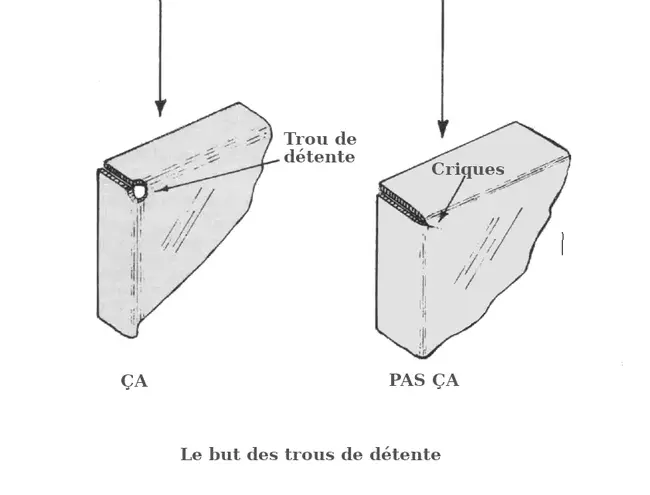

… ON LES APPELLE DES TROUS DE DÉTENTE (ou stop-crique)

Il n’y a pas beaucoup de cas où vous aurez à réaliser des pliages d’angle en construction aéronautique. Je n’en vois que quelques-uns : lorsque vous fabriquez une boîte de batterie en métal et lorsque vous réalisez une fixation à bride semblable à celle que l’on pourrait trouver dans un support de renvoi de commande d’aileron. Dans ces cas, si vous essayez de plier le métal pour former un angle, le matériau se retrouve comprimé et n’a nulle part où aller. Cette compression est particulièrement aggravée lorsque le pliage est tenté sans un rayon de pliage suffisamment grand. Il en résulte la formation de criques rayonnant vers l’extérieur à partir de l’angle.

Il existe un moyen simple d’éviter que ce problème de formage ne devienne un problème pour vous. Percez un petit trou de détente à chaque intersection de pliage. Les pliages seront plus faciles à réaliser et vous aurez empêché l’amorce de criques.

N’ayez pas peur de percer un trou de bonne dimension à chaque intersection de pliage avant d’effectuer les pliages. Je recommanderais que les trous de détente aient au moins 1/8″ de diamètre dans les tôles minces et 1/4″ ou plus dans les épaisseurs plus importantes. Essayez quelques trous et pliages d’essai sur des chutes pour en observer les résultats. Au passage, les trous de détente doivent avoir des bords lisses, ou recevoir un léger chanfrein à l’aide d’une fraise à chanfreiner guidée ou d’un foret de plus grand diamètre tourné entre les doigts. Juste assez pour éliminer les arêtes vives et les bavures… n’en faites pas trop, rappelez-vous que le métal est probablement assez mince. Un morceau de papier abrasif roulé en cône allongé fera également l’affaire.

UN MOT À PROPOS DES CHARNIÈRES PIANO

Oui, je classerais les charnières piano comme des ferrures… du moins telles qu’elles sont utilisées par de nombreux constructeurs amateurs. Nous les utilisons pour fixer les ailerons et les volets, les volets de trim, les trappes d’inspection, les capots et les petites portes de compartiment à bagages. Elles constituent des fixations pratiques et faciles à démonter pour tout usage que nous sommes assez ingénieux pour imaginer.

Deux variétés courantes de charnières piano sont actuellement disponibles. L’une est relativement peu coûteuse (série MS 20257) et l’autre est un type extrudé beaucoup plus robuste, avec des boucles de charnière fermées (série MS 20001).

La charnière piano extrudée, plus résistante, est utilisée pour des applications structurelles, tandis que la charnière continue plus faible (MS 20257 et ancienne AN 257) est utilisée lorsque les exigences de résistance ne sont pas critiques. Les charnières sont normalement disponibles en longueurs de 6 pieds, bien que la plupart de vos applications ne nécessitent que de courtes sections.

Le fil qui maintient la charnière assemblée est en acier inoxydable et porte le nom de «corde à piano». Les magasins de modélisme proposent plusieurs diamètres de corde à piano si vous avez besoin de remplacements. La retenue du fil inséré dans la charnière est nécessaire dans certaines installations afin de l’empêcher de sortir. Si vous coupez la corde à piano de manière à ce qu’il soit environ 1/8″ plus court que chaque extrémité de la charnière piano, vous pourrez sertir ses extrémités pour empêcher le fil de se déplacer vers l’extérieur. Alternativement, l’utilisation d’un fil légèrement plus court vous permettra de percer un petit trou à chaque extrémité de la charnière piano, à l’aide d’un foret très fin (par exemple numéro 60), et d’insérer dans chacun de ces trous un petit fil afin de former une sécurité pour l’assemblage. Il est très difficile de plier l’extrémité courte du fil qui dépasse, de sorte que cette troisième méthode visant à assurer la retenue du fil n’est pas utilisée très souvent.

Tout bien considéré, la fabrication de bonnes ferrures est chronophage mais pas difficile, à condition d’utiliser au moins un rayon de pliage minimal et de percer les trous avec précision.